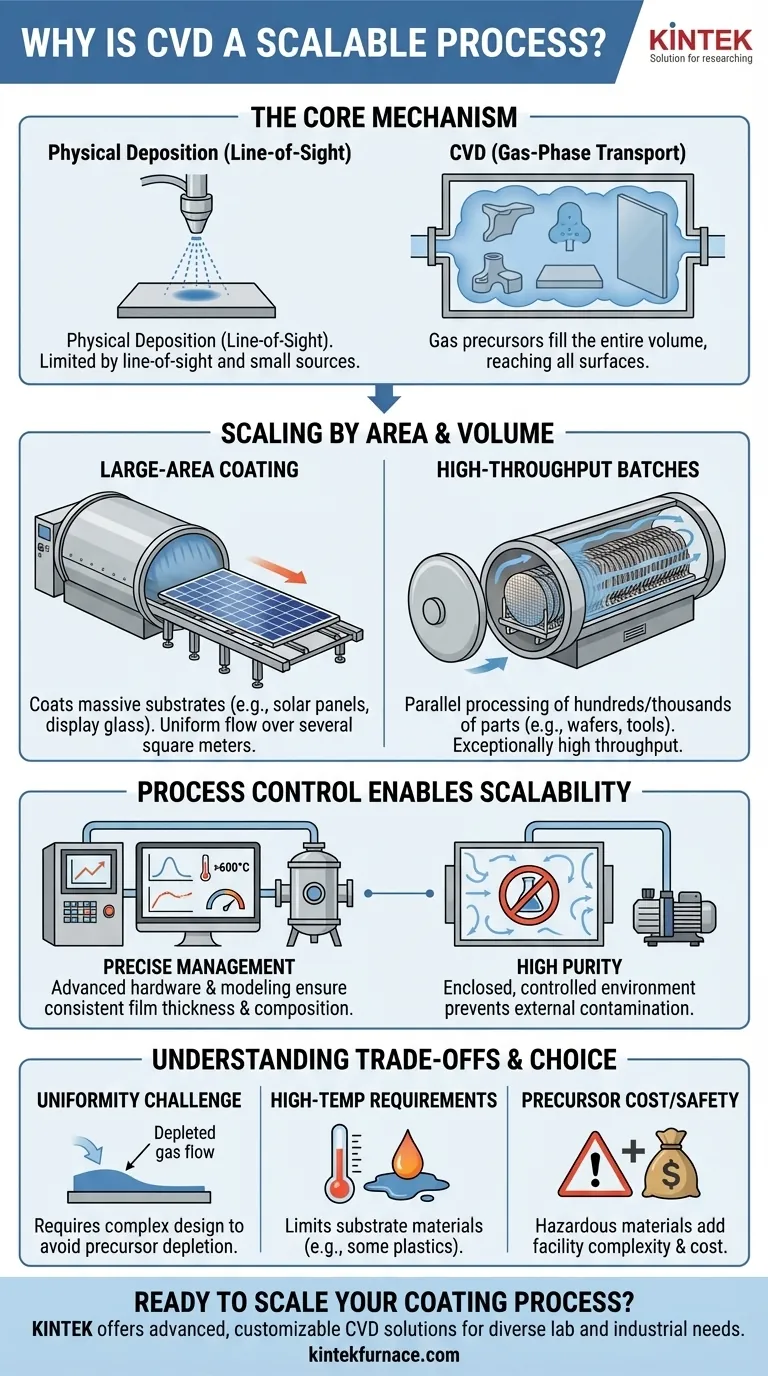

Im Kern wird die chemische Gasphasenabscheidung (CVD) als skalierbarer Prozess betrachtet, weil ihr grundlegender Mechanismus nicht durch Sichtlinien oder kleine Punktquellen eingeschränkt ist. Die Verwendung gasförmiger chemischer Vorläufer ermöglicht es dem Prozess, große Oberflächenbereiche und große Mengen von Komponenten gleichzeitig effizient zu beschichten, wodurch er von Laborexperimenten bis zur industriellen Hochvolumenproduktion hochgradig anpassbar ist.

Die Skalierbarkeit von CVD beruht auf ihrer Gasphasennatur. Im Gegensatz zu Prozessen, die Material von einem einzigen Punkt aus sprühen, füllen CVD-Vorläufer den gesamten Reaktor und ermöglichen so gleichmäßige und hochreine Beschichtungen über große Flächen oder zahlreiche Teile in einem einzigen Durchgang.

Die Mechanik der CVD-Skalierbarkeit

Um zu verstehen, warum CVD effektiv skaliert, müssen wir uns ansehen, wie das Material transportiert und abgeschieden wird. Der Prozess unterscheidet sich grundlegend von physikalischen Abscheideverfahren, was seine Produktionskapazitäten direkt beeinflusst.

Gleichmäßige Abscheidung durch Gasphasentransport

Das entscheidende Merkmal von CVD ist die Verwendung flüchtiger Vorläufergase. Diese Gase werden in eine Reaktionskammer eingeführt, wo sie auf einer erhitzten Substratoberfläche zersetzt oder umgesetzt werden und einen festen Film bilden.

Da die Vorläufer als Gas vorliegen, dehnen sie sich natürlich aus, um das gesamte Volumen des Reaktors zu füllen. Dies ermöglicht es ihnen, alle exponierten Oberflächen des Substrats zu erreichen, einschließlich komplexer Formen und der Oberflächen vieler einzelner Teile, die in einem Stapel angeordnet sind.

Skalierung nach Fläche: Beschichtung großer Substrate

Für Anwendungen wie Solarmodule, Architekturglas oder die Displayherstellung ist die Fähigkeit, eine einzelne, große Oberfläche zu beschichten, von größter Bedeutung.

CVD-Reaktoren können sehr groß gebaut werden, um massive Substrate aufzunehmen. Das Gaszufuhrsystem ist so konstruiert, dass ein gleichmäßiger Fluss und eine gleichmäßige Konzentration der Vorläufer über die gesamte Oberfläche gewährleistet sind, was eine konsistente Filmdicke und -eigenschaften über Flächen von mehreren Quadratmetern ermöglicht.

Skalierung nach Volumen: Hochdurchsatz-Stapelverarbeitung

Für kleinere Komponenten wie Halbleiterwafer, Schneidwerkzeuge oder medizinische Implantate wird die Skalierbarkeit durch Stapelverarbeitung erreicht.

Hunderte oder sogar Tausende von Teilen können in einen großen CVD-Ofen geladen werden. Die Vorläufergase strömen um und zwischen jeder Komponente herum und scheiden gleichzeitig eine gleichmäßige Beschichtung auf allen ab. Diese parallele Verarbeitung führt zu einem außergewöhnlich hohen Durchsatz.

Wie Prozesskontrolle die Skalierbarkeit ermöglicht

Einfach einen Reaktor größer zu machen, ist nicht genug. Die Skalierbarkeit von CVD ist nur deshalb erfolgreich, weil die Prozessparameter präzise verwaltet werden können, wodurch sichergestellt wird, dass Qualität und Gleichmäßigkeit nicht für das Volumen geopfert werden.

Aufrechterhaltung der Filmgleichmäßigkeit

Die größte Herausforderung bei der Skalierung von CVD ist die Aufrechterhaltung einer konsistenten Filmdicke und -zusammensetzung. Mit zunehmender Reaktorgröße oder Stapelbeladung werden Faktoren wie Gasströmungsdynamik und Temperaturgradienten komplexer.

Moderne CVD-Systeme verwenden ausgeklügelte Computermodellierungen und fortschrittliche Hardware zur Steuerung der Gaseinspeisung, des Kammerdrucks und der Mehrzonenheizung. Diese präzise Steuerung stellt sicher, dass alle Oberflächen – ob auf einem einzelnen großen Substrat oder über tausend kleinen Teilen – die gleichen Abscheidungsbedingungen erfahren.

Sicherstellung hoher Reinheit im großen Maßstab

CVD ist ein geschlossener Hochvakuum- oder kontrollierte-Atmosphäre-Prozess. Dies verhindert, dass Verunreinigungen aus der äußeren Umgebung in den Film gelangen.

Diese inhärente Sauberkeit bleibt auch in großen Systemen erhalten. Die Fähigkeit, hochreine Filme konsistent über große Chargen hinweg zu produzieren, ist ein entscheidender Grund, warum CVD die dominierende Technologie in Industrien wie der Mikroelektronik ist.

Die Kompromisse verstehen

Obwohl CVD hochgradig skalierbar ist, ist es nicht ohne Herausforderungen. Das Erkennen dieser Einschränkungen ist entscheidend für eine fundierte Entscheidung.

Die Herausforderung der Gleichmäßigkeit

Eine perfekte Gleichmäßigkeit in einem großen oder dicht gepackten Reaktor zu erreichen, ist eine erhebliche technische Herausforderung. Vorläufergase können erschöpft werden, wenn sie über Oberflächen strömen, was zu dünneren Beschichtungen stromabwärts führt. Dies erfordert ein komplexes Reaktordesign und eine Prozessabstimmung zur Milderung.

Hohe Temperaturanforderungen

Viele CVD-Prozesse laufen bei sehr hohen Temperaturen ab (oft >600°C). Dies kann die Art der verwendbaren Substratmaterialien einschränken, da einige Kunststoffe oder niedrigschmelzende Metalle der Hitze nicht standhalten.

Kosten und Sicherheit der Vorläuferstoffe

Die in CVD verwendeten chemischen Vorläufer können teuer, giftig, korrosiv oder brennbar sein. Die Skalierung des Prozesses bedeutet eine Skalierung der Lagerung und Handhabung dieser gefährlichen Materialien, was erhebliche Kosten und Komplexität für die erforderliche Infrastruktur der Anlage mit sich bringt.

Die richtige Wahl für Ihre Anwendung treffen

Die Wahl von CVD muss eine strategische Entscheidung sein, die auf Ihren spezifischen Produktionszielen und Materialbeschränkungen basiert.

- Wenn Ihr Hauptaugenmerk auf großflächigen Beschichtungen liegt (z. B. Solarmodule, Flachbildschirme): CVD ist eine führende Wahl aufgrund seiner nachgewiesenen Fähigkeit, gleichmäßige, hochleistungsfähige Filme auf großen Oberflächen abzuscheiden.

- Wenn Ihr Hauptaugenmerk auf der Hochvolumenproduktion kleinerer Komponenten liegt (z. B. Halbleiterwafer, Werkzeugmaschinen): Die Stapelverarbeitungsfähigkeit von CVD bietet einen unübertroffenen Durchsatz und Kosteneffizienz im großen Maßstab.

- Wenn Ihr Hauptaugenmerk auf der Beschichtung temperaturempfindlicher Materialien liegt: Sie müssen Varianten mit niedrigeren Temperaturen wie Plasma Enhanced CVD (PECVD) untersuchen oder die Einschränkungen des traditionellen thermischen Prozesses akzeptieren.

Das Verständnis dieser Prinzipien der Skalierbarkeit ermöglicht es Ihnen, CVD nicht nur als Abscheidungstechnik, sondern als strategische Fertigungslösung zu nutzen.

Übersichtstabelle:

| Aspekt | Wichtige Punkte |

|---|---|

| Skalierbarkeit | Anpassbar vom Labor- bis zum Industriemaßstab; effizient für große Flächen und Stapelverarbeitung. |

| Mechanismus | Gasphasenvorläufer füllen den Reaktor, ermöglichen gleichmäßige Abscheidung auf komplexen Formen und mehreren Teilen. |

| Kontrolle | Präzises Management von Gasfluss, Temperatur und Druck gewährleistet Konsistenz und hohe Reinheit. |

| Herausforderungen | Gleichmäßigkeitsprobleme, hohe Temperaturen und Kosten/Sicherheit der Vorläuferstoffe erfordern sorgfältige technische Planung. |

Bereit, Ihre Beschichtungsprozesse mit fortschrittlichen CVD-Lösungen zu skalieren? Durch außergewöhnliche F&E und Eigenfertigung bietet KINTEK verschiedenen Laboren fortschrittliche Hochtemperatur-Ofenlösungen. Unsere Produktpalette, einschließlich Muffel-, Rohr-, Drehrohröfen, Vakuum- und Atmosphäreöfen sowie CVD/PECVD-Systemen, wird durch unsere starke Fähigkeit zur tiefgreifenden Anpassung ergänzt, um einzigartige experimentelle Anforderungen präzise zu erfüllen. Egal, ob Sie in der Mikroelektronik, Solar- oder Werkzeugfertigung tätig sind, wir liefern skalierbare, hochreine Beschichtungen, die auf Ihre Bedürfnisse zugeschnitten sind. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere CVD-Systeme Ihre Produktionseffizienz und -qualität steigern können!

Visuelle Anleitung

Ähnliche Produkte

- Sonderanfertigung Vielseitiger CVD-Rohrofen Chemische Gasphasenabscheidung CVD-Ausrüstung Maschine

- RF-PECVD-System Hochfrequenzplasma-unterstützte chemische Gasphasenabscheidung

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

- Dia-PECVD-Rohrofen mit Flüssigvergaser PECVD-Maschine

- CVD-Rohrofenmaschine mit mehreren Heizzonen für die chemische Gasphasenabscheidung

Andere fragen auch

- Warum ist das Rohrdesign bei CVD-Öfen wichtig? Gleichmäßige Abscheidung für hochwertige Filme gewährleisten

- Welche Branchen und Forschungsbereiche profitieren von CVD-Rohrofen-Sinteranlagen für 2D-Materialien? Entsperren Sie Technologieinnovationen der nächsten Generation

- Warum sind CVD-Rohrofen-Sinteranlagen für die Forschung und Produktion von 2D-Materialien unverzichtbar? Erschließen Sie atomare Präzision

- Welche Temperaturbereiche können ein CVD-Rohrofen mit unterschiedlichen Rohrmaterialien erreichen? Schalten Sie hochpräzise Hochtemperaturmessungen für Ihr Labor frei

- Warum sind fortschrittliche Materialien und Verbundwerkstoffe wichtig? Entfesseln Sie Leistung der nächsten Generation in Luft- und Raumfahrt, Automobilindustrie und mehr