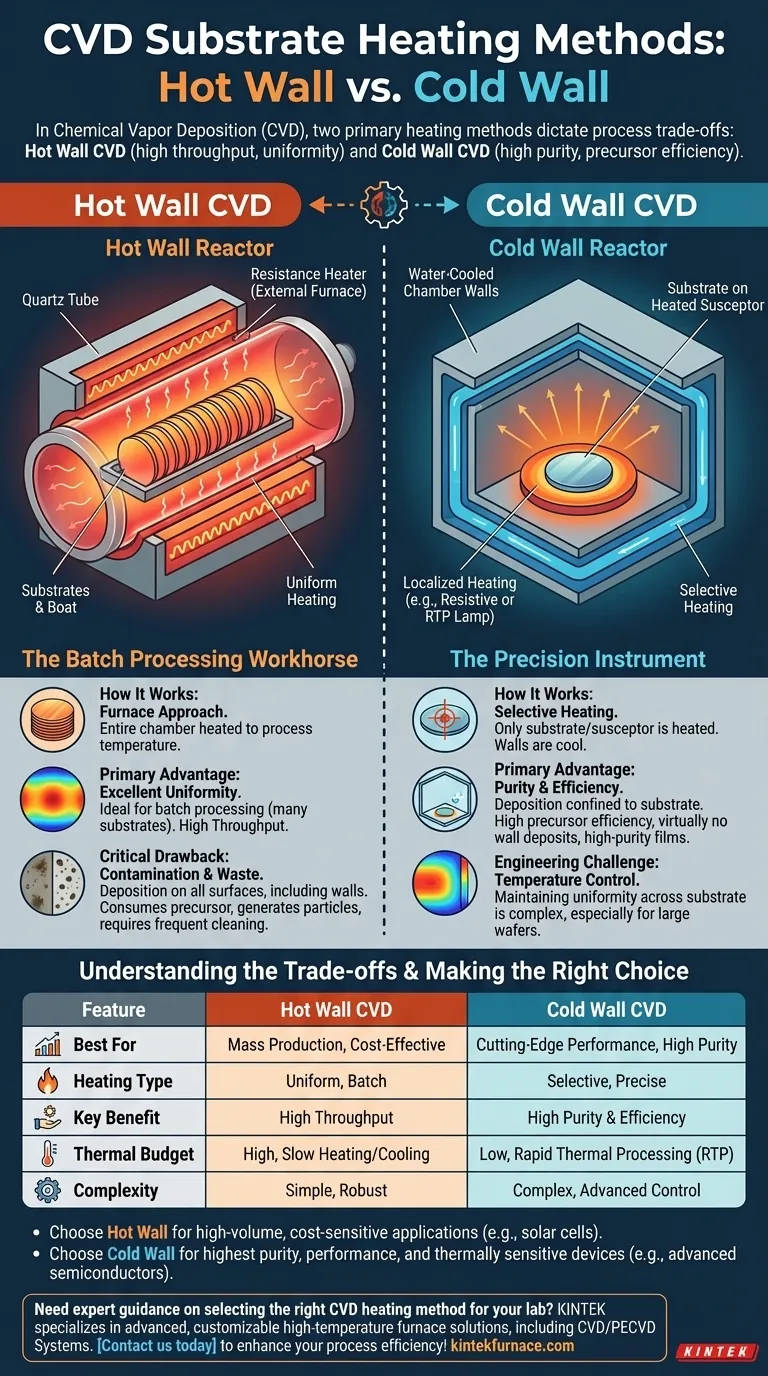

Bei der chemischen Gasphasenabscheidung (CVD) gibt es zwei grundlegende Methoden zur Beheizung des Substrats: Heißwand-CVD und Kaltwand-CVD. In einem Heißwandsystem wird die gesamte Reaktionskammer extern beheizt, was bedeutet, dass die Wände und das Substrat die gleiche hohe Temperatur haben. Umgekehrt wird in einem Kaltwandsystem Energie direkt auf das Substrat oder dessen Halter aufgebracht, wobei die Kammerwände absichtlich kühl bleiben.

Die Wahl zwischen einem Heißwand- und Kaltwandreaktor ist eine primäre technische Entscheidung. Sie bestimmt einen grundlegenden Kompromiss zwischen dem hohen Durchsatz und der thermischen Gleichmäßigkeit von Heißwandsystemen und der überlegenen Reinheit und Präkursoreffizienz von Kaltwandsystemen.

Heißwand-CVD: Das Arbeitspferd für die Stapelverarbeitung

Heißwand-CVD ist ein klassischer Ansatz, der wegen seiner Fähigkeit, viele Substrate gleichzeitig mit ausgezeichneter Temperaturkonsistenz zu verarbeiten, weit verbreitet ist.

Funktionsweise: Der Ofenansatz

Ein Heißwandreaktor besteht typischerweise aus einem Quarzrohr, das in einem größeren, widerstandsbeheizten Ofen platziert ist. Der Ofen heizt das gesamte Rohr und alles darin auf die erforderliche Prozesstemperatur.

Dieses Design stellt sicher, dass die Gasmoleküle und alle inneren Oberflächen, einschließlich der Substrate, im thermischen Gleichgewicht sind.

Hauptvorteil: Ausgezeichnete Gleichmäßigkeit

Da die gesamte Kammer als gleichmäßige Wärmequelle fungiert, bieten Heißwandsysteme eine außergewöhnliche Temperaturstabilität und Gleichmäßigkeit über eine große Fläche. Dies macht sie ideal für die Stapelverarbeitung, bei der Dutzende oder sogar Hunderte von Wafern gleichzeitig beschichtet werden können.

Der kritische Nachteil: Kontamination und Abfall

Der Hauptnachteil ist, dass die Abscheidung überall stattfindet, nicht nur auf den Substraten. Material lagert sich an den Kammerwänden ab, verbraucht teure Präkursor-Gase und blättert als Partikel ab, die die Substrate kontaminieren können. Dies erfordert auch häufige, zeitaufwändige Reinigungszyklen.

Kaltwand-CVD: Das Präzisionsinstrument

Kaltwand-CVD wurde entwickelt, um die Reinheits- und Effizienzgrenzen des Heißwanddesigns zu überwinden. Es ist die dominierende Methode zur Herstellung von Hochleistungs-Halbleiterbauelementen.

Funktionsweise: Selektive Substratheizung

In einem Kaltwandreaktor werden nur das Substrat und dessen Halter (bekannt als Suszeptor) beheizt. Die Kammerwände werden nahe Raumtemperatur gehalten, oft mit aktiver Wasserkühlung.

Die Heizung kann durch verschiedene Methoden erreicht werden, wie z.B. das Leiten eines elektrischen Stroms durch den Suszeptor (Widerstandsheizung) oder die Verwendung von Hochintensitätslampen zur direkten Beheizung des Substrats (Strahlungs- oder RTP-Heizung).

Hauptvorteil: Reinheit und Effizienz

Da die Kammerwände kühl sind, sind chemische Reaktionen und Abscheidungen fast ausschließlich auf die heiße Substratoberfläche beschränkt. Dies verbessert die Präkursoreffizienz drastisch und eliminiert praktisch die Partikelkontamination durch Wandablagerungen, was zu Filmen höherer Reinheit führt.

Die technische Herausforderung: Temperaturkontrolle

Die primäre Herausforderung in einem Kaltwandsystem besteht darin, eine perfekte Temperaturgleichmäßigkeit über das gesamte Substrat aufrechtzuerhalten, insbesondere wenn die Wafergrößen zunehmen. Temperaturgradienten können zu Variationen in der Schichtdicke und den Eigenschaften führen.

Die Kompromisse verstehen

Keine Methode ist universell überlegen; die optimale Wahl hängt vollständig von den Prozesszielen und wirtschaftlichen Zwängen ab.

Durchsatz vs. Reinheit

Heißwand-CVD eignet sich hervorragend für Anwendungen mit hohem Volumen und geringen Kosten, bei denen die absolute Filmreinheit zweitrangig ist. Denken Sie an Beschichtungen für Solarzellen oder grundlegende Halbleiterschichten.

Kaltwand-CVD ist unerlässlich für Anwendungen, die höchste Reinheit und Leistung erfordern, wie z.B. fortschrittliche Logik- und Speicherchips, bei denen selbst minimale Kontamination zum Ausfall des Bauelements führen kann.

Wärmebudget und Prozessgeschwindigkeit

Kaltwandsysteme haben eine viel geringere thermische Masse, was ein sehr schnelles Heizen und Kühlen ermöglicht. Dies ermöglicht die Rapid Thermal Processing (RTP), die die Gesamtzeit minimiert, die ein Substrat bei hohen Temperaturen verbringt – ein kritischer Faktor für empfindliche, mehrschichtige Bauelemente. Heißwandöfen hingegen benötigen Stunden zum Aufheizen und Abkühlen.

Komplexität und Kosten

Ein einfacher Heißwand-Rohrofen ist ein relativ unkompliziertes und robustes Gerät. Kaltwandsysteme sind von Natur aus komplexer und erfordern ausgeklügelte Heizelemente, Kühlkanäle und eine fortschrittliche Temperaturüberwachung, um die Gleichmäßigkeit zu gewährleisten.

Die richtige Wahl für Ihr Ziel treffen

Um die richtige Heizstrategie auszuwählen, müssen Sie zunächst Ihr primäres Ziel für den Abscheidungsprozess definieren.

- Wenn Ihr Hauptaugenmerk auf Massenproduktion und Kosteneffizienz liegt: Heißwand-CVD ist aufgrund seiner unübertroffenen Stapelverarbeitungsfähigkeit fast immer die überlegene Wahl.

- Wenn Ihr Hauptaugenmerk auf modernster Geräteleistung und Filmreinheit liegt: Kaltwand-CVD bietet die wesentliche Kontrolle über Kontamination und Prozesseffizienz.

- Wenn Sie mit wärmeempfindlichen Materialien arbeiten: Ein Kaltwandsystem bietet eine präzise Kontrolle über das Wärmebudget und schützt empfindliche Strukturen vor längerer Hitzeexposition.

Letztendlich ist die Wahl Ihrer Heizmethode der erste Schritt bei der Definition des Gleichgewichts Ihres Prozesses zwischen Fertigungsumfang und Filmqualität.

Zusammenfassungstabelle:

| Methode | Hauptmerkmale | Am besten geeignet für |

|---|---|---|

| Heißwand-CVD | Gleichmäßige Heizung, Stapelverarbeitung, geringere Kosten | Anwendungen mit hohem Durchsatz wie Solarzellen |

| Kaltwand-CVD | Hohe Reinheit, präzise Kontrolle, schnelle Heizung | Hochleistungsbauelemente wie Halbleiter |

Benötigen Sie fachkundige Beratung bei der Auswahl der richtigen CVD-Heizmethode für Ihr Labor? KINTEK ist spezialisiert auf fortschrittliche Hochtemperatur-Ofenlösungen, einschließlich CVD/PECVD-Systemen, mit umfassender Anpassung an Ihre einzigartigen experimentellen Anforderungen. Kontaktieren Sie uns noch heute, um Ihre Prozesseffizienz zu steigern und überlegene Ergebnisse zu erzielen!

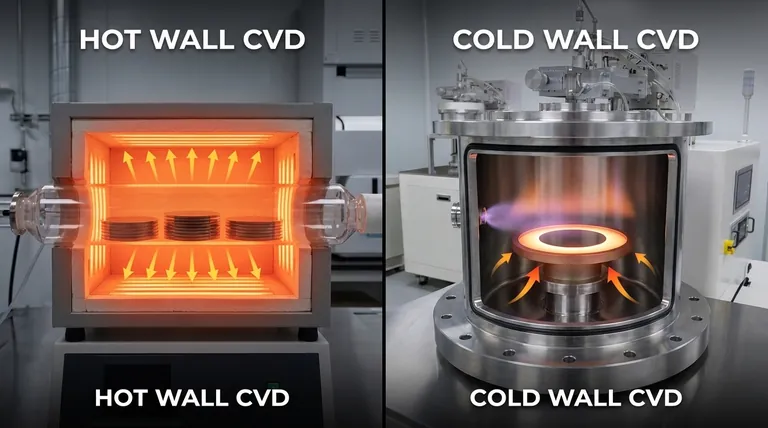

Visuelle Anleitung

Ähnliche Produkte

- MPCVD-Maschinensystem Reaktor Glockentopf-Resonator für Labor und Diamant-Züchtung

- Zylindrisches Resonator-MPCVD-Maschinensystem für die Diamantzüchtung im Labor

- CVD-Rohrofenmaschine mit mehreren Heizzonen für die chemische Gasphasenabscheidung

- Sonderanfertigung Vielseitiger CVD-Rohrofen Chemische Gasphasenabscheidung CVD-Ausrüstung Maschine

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

Andere fragen auch

- Wie schneidet MPCVD im Vergleich zu anderen CVD-Methoden wie HFCVD und Plasmabrenner ab? Entdecken Sie überlegene Filmreinheit und -gleichmäßigkeit

- Wie wird MPCVD bei der Herstellung polykristalliner Diamant-Optikkomponenten eingesetzt? Erzielen Sie überlegene optische Leistung

- Was sind die Hauptvorteile von MPCVD bei der Diamantsynthese? Erreichen Sie eine hochreine, skalierbare Diamantproduktion

- Was ist das Grundprinzip der Funktionsweise eines Mikrowellen-Plasma-CVD-Systems? Hochreine Materialzüchtung freischalten

- Wie verhält sich die Wachstumsrate von Diamanten zur Qualität bei der MPCVD-Methode? Geschwindigkeit und Reinheit für Ihre Anwendung ausbalancieren