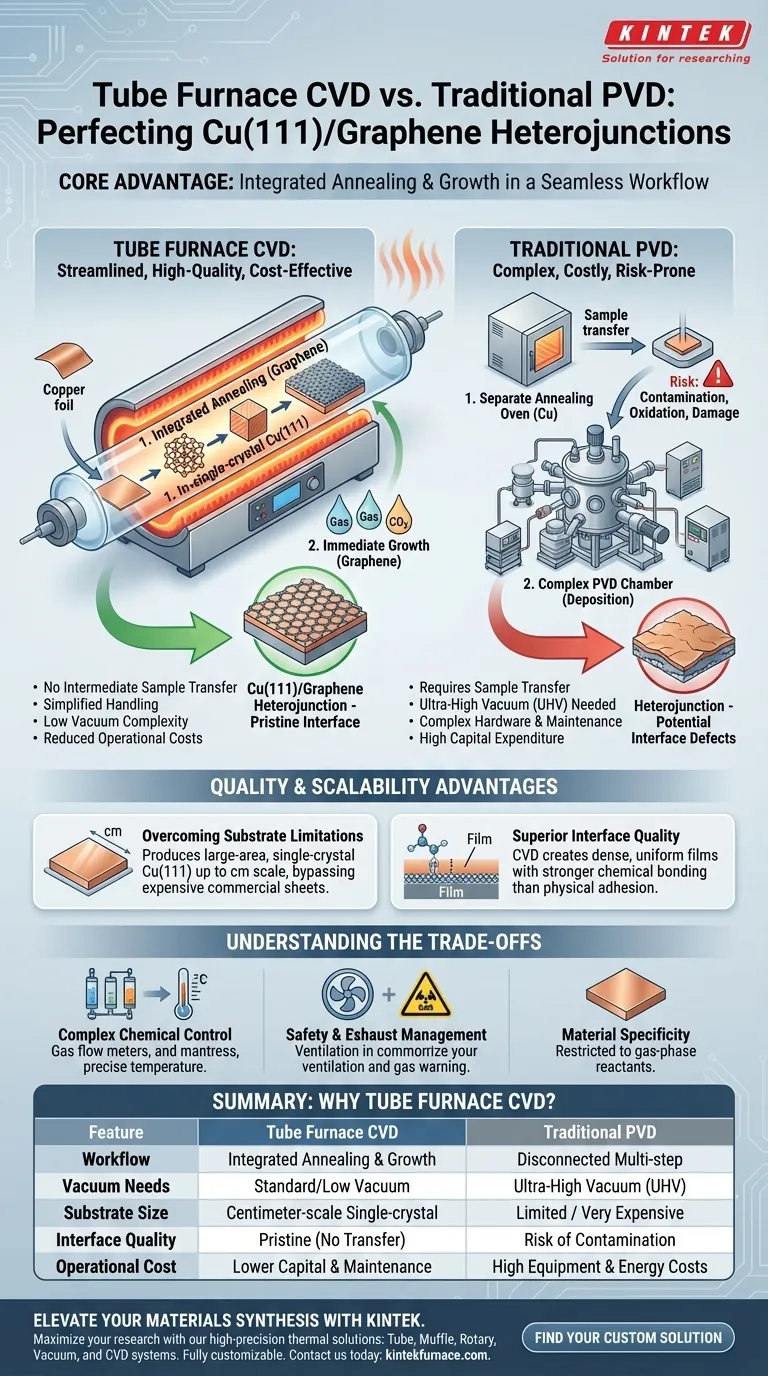

Der Hauptvorteil der Verwendung eines Röhrenofen-CVD-Systems (Chemical Vapor Deposition) für diese Anwendung ist die Integration von Ausglühen und Wachstum in einen einzigen, nahtlosen Arbeitsablauf. Durch die Kombination dieser Schritte entfällt die Notwendigkeit für zwischenzeitliche Probenübertragungen und die teure, komplexe Hochvakuumausrüstung, die typischerweise mit der physikalischen Gasphasenabscheidung (PVD) verbunden ist. Diese Methode reduziert die Betriebskosten erheblich und ermöglicht gleichzeitig die Herstellung von einkristallinen Cu(111)-Substraten im Zentimeterbereich, wodurch die Größen- und Kostenbeschränkungen kommerzieller Kupferfolien effektiv umgangen werden.

Kernpunkt: Die Röhrenofen-CVD-Methode ist für Cu(111)/Graphen-Heterostrukturen überlegen, da sie das "Übertragungsproblem" löst. Sie ermöglicht es Ihnen, das Kupfer thermisch zu behandeln, um eine einkristalline Struktur zu erhalten, und unmittelbar darauf Graphen im selben Umfeld wachsen zu lassen, was eine makellose Grenzfläche und hohe strukturelle Integrität ohne Vakuumunterbrechung gewährleistet.

Optimierung des Produktionsprozesses

Integriertes Ausglühen und Wachstum

Der wichtigste technische Vorteil des Röhrenofensystems ist die Konsolidierung der Prozessschritte. In einem herkömmlichen Arbeitsablauf erfolgen die Vorbereitung des Substrats und die Abscheidung des Materials oft in getrennten Phasen, was die Probe potenziell Kontaminationen aussetzen kann.

Ein Röhrenofen ermöglicht es Ihnen, die Kupferfolie auszuglühen, um die Cu(111)-Kristallorientierung zu erreichen, und unmittelbar mit dem Graphenwachstum fortzufahren. Dies geschieht in einem einzigen Durchlauf, wobei während der gesamten Herstellung der Heterostruktur eine kontrollierte Umgebung aufrechterhalten wird.

Eliminierung der Hochvakuumkomplexität

Die traditionelle physikalische Gasphasenabscheidung (PVD) erfordert oft Ultrahochvakuum (UHV)-Umgebungen zur Aufrechterhaltung der Reinheit, was komplexe Pumpen und kostspielige Wartung erfordert.

Röhrenofen-CVD arbeitet effektiv ohne diese strengen Hochvakuumanforderungen. Dies reduziert die Komplexität des Hardware-Setups drastisch und senkt die Eintrittsbarriere für die Herstellung hochwertiger Heterostrukturen.

Vereinfachte Probenhandhabung

Da der Prozess konsolidiert ist, ist es nicht notwendig, die Probe physisch zwischen einem Ausglüh- und einem Abscheideofen zu bewegen. Dies beseitigt das Risiko von physischen Schäden oder Oberflächenoxidation, die während der Probenübertragung auftreten können, und bewahrt die Qualität der Cu(111)-Oberfläche vor der Graphenabscheidung.

Qualitäts- und Skalierbarkeitsvorteile

Überwindung von Substratbeschränkungen

Kommerzielle einkristalline Kupferfolien sind notorisch teuer und oft auf kleine Größen beschränkt. Dies stellt ein Engpass für die Skalierung von Forschung oder Produktion dar.

Die Verwendung eines Röhrenofen-CVD-Systems ermöglicht die Herstellung von großflächigen einkristallinen Substraten bis zu Zentimetergröße. Diese Skalierbarkeit ist entscheidend für den Übergang von der theoretischen Forschung zur praktischen Geräteanwendung.

Überlegene Grenzflächenqualität

CVD ist ein chemischer Prozess, der auf Oberflächenreaktionen basiert und zu einer nukleation auf molekularer Ebene führt. Dies ergibt dichte, gleichmäßige Filme, die sich gut an das Substrat anpassen.

Im Kontext einer Heterostruktur kann dieser chemische Bindungsmechanismus eine stärkere Bindungskraft erzeugen als die physikalische Haftung, die typisch für PVD ist. Dies verbessert die Stabilität und Zuverlässigkeit des endgültigen elektronischen Geräts.

Abwägungen verstehen

Während die Röhrenofen-CVD klare Vorteile für diese spezielle Anwendung bietet, ist es wichtig, die inhärenten Herausforderungen der Methode anzuerkennen, um eine ausgewogene Perspektive zu gewährleisten.

Komplexität der Prozesssteuerung

Obwohl die Hardware einfacher ist als bei UHV-PVD, ist die chemische Prozesssteuerung komplexer. Sie müssen Gasflussraten, Temperaturen (oft bis zu 1200 °C) und Druck präzise steuern, um sicherzustellen, dass die richtigen chemischen Reaktionen stattfinden.

Sicherheits- und Abluftmanagement

Im Gegensatz zu PVD, das feste Targets verwendet, nutzt CVD reaktive Vorläufergase. Dies erfordert robuste Sicherheitsfunktionen, einschließlich Gasflussüberwachung und effektiver Abluftmechanismen zur Handhabung toxischer oder brennbarer Nebenprodukte.

Materialspezifität

CVD ist auf Materialien beschränkt, die über gasphasenbasierte Reaktionen abgeschieden werden können. Obwohl ideal für Graphen und Kupfer, ist diese Methode weniger vielseitig als PVD, wenn Sie Materialien abscheiden möchten, die sich nicht leicht verflüchtigen oder in gasförmigem Zustand reagieren.

Die richtige Wahl für Ihr Ziel treffen

Um festzustellen, ob ein Röhrenofen-CVD-System das richtige Werkzeug für Ihr spezifisches Projekt ist, berücksichtigen Sie Ihre primären Einschränkungen:

- Wenn Ihr Hauptaugenmerk auf qualitativ hochwertigen Grenzflächen liegt: Wählen Sie Röhrenofen-CVD. Die Möglichkeit, Graphen direkt auf frisch ausgeglühtem Cu(111) zu züchten, ohne die Isolation zu unterbrechen, gewährleistet die reinste mögliche Heterostruktur.

- Wenn Ihr Hauptaugenmerk auf Kosten und Skalierbarkeit liegt: Wählen Sie Röhrenofen-CVD. Es vermeidet die exorbitant hohen Kosten für kommerzielle Einkristallsubstrate und die Investitionskosten für UHV-PVD-Geräte.

- Wenn Ihr Hauptaugenmerk auf der Beschichtung temperatursensibler Materialien liegt: Seien Sie vorsichtig. Röhrenofen-CVD erfordert hohe Temperaturen für die Ausglüh- und Reaktionsphasen, was für alle Substrate möglicherweise nicht geeignet ist.

Letztendlich bietet die Röhrenofen-CVD für Cu(111)/Graphen-Heterostrukturen das optimale Gleichgewicht zwischen großflächiger Skalierbarkeit, Grenzflächenreinheit und Kosteneffizienz.

Zusammenfassungstabelle:

| Merkmal | Röhrenofen-CVD | Traditionelle PVD |

|---|---|---|

| Arbeitsablauf | Integriertes Ausglühen & Wachstum | Getrennter Mehrschrittprozess |

| Vakuum-Anforderungen | Standard/Niedrigvakuum | Ultrahochvakuum (UHV) |

| Substratgröße | Zentimetergroß Einkristall | Oft begrenzt/sehr teuer |

| Grenzflächenqualität | Makellos (keine Übertragung nötig) | Risiko von Kontamination während der Übertragung |

| Betriebskosten | Geringere Investitions- & Wartungskosten | Hohe Geräte- & Energiekosten |

Erweitern Sie Ihre Materialentwicklung mit KINTEK

Maximieren Sie Ihr Forschungspotenzial mit Hochleistungs-Wärmelösungen. Gestützt auf F&E und Fertigungsexpertise bietet KINTEK hochpräzise Röhrenöfen, Muffelöfen, Rotations-, Vakuum- und CVD-Systeme, die darauf ausgelegt sind, Ihren Arbeitsablauf zu optimieren und eine überlegene Grenzflächenintegrität zu gewährleisten.

Ob Sie großflächiges Graphen züchten oder komplexe Heterostrukturen entwickeln, unsere Systeme sind vollständig anpassbar, um Ihre einzigartigen Laboranforderungen zu erfüllen.

Bereit, Ihre Produktion zu skalieren? Kontaktieren Sie uns noch heute, um Ihre kundenspezifische Ofenlösung zu finden.

Visuelle Anleitung

Referenzen

- Jia Tu, Mingdi Yan. Chemical Vapor Deposition of Monolayer Graphene on Centimeter-Sized Cu(111) for Nanoelectronics Applications. DOI: 10.1021/acsanm.5c00588

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Sonderanfertigung Vielseitiger CVD-Rohrofen Chemische Gasphasenabscheidung CVD-Ausrüstung Maschine

- CVD-Rohrofenmaschine mit mehreren Heizzonen für die chemische Gasphasenabscheidung

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

- CVD-Rohrofen mit geteilter Kammer und Vakuumstation CVD-Maschine

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

Andere fragen auch

- Welche Rolle spielt eine Quarzrohr-Reaktionskammer bei der CVD-Synthese? Gewährleistung von Reinheit beim Wachstum von 2D-TMDs

- Was sind die Vorteile von CVD-Öfen bei der Herstellung hochwertiger dünner Schichten? Erzielen Sie überlegene dünne Schichten mit hoher Reinheit und Gleichmäßigkeit

- Welche Temperaturspanne haben CVD-Öfen? Von 700°C bis 1950°C für die präzise Materialsynthese

- Was sind die verschiedenen Arten von CVD-Öfen? Wählen Sie den richtigen für Ihr Labor

- Was ist die Rolle von Chemical Vapor Deposition (CVD)-Anlagen in der Fertigung? Erschließen Sie atomare Präzision für fortschrittliche Materialien

- Was ist die Funktion eines APCVD-Systems bei der Synthese von einkristallinem zweischichtigem Graphen? Präzisionswachstum freischalten

- Was sind die Vorteile der chemischen Gasphasenabscheidung (CVD)? Erreichen Sie hochreine, gleichmäßige dünne Schichten für Ihre Anwendungen

- Welche Materialarten können mit CVD-Öfen abgeschieden werden? Entdecken Sie vielseitige Abscheidung für Ihr Labor