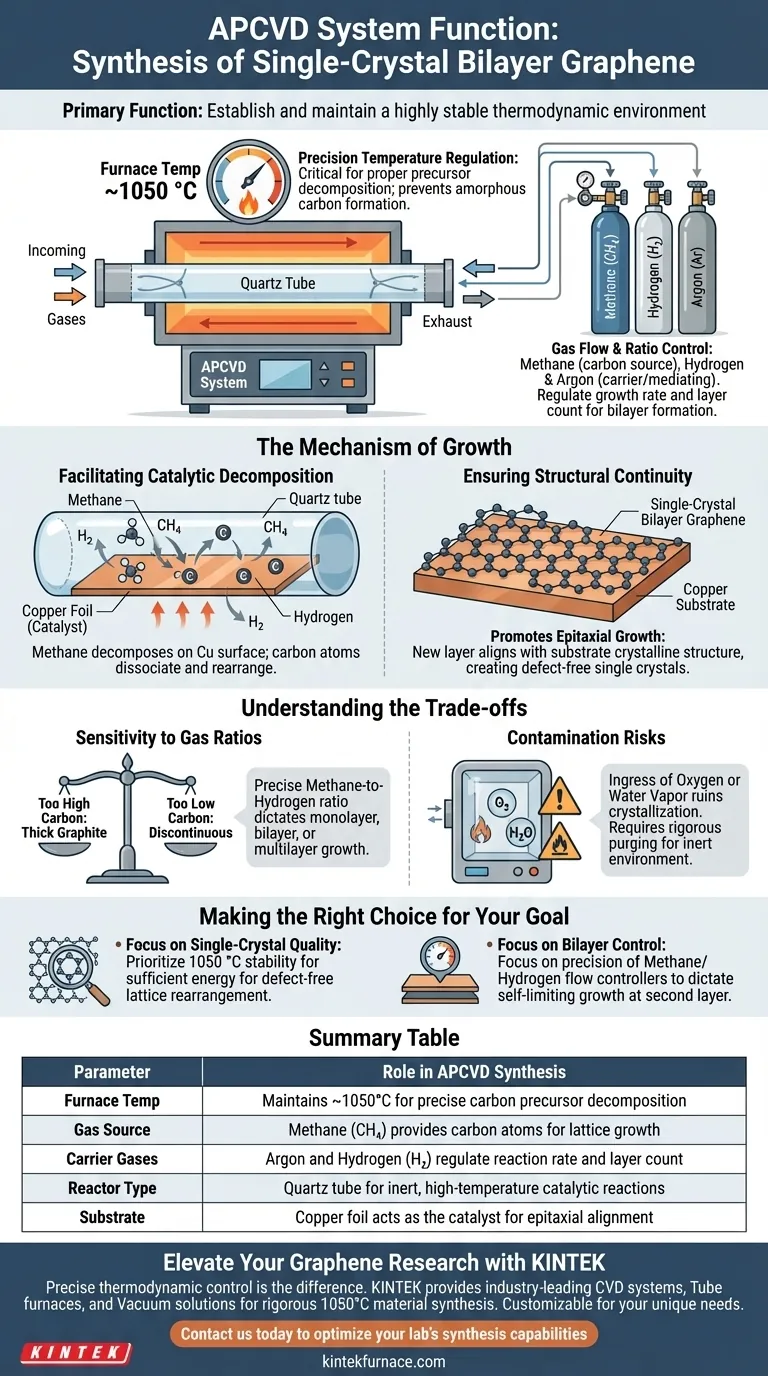

Die Hauptfunktion eines Atmospheric Pressure Chemical Vapor Deposition (APCVD)-Systems besteht darin, eine hochstabile thermodynamische Umgebung zu schaffen und aufrechtzuerhalten, die für die Synthese von einkristallinem zweischichtigem Graphen unerlässlich ist. Durch die präzise Steuerung der Ofentemperaturen auf etwa 1050 °C und die Verwaltung der spezifischen Flussverhältnisse von Argon, Wasserstoff und Methan ermöglicht das System das Wachstum von großflächigen, hochwertigen Filmen.

Das APCVD-System fungiert als Präzisionsreaktor, der thermische Energie und Gasdynamik ausbalanciert, um die geordnete Anordnung von Kohlenstoffatomen zu ermöglichen. Sein Kernwert liegt in seiner Fähigkeit, kontinuierliche, defektfreie zweischichtige Filme herzustellen, die als grundlegende Materialien für fortgeschrittene Forschung, wie z. B. Alkali-Interkalationsstudien, dienen.

Schaffung der thermodynamischen Umgebung

Um einkristallines zweischichtiges Graphen zu synthetisieren, muss das System über einfaches Erhitzen hinausgehen. Es muss einen spezifischen thermodynamischen Zustand schaffen, in dem sich Kohlenstoffatome in einer präzisen Gitterstruktur anordnen können.

Präzise Temperaturregelung

Die kritischste Rolle des Systems ist die Aufrechterhaltung der Ofentemperatur bei typischerweise 1050 °C.

Bei dieser spezifischen thermischen Energie sorgt das System für die richtige Zersetzung von Kohlenstoffvorläufern. Abweichungen von dieser Temperatur können zu unvollständigem Wachstum oder zur Bildung unerwünschten amorphen Kohlenstoffs anstelle von kristallinem Graphen führen.

Gasfluss- und Verhältnissteuerung

Das APCVD-System reguliert die Einleitung von drei Schlüsselgasen: Methan, Wasserstoff und Argon.

Methan dient als Kohlenstoffquelle, während Wasserstoff und Argon als Träger- und reaktionsvermittelnde Gase fungieren. Das System steuert die Flussverhältnisse dieser Gase, um die Wachstumsrate zu bestimmen und die Bildung von genau zwei Graphenschichten sicherzustellen, anstatt einer einzelnen Monoschicht oder mehrschichtigem Bulk-Graphit.

Der Wachstumsmechanismus

Die Ausrüstung mischt nicht nur Gase; sie bietet die physische Bühne für die chemische Reaktion, die auf einer festen Oberfläche stattfindet.

Ermöglichung der katalytischen Zersetzung

Das System leitet das Gasgemisch in einen Quarzrohrreaktor, wo es mit einem Metallsubstrat, typischerweise Kupferfolie, interagiert.

Unter den Hochtemperaturbedingungen des Ofens zersetzt sich Methan auf der Kupferoberfläche. Die Umgebung des Systems ermöglicht es Kohlenstoffatomen, sich zu dissoziieren und neu anzuordnen.

Sicherstellung der strukturellen Kontinuität

Durch die Aufrechterhaltung einer stabilen Umgebung fördert das APCVD-System epitaktisches Wachstum.

Das bedeutet, dass die neue Kohlenstoffschicht mit der Kristallstruktur der darunter liegenden Schicht oder des Substrats ausgerichtet ist. Diese kontrollierte Ausrichtung ermöglicht es dem System, "einkristallines" Graphen herzustellen, das in Bezug auf die elektrische Qualität weitaus besser ist als polykristalline Varianten mit Korngrenzen.

Verständnis der Kompromisse

Obwohl APCVD-Systeme leistungsstark sind, beruhen sie auf einem empfindlichen Gleichgewicht von Variablen. Das Verständnis dieser Empfindlichkeiten ist entscheidend für konsistente Ergebnisse.

Empfindlichkeit gegenüber Gasverhältnissen

Der Unterschied zwischen dem Wachstum von Mono-, Bi- oder Mehrschichtgraphen liegt oft in winzigen Anpassungen des Methan-zu-Wasserstoff-Verhältnisses.

Wenn das System die präzise Flusskontrolle nicht aufrechterhalten kann, kann die Kohlenstoffzufuhr zu hoch (was zu dickem Graphit führt) oder zu niedrig (was zu diskontinuierlichen Grapheninseln führt) sein.

Kontaminationsrisiken

Obwohl das Wachstum bei atmosphärischem Druck erfolgt, ist die Integrität der Umgebung von größter Bedeutung.

Jedes Eindringen von Sauerstoff oder Wasserdampf kann den Kristallisationsprozess ruinieren. Daher erfordert es, obwohl es sich um ein "atmosphärisches" System handelt, rigorose Spülmechanismen, um sicherzustellen, dass die Reaktionskammer während der Hochtemperaturphase chemisch inert bleibt.

Die richtige Wahl für Ihr Ziel treffen

Bei der Verwendung eines APCVD-Systems für die Graphensynthese sollte sich Ihr operativer Fokus je nach gewünschtem Materialergebnis verschieben.

- Wenn Ihr Hauptaugenmerk auf einkristalliner Qualität liegt: Priorisieren Sie die Stabilität der 1050 °C-Temperaturzone, um sicherzustellen, dass die Kohlenstoffatome genügend Energie haben, um sich zu einem defektfreien Gitter umzuordnen.

- Wenn Ihr Hauptaugenmerk streng auf der Bi-Layer-Kontrolle liegt: Konzentrieren Sie sich ausschließlich auf die Präzision der Methan- und Wasserstoffflussregler, da das Verhältnis dieser Gase den selbstlimitierenden Wachstumsmechanismus bestimmt, der bei der zweiten Schicht stoppt.

Erfolg bei der APCVD-Synthese liegt weniger in der Ausrüstung selbst als vielmehr in der präzisen Kalibrierung der thermodynamischen Umgebung, die sie schafft.

Zusammenfassungstabelle:

| Parameter | Rolle bei der APCVD-Synthese |

|---|---|

| Ofentemperatur | Hält ca. 1050 °C für präzise Zersetzung von Kohlenstoffvorläufern aufrecht |

| Gasquelle | Methan ($CH_4$) liefert die Kohlenstoffatome für das Gitterwachstum |

| Trägergase | Argon und Wasserstoff ($H_2$) regulieren die Reaktionsrate und die Schichtanzahl |

| Reaktortyp | Quarzrohr für inerte Hochtemperatur-Katalysereaktionen |

| Substrat | Kupferfolie dient als Katalysator für die epitaktische Ausrichtung |

Verbessern Sie Ihre Graphenforschung mit KINTEK

Präzise thermodynamische Kontrolle ist der Unterschied zwischen defektem Graphit und hochwertigem einkristallinem zweischichtigem Graphen. KINTEK bietet branchenführende CVD-Systeme, Röhrenöfen und Vakuumlösungen, die speziell für die anspruchsvollen Anforderungen der Materialssynthese bei 1050 °C entwickelt wurden.

Unterstützt durch erstklassige F&E und Präzisionsfertigung sind unsere Systeme vollständig anpassbar, um Ihre einzigartigen Anforderungen an Gasfluss und Temperaturstabilität zu erfüllen. Kontaktieren Sie uns noch heute, um die Synthesefähigkeiten Ihres Labors zu optimieren.

Visuelle Anleitung

Referenzen

- Yung‐Chang Lin, Kazu Suenaga. Alkali metal bilayer intercalation in graphene. DOI: 10.1038/s41467-023-44602-3

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

- Dia-PECVD-Rohrofen mit Flüssigvergaser PECVD-Maschine

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

- Sonderanfertigung Vielseitiger CVD-Rohrofen Chemische Gasphasenabscheidung CVD-Ausrüstung Maschine

- CVD-Rohrofenmaschine mit mehreren Heizzonen für die chemische Gasphasenabscheidung

Andere fragen auch

- Wie funktioniert die chemische Gasphaseninfiltration? Ein Leitfaden zur Herstellung von Hochleistungskompositen

- Was sind die Hauptvorteile der chemischen Gasphasenabscheidung (Chemical Vapor Deposition, CVD)? Erzielen Sie überlegene Filmqualität und Vielseitigkeit

- Welche spezifische Rolle spielt ein Chemical Vapor Deposition (CVD)-System bei der CNF-Synthese? Verbessern Sie Ihr Materialwachstum

- Was ist chemische Gasphasenabscheidung? Entdecken Sie Hochleistungsdünnschichten für Ihr Labor

- Was ist die Hauptfunktion eines CVD-Diamantfensters? Wesentliche Isolierung für Synchrotron-Beamlines

- Welche Umgebungsbedingungen bietet ein Quarzrohrreaktor für das CNT-Wachstum? Optimieren Sie noch heute Ihren CVD-Prozess

- Wie beeinflusst ein Massendurchflussregler 2D-Supragitter? Präzise CVD-Steuerung für Muster unter 10 nm

- Warum ist ein Argon-Trägergassystem mit Mehrkanal-Durchflussmessern für CVD unerlässlich? Beherrschen Sie die Präzision von Dünnschichten