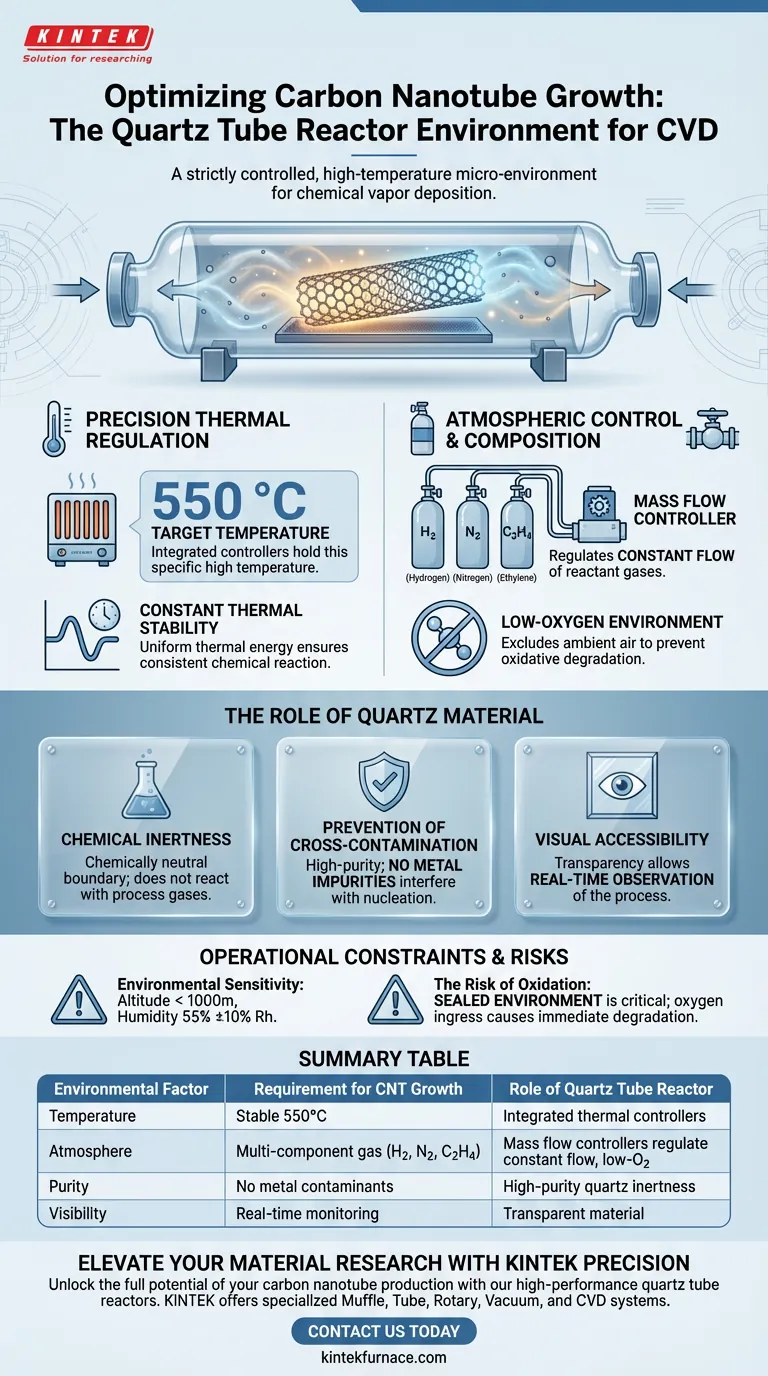

Ein Quarzrohrreaktor schafft eine streng kontrollierte Hochtemperatur-Mikroumgebung, die für den chemischen Gasphasenabscheidungsprozess (CVD) unerlässlich ist. Er fungiert als geschlossene Kammer, die spezifische thermische Bedingungen (typischerweise 550 °C) aufrechterhält und gleichzeitig eine Mehrkomponenten-Gasmischung reguliert, um die Reduktion und das Wachstum von Kohlenstoffnanoröhren zu erleichtern.

Der Reaktor isoliert den Wachstumsprozess, um drei kritische Faktoren sicherzustellen: eine präzise, konstante Temperatur; eine sauerstoffarme Gasatmosphäre mit konstantem Fluss; und eine chemisch inerte Grenzfläche, die Kontaminationen verhindert.

Präzise thermische Regelung

Zieltemperaturhaltung

Der Reaktor ist mit thermischen Reglern ausgestattet, die darauf ausgelegt sind, spezifische hohe Temperaturen zu erreichen und zu halten. Für diesen speziellen CVD-Prozess wird die Umgebung typischerweise bei 550 °C gehalten.

Konstante thermische Stabilität

Konsistenz ist während der Wachstumsphase von größter Bedeutung. Das System bietet eine konstante Temperaturumgebung, die sicherstellt, dass die für die chemische Reaktion erforderliche Wärmeenergie während des gesamten Abscheidungsprozesses gleichmäßig bleibt.

Atmosphärenkontrolle und -zusammensetzung

Mehrkomponenten-Gasmischung

Der Reaktor erzeugt eine spezifische chemische Atmosphäre durch Einleitung einer kontrollierten Gasmischung. Diese umfasst typischerweise Wasserstoff (H2), Stickstoff (N2) und Ethylen (C2H4), um die Reduktion und das Wachstum der Nanoröhren zu fördern.

Massenflussregelung

Um die richtige Stöchiometrie aufrechtzuerhalten, verwendet der Reaktor Massendurchflussregler. Diese Geräte gewährleisten einen konstanten Fluss der Reaktantgase und verhindern Schwankungen, die die Wachstumsrate oder die Struktur der Nanoröhren verändern könnten.

Sauerstoffarme Umgebung

Eine kritische Funktion der versiegelten Quarzumgebung ist der Ausschluss der Umgebungsatmosphäre. Der Reaktor hält eine sauerstoffarme Bedingung aufrecht, um die oxidative Degradation der Fasern zu verhindern, die bei diesen hohen Temperaturen schnell auftreten würde, wenn sie Sauerstoff ausgesetzt wären.

Die Rolle des Quarzmaterials

Chemische Inertheit

Das hochreine Quarzmaterial bildet eine chemisch neutrale Grenzfläche für die Reaktion. Es weist eine ausgezeichnete chemische Inertheit auf, die sicherstellt, dass das Rohr nicht mit Prozessgasen reagiert oder Verunreinigungen in die Wachstumsumgebung einbringt.

Verhinderung von Kreuzkontamination

Im Gegensatz zu Metallreaktoren enthält hochreiner Quarz keine Metallverunreinigungen. Dies verhindert Kreuzkontaminationen und stellt sicher, dass keine fremden Metallpartikel die Keimbildung oder das Wachstum der Kohlenstoffnanoröhren beeinträchtigen.

Visuelle Zugänglichkeit

Die Transparenz des Quarzes ermöglicht die Echtzeitbeobachtung des Prozesses innerhalb der Umgebung. Dies ermöglicht es den Bedienern, den Drahtzuführungsprozess und den Zustand der Reaktion visuell zu überwachen, ohne die versiegelte Umgebung zu öffnen.

Verständnis der Betriebsbeschränkungen

Umweltsensibilität

Während die interne Umgebung robust ist, ist die externe Ausrüstung empfindlich gegenüber ihrer Umgebung. Um korrekt zu funktionieren, erfordert das System typischerweise eine Installationshöhe unter 1000 Metern und spezifische Umgebungsfeuchtigkeits- (55 % ±10 % Rh) und Temperaturbereiche.

Das Risiko der Oxidation

Die Abhängigkeit des Systems von einer versiegelten Umgebung ist sein primärer Ausfallpunkt. Wenn die Dichtung kompromittiert ist, führt das Eindringen von Sauerstoff in die 550 °C Kammer zu einer sofortigen oxidativen Degradation der Kohlenstoffstrukturen.

Die richtige Wahl für Ihr Ziel treffen

Um die Effektivität eines Quarzrohrreaktors für CVD zu maximieren, stimmen Sie Ihre Betriebsprotokolle auf Ihre spezifischen Ausgabeanforderungen ab.

- Wenn Ihr Hauptaugenmerk auf Reinheit liegt: Nutzen Sie die inerte Natur des Quarzrohrs, um Metallkreuzkontaminationen zu verhindern, was für hochwertige elektronische Anwendungen entscheidend ist.

- Wenn Ihr Hauptaugenmerk auf struktureller Konsistenz liegt: Priorisieren Sie die Kalibrierung von Massendurchfluss- und Temperaturreglern, um sicherzustellen, dass die Bedingungen für konstanten Fluss und konstante Temperatur niemals verletzt werden.

Der Erfolg des Wachstums von Kohlenstoffnanoröhren hängt nicht nur von der Hitze ab, sondern von der präzisen Isolierung und Stabilität der Reaktionsumgebung.

Zusammenfassungstabelle:

| Umweltfaktor | Anforderung für CNT-Wachstum | Rolle des Quarzrohrreaktors |

|---|---|---|

| Temperatur | Stabile 550 °C | Integrierte thermische Regler gewährleisten konstante Temperaturstabilität. |

| Atmosphäre | Mehrkomponenten-Gas (H2, N2, C2H4) | Massendurchflussregler regulieren eine sauerstoffarme Umgebung mit konstantem Fluss. |

| Reinheit | Keine Metallverunreinigungen | Hochreiner Quarz sorgt für chemische Inertheit und verhindert Kreuzkontamination. |

| Sichtbarkeit | Echtzeit-Überwachung | Transparentes Material ermöglicht visuelle Beobachtung des CVD-Prozesses. |

Erweitern Sie Ihre Materialforschung mit KINTEK Precision

Erschließen Sie das volle Potenzial Ihrer Kohlenstoffnanoröhrenproduktion mit unseren Hochleistungs-Quarzrohrreaktoren. Gestützt auf Experten-F&E und Fertigung bietet KINTEK spezialisierte Muffel-, Rohr-, Rotations-, Vakuum- und CVD-Systeme, die auf die anspruchsvollen Bedürfnisse Ihres Labors zugeschnitten sind. Egal, ob Sie präzise thermische Stabilität oder eine kontaminationsfreie Wachstumsumgebung benötigen, unsere anpassbaren Hochtemperaturöfen sind darauf ausgelegt, konsistente, hochreine Ergebnisse zu liefern.

Bereit, Ihren CVD-Prozess zu optimieren? Kontaktieren Sie uns noch heute, um Ihre einzigartigen Projektanforderungen zu besprechen!

Visuelle Anleitung

Referenzen

- Suma Ayyagari, Marwan Al‐Haik. Mitigating Crack Propagation in Hybrid Composites: An Experimental and Computational Study. DOI: 10.3390/jcs8040122

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Vertikaler Labor-Quarz-Rohrofen Rohrofen

- Labor-Quarz-Rohrofen RTP Heiz-Rohrofen

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- Sonderanfertigung Vielseitiger CVD-Rohrofen Chemische Gasphasenabscheidung CVD-Ausrüstung Maschine

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

Andere fragen auch

- Was sind die Vorteile von CVD-Rohrofen-Sinteranlagen? Erzielen Sie überlegene Materialkontrolle und Reinheit

- Welche Vorteile bietet das DLI-PP-CVD-System für das Wachstum von MoS2-Nanosheets? Erreichen Sie molekulare Präzision & Skalierbarkeit

- Warum sind Umgebungen mit hoher Temperatur und hohem Druck in CVD-Öfen wichtig? Erschließen Sie Präzision in der Materialssynthese

- Was sind die Nachteile der chemischen Gasphasenabscheidung (CVD)? Hohe Kosten, Komplexität & Materialbeschränkungen

- Was sind die Hauptunterschiede zwischen PVD- und CVD-Verfahren? Wählen Sie die richtige Dünnschichtabscheidungsmethode

- Wie wirkt sich ein hochpräziser MFC auf das MoS2-Wachstum aus? Beherrschung der epitaxialen Qualität in CVD

- Was sind die verschiedenen Arten von CVD-Systemen und ihre Anwendungen? Wählen Sie das richtige CVD für Ihre Laboranforderungen

- Wo wird ein CVD-Rohrofen häufig eingesetzt? Unverzichtbar für Hightech-Materialien und Elektronik