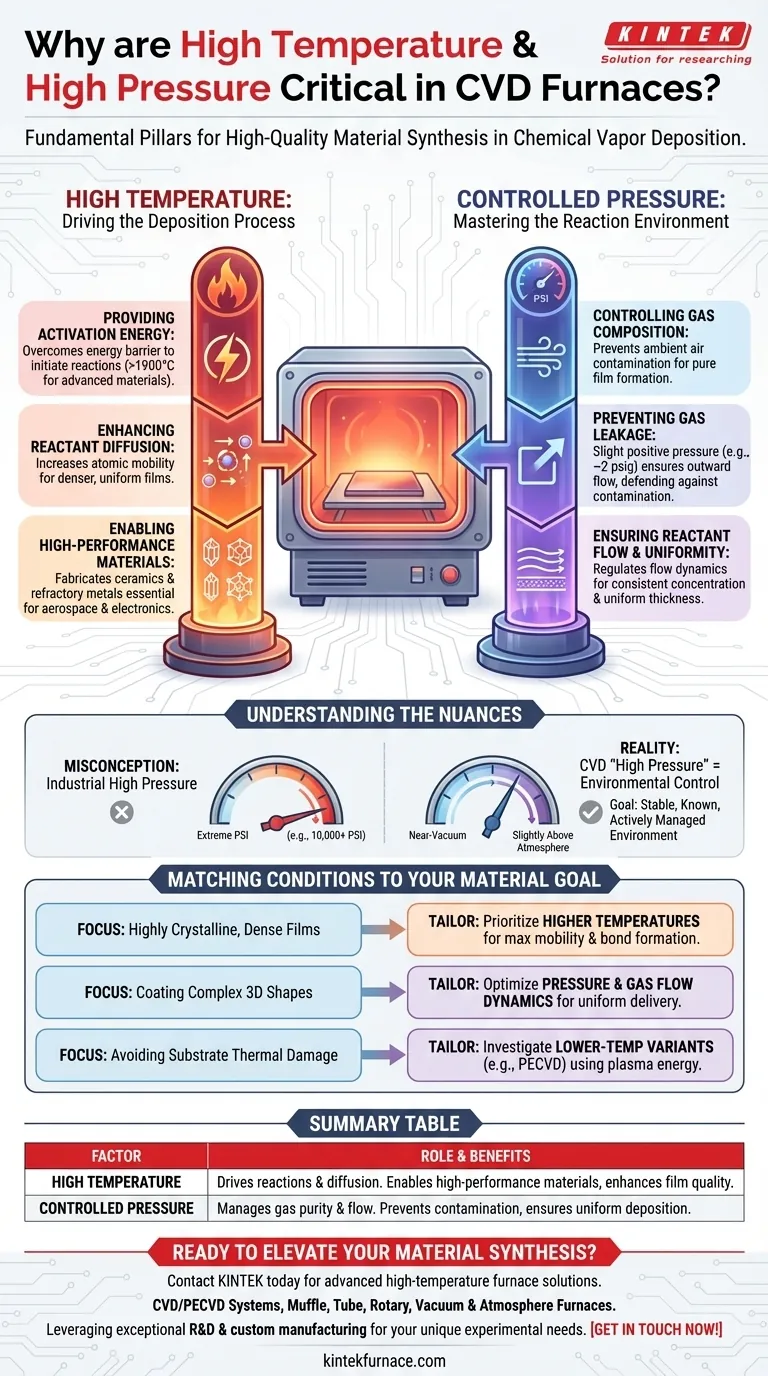

Bei der chemischen Gasphasenabscheidung (CVD) sind hohe Temperaturen und eine kontrollierte Druckumgebung die beiden Grundpfeiler, die die Synthese von hochwertigen Materialien ermöglichen. Hohe Temperaturen liefern die notwendige Energie, um chemische Reaktionen auf der Oberfläche eines Substrats zu initiieren und aufrechtzuerhalten, während ein präzise gesteuerter Druck die Reinheit und Stabilität der gasförmigen Umgebung gewährleistet, was für die Bildung einer makellosen Schicht von entscheidender Bedeutung ist.

Die Stärke eines CVD-Ofens liegt nicht nur darin, extreme Bedingungen zu erreichen, sondern in der präzisen Kontrolle dieser Bedingungen. Die Temperatur wirkt als Motor, der die Reaktionsgeschwindigkeit und Materialbildung antreibt. Der Druck wirkt als Lenkung, indem er die gasphasigen Reaktanden so steuert, dass eine reine, qualitativ hochwertige Schicht ohne Kontamination entsteht.

Die Rolle der Temperatur: Steuerung des Abscheidungsprozesses

Die Temperatur in einem CVD-Ofen ist der primäre Hebel zur Steuerung des eigentlichen Abscheidungsprozesses. Ohne ausreichende thermische Energie würden die gewünschten chemischen Reaktionen nicht ablaufen.

Bereitstellung von Aktivierungsenergie

Die meisten chemischen Reaktionen erfordern eine anfängliche Energiezufuhr, bekannt als Aktivierungsenergie, um zu beginnen. In einem CVD-Ofen liefern hohe Temperaturen (oft über 1900 °C für fortschrittliche Materialien) diese Energie und erhöhen dramatisch die Geschwindigkeit, mit der die Vorläufergase reagieren und den Feststofffilm bilden.

Verbesserung der Reaktantendiffusion

Sobald Reaktantenatome auf der Substratoberfläche landen, müssen sie sich bewegen können, um ihren richtigen Platz im Kristallgitter des Materials zu finden. Hitze erhöht diese atomare Mobilität, ein Prozess, der als Diffusion bezeichnet wird. Höhere Temperaturen fördern eine bessere Diffusion, was zu dichteren, gleichmäßigeren und qualitativ hochwertigeren Schichten führt.

Ermöglichung von Hochleistungsmaterialien

Viele Hochleistungsmaterialien, wie bestimmte Keramiken oder hochschmelzende Metalle, können ohne extreme Hitze einfach nicht hergestellt werden. Die Fähigkeit, bei solch hohen Temperaturen zu arbeiten, ermöglicht es CVD, Materialien für anspruchsvolle Anwendungen in der Luft- und Raumfahrt, Elektronik und Forschung herzustellen.

Die Rolle des Drucks: Beherrschung der Reaktionsumgebung

Während die Temperatur die Reaktion antreibt, steuert der Druck die Umgebung, in der diese Reaktion stattfindet. Das Ziel ist es, eine perfekt verwaltete Atmosphäre zu schaffen, die nur aus den gewünschten Reaktantengasen besteht.

Kontrolle der GZusammensetzung

Das Grundprinzip von CVD besteht darin, ein Material Atom für Atom aus reinen Gasvorläufern aufzubauen. Eine kontrollierte Druckumgebung ist unerlässlich, um zu verhindern, dass Umgebungsluft – hauptsächlich Sauerstoff und Stickstoff – in die Kammer gelangt und unerwünschte Reaktionen oder Verunreinigungen verursacht. Dies stellt sicher, dass der Endfilm rein ist.

Verhindern von Gasleckagen

Durch den Betrieb bei leichtem Überdruck (z. B. bis zu 2 psig) stellt der Ofen sicher, dass jedes potenzielle Leck nach außen und nicht nach innen strömt. Dieses einfache Prinzip ist ein wirksamer Schutz gegen Kontaminationen, die den gesamten Abscheidungsprozess beeinträchtigen könnten.

Gewährleistung des Reaktantflusses und der Gleichmäßigkeit

Ein stabiler und kontrollierter Druck hilft, die Strömungsdynamik der Vorläufergase über das Substrat zu regulieren. Dies gewährleistet, dass alle Teile des Substrats einer konstanten Konzentration von Reaktanten ausgesetzt sind, was für eine gleichmäßige Schichtdicke entscheidend ist.

Verständnis der Nuancen: „Hoher Druck“ ist relativ

Es ist wichtig zu verstehen, dass „hoher Druck“ im Kontext der meisten CVD-Anwendungen ein relativer Begriff ist. Er impliziert nicht die Tausenden von Pfund pro Quadratzoll (PSI), die in anderen industriellen Prozessen üblich sind.

Das Missverständnis von hohem Druck

Wenn man über CVD spricht, bedeutet „hoher Druck“ typischerweise jeder Druck über einem harten Vakuum. Der tatsächliche Betriebsbereich liegt oft zwischen einem nahezu evakuierten Zustand und einem Druck, der leicht über dem normalen atmosphärischen Druck liegt.

Das Ziel ist Kontrolle, nicht Kraft

Das Hauptziel ist nicht die Ausübung von Kraft, sondern die Erreichung einer absoluten Umgebungskontrolle. Unabhängig davon, ob der Prozess unter Vakuum oder leichtem Überdruck abläuft, ist der Schlüssel, dass dieser Druck stabil, bekannt und aktiv verwaltet wird, um die Reinheit und Konsistenz der Reaktion zu gewährleisten.

Abstimmung der Bedingungen auf Ihr Materialziel

Das ideale Gleichgewicht zwischen Temperatur und Druck wird ausschließlich durch das gewünschte Ergebnis bestimmt. Das Verständnis dieses Zusammenspiels ermöglicht es Ihnen, den Prozess auf Ihr spezifisches Ziel zuzuschneiden.

- Wenn Ihr Hauptaugenmerk auf der Herstellung hochkristalliner, dichter Schichten liegt: Priorisieren Sie höhere Temperaturen, um die atomare Mobilität zu maximieren und sicherzustellen, dass die Reaktanten genügend Energie haben, um starke, geordnete Bindungen zu bilden.

- Wenn Ihr Hauptaugenmerk auf der Beschichtung komplexer, dreidimensionaler Formen liegt: Konzentrieren Sie sich auf die Optimierung von Druck und Gasströmungsdynamik, um eine gleichmäßige Zufuhr von Reaktanten zu allen Oberflächen zu gewährleisten.

- Wenn Ihr Hauptaugenmerk darauf liegt, thermische Schäden am Substrat zu vermeiden: Untersuchen Sie CVD-Varianten mit niedrigerer Temperatur (wie Plasma-Enhanced CVD), bei denen Plasmaenergie und nicht Hitze zur Steuerung der Reaktion verwendet wird.

Letztendlich ist die Beherrschung des Zusammenspiels zwischen Temperatur und Druck der Schlüssel zur Erschließung des vollen Potenzials von CVD für die Herstellung fortschrittlicher Materialien.

Zusammenfassungstabelle:

| Faktor | Rolle bei CVD | Hauptvorteile |

|---|---|---|

| Hohe Temperatur | Treibt chemische Reaktionen und atomare Diffusion an | Ermöglicht Hochleistungsmaterialien, verbessert die Schichtqualität |

| Kontrollierter Druck | Regelt die Gasreinheit und die Strömungsdynamik | Verhindert Kontamination, gewährleistet gleichmäßige Abscheidung |

Bereit, Ihre Materialssynthese mit Präzision zu verbessern? Kontaktieren Sie KINTEK noch heute, um unsere fortschrittlichen Hochtemperaturofenlösungen zu erkunden, einschließlich CVD/PECVD-Systemen, Muffel-, Rohr-, Dreh-, Vakuum- und Atmosphärenöfen. Durch die Nutzung außergewöhnlicher F&E und Eigenfertigung bieten wir tiefgreifende Anpassungsmöglichkeiten, um Ihre einzigartigen experimentellen Anforderungen zu erfüllen – und sorgen so für reine, hochwertige Schichten für Ihr Labor. Nehmen Sie jetzt Kontakt auf!

Visuelle Anleitung

Ähnliche Produkte

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

- Sonderanfertigung Vielseitiger CVD-Rohrofen Chemische Gasphasenabscheidung CVD-Ausrüstung Maschine

- CVD-Rohrofenmaschine mit mehreren Heizzonen für die chemische Gasphasenabscheidung

- Dia-PECVD-Rohrofen mit Flüssigvergaser PECVD-Maschine

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

Andere fragen auch

- Welche Nachteile hat CVD im Vergleich zu PECVD? Wichtige Einschränkungen für Ihr Labor

- Welche zukünftigen Trends gibt es in der CVD-Technologie? KI, Nachhaltigkeit und fortschrittliche Materialien

- Wie stellt ein CVD-System die Qualität von Kohlenstoffschichten sicher? Nanometerpräzision mit KINTEK erreichen

- Welche Rolle spielt die Temperatur bei der PECVD? Optimierung der Filmqualität und des Substratschutzes

- Was ist der Unterschied zwischen PVD und PECVD? Wählen Sie die richtige Dünnschichtbeschichtungstechnologie