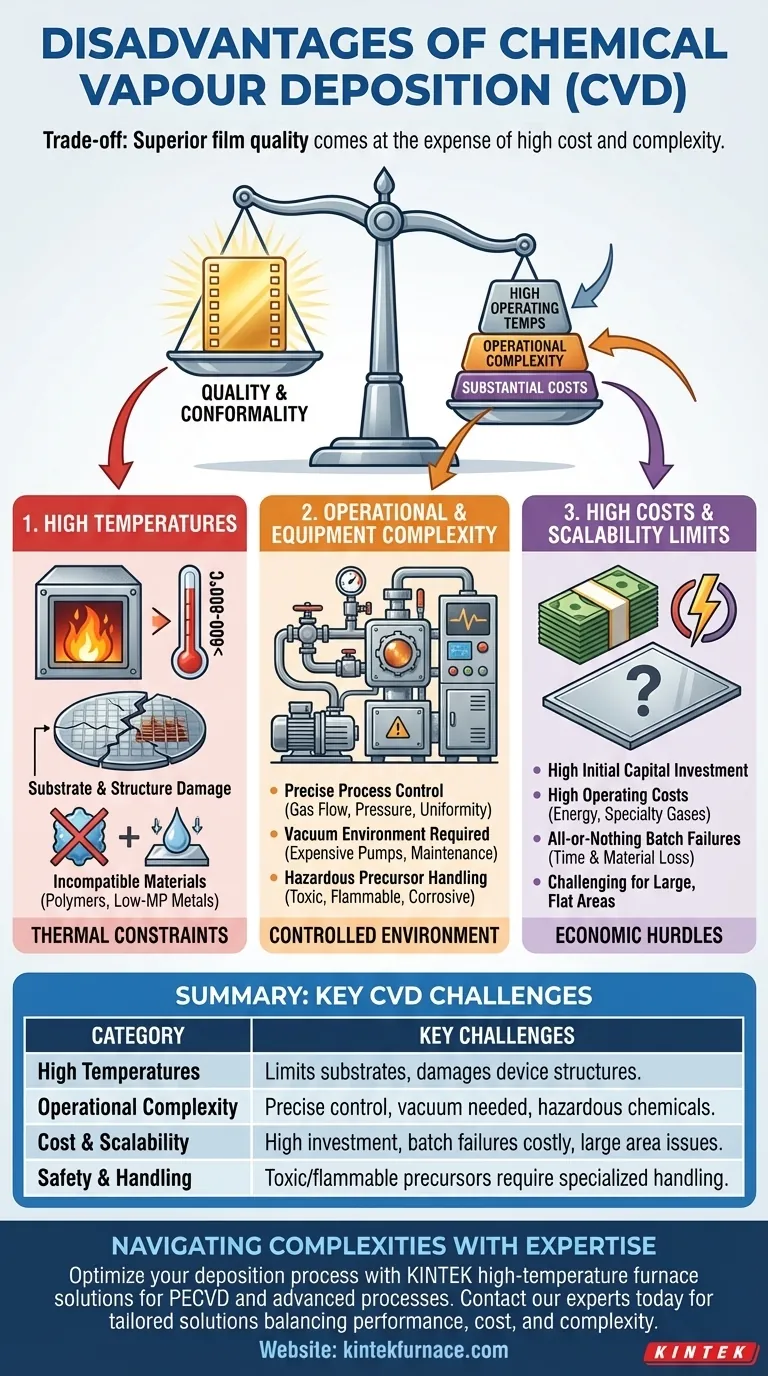

Obwohl die chemische Gasphasenabscheidung (CVD) eine außergewöhnliche Methode zur Herstellung hochwertiger Dünnschichten ist, ist sie keine universell ideale Lösung. Ihre Hauptnachteile ergeben sich aus hohen Betriebstemperaturen, die kompatible Materialien einschränken, erheblicher Geräte- und Prozesskomplexität sowie beträchtlichen Kosten. Diese Faktoren machen sie zu einem spezialisierten Werkzeug und nicht zu einer Allzweck-Beschichtungstechnik.

Der zentrale Kompromiss bei CVD ist klar: Sie erhalten überlegene Filmqualität, Reinheit und Konformität auf Kosten eines hohen Energieverbrauchs, betrieblicher Komplexität und erheblicher Kapitalinvestitionen.

Die Herausforderung hoher Temperaturen

Der „chemische“ Aspekt von CVD beruht auf thermisch angetriebenen Reaktionen, was eine wesentliche Einschränkung darstellt.

Materialbeschränkungen des Substrats

Die meisten traditionellen CVD-Prozesse laufen bei sehr hohen Temperaturen ab, oft über 600-800°C. Diese Hitze ist notwendig, um die Aktivierungsenergie für die chemischen Vorläuferstoffe bereitzustellen, damit sie auf der Substratoberfläche reagieren und den gewünschten Film bilden.

Dies schließt Substrate mit niedrigem Schmelzpunkt oder solche, die unerwünschte Phasenübergänge durchlaufen, wie Polymere, bestimmte Kunststoffe und viele Metallarten, sofort aus.

Auswirkungen auf Bauteilstrukturen

Selbst bei Substraten, die der Hitze standhalten können, wie Siliziumwafern, kann die hohe Temperatur problematisch sein. Bereits vorhandene Strukturen oder dotierte Bereiche auf dem Wafer können während eines Hochtemperatur-CVD-Schritts beschädigt oder verändert werden, was mehrstufige Herstellungsprozesse verkompliziert.

Betriebliche und gerätetechnische Komplexität

CVD ist weit entfernt von einem einfachen „Plug-and-Play“-Verfahren und erfordert eine kontrollierte und kostspielige Umgebung.

Aufwendige Prozesskontrolle

Um einen hochwertigen, gleichmäßigen Film zu erzielen, ist eine präzise, gleichzeitige Steuerung mehrerer Variablen erforderlich. Dazu gehören die Gasflussraten jedes Vorläufers, der Kammerdruck und die Temperaturhomogenität über das gesamte Substrat.

Eine geringfügige Abweichung eines dieser Parameter kann zu Defekten, schlechter Filmqualität oder einem vollständigen Fehlschlag des Abscheidungslaufs führen.

Die Notwendigkeit einer Vakuumumgebung

CVD wird in einer Vakuumkammer durchgeführt, um eine Kontamination durch atmosphärische Gase wie Sauerstoff und Stickstoff zu verhindern, die unerwünschte Reaktionen verursachen könnten. Dies erfordert teure und wartungsintensive Vakuumpumpen, Dichtungen und Überwachungsausrüstung.

Umgang mit Vorläuferchemikalien

Die als Vorläuferstoffe in der CVD verwendeten Chemikalien sind oft gefährlich. Viele sind giftig, entzündlich oder korrosiv und erfordern eine spezielle Lagerung, Zufuhrsysteme und Abgasbehandlung (Abgasreinigung), um die Sicherheit des Bedieners und die Einhaltung von Umweltvorschriften zu gewährleisten.

Die Abwägungen verstehen

Die Entscheidung für den Einsatz von CVD beinhaltet die Abwägung seiner überlegenen Ergebnisse gegen erhebliche praktische und finanzielle Hürden.

Hohe Anfangs- und laufende Kosten

Die Kombination aus Hochtemperaturofen, robustem Vakuumsystem, präzisen Massendurchflussreglern und Sicherheitsausrüstung macht CVD-Reaktoren in der Anschaffung und Installation sehr teuer.

Darüber hinaus verbraucht der Prozess große Mengen an Energie und erfordert Spezialgase sowie regelmäßige Wartung, was zu hohen Betriebskosten führt.

Der „Alles-oder-Nichts“-Charakter

CVD-Prozesse können langwierig sein und manchmal Stunden dauern, um einen Film der gewünschten Dicke abzuscheiden. Wenn mitten im Prozess ein Problem auftritt – wie eine Temperaturschwankung oder ein Gasflussproblem – kann die gesamte Charge von Substraten ruiniert werden.

Dies macht Prozessfehler sowohl hinsichtlich der Materialien als auch der verlorenen Produktionszeit extrem kostspielig.

Beschränkungen der Substratgeometrie

Obwohl CVD eine ausgezeichnete konforme Beschichtung (gleichmäßige Beschichtung über 3D-Strukturen) bietet, kann die Skalierung des Prozesses zur gleichmäßigen Beschichtung sehr großer, flacher Oberflächen schwierig und im Vergleich zu anderen Methoden wie dem Sputtern wirtschaftlich nicht wettbewerbsfähig sein.

Die richtige Wahl für Ihr Ziel treffen

Die Bewertung dieser Nachteile im Hinblick auf Ihre spezifischen Bedürfnisse ist der Schlüssel zu einer effektiven Dünnschichtstrategie.

- Wenn Ihr Hauptaugenmerk auf der höchstmöglichen Filmreinheit und Kristallqualität liegt: CVD ist oft die überlegene Wahl, vorausgesetzt, Ihr Substrat hält der Hitze stand und das Budget lässt die Kosten zu.

- Wenn Ihr Hauptaugenmerk auf der Beschichtung temperaturempfindlicher Materialien liegt: Sie müssen Niedertemperaturalternativen wie Plasma-Enhanced CVD (PECVD), Atomic Layer Deposition (ALD) oder Physical Vapor Deposition (PVD) in Betracht ziehen.

- Wenn Ihr Hauptaugenmerk auf niedrigen Kosten und hohem Durchsatz für große Flächen liegt: CVD ist wahrscheinlich ungeeignet, und Sie sollten Methoden wie Sputtern, Siebdruck oder Slot-Die-Beschichtung untersuchen.

Letztendlich ist die Kenntnis der Grenzen von CVD genauso wichtig wie die Kenntnis seiner Stärken, was Ihnen ermöglicht, die effektivste Abscheidungstechnologie für Ihre spezifische Anwendung auszuwählen.

Zusammenfassungstabelle:

| Nachteilskategorie | Wesentliche Herausforderungen |

|---|---|

| Hohe Temperaturen | Schränkt Substratmaterialien ein (z. B. Polymere), kann vorhandene Bauteilstrukturen beschädigen. |

| Betriebliche Komplexität | Erfordert präzise Steuerung von Gasfluss, Druck und Temperatur; benötigt eine Vakuumumgebung. |

| Kosten & Skalierbarkeit | Hohe Anfangsinvestitionen und Betriebskosten; Chargenfehler sind kostspielig; schwierig für große, flache Oberflächen. |

| Sicherheit & Handhabung | Beinhaltet giftige, entzündliche oder ätzende Vorläuferchemikalien, die eine spezielle Handhabung und Abgasreinigung erfordern. |

Die Bewältigung der Komplexität der Dünnschichtabscheidung erfordert einen Partner mit tiefgreifender Expertise. Obwohl CVD seine Nachteile hat, ist die richtige Hochtemperaturofenlösung entscheidend für erfolgreiche PECVD- oder andere fortschrittliche Prozesse.

Durch die Nutzung hervorragender F&E- und Inhouse-Fertigung bietet KINTEK vielfältige Labore mit fortschrittlichen Hochtemperaturofenlösungen. Unsere Produktlinie, einschließlich Rohröfen, Vakuum- & Atmosphärenöfen sowie CVD/PECVD-Systemen, wird durch unsere starke Fähigkeit zur Tiefenanpassung ergänzt, um Ihre einzigartigen experimentellen Anforderungen präzise zu erfüllen und die Grenzen von Standardgeräten zu überwinden.

Lassen Sie uns Ihnen helfen, Ihren Abscheidungsprozess zu optimieren. Kontaktieren Sie noch heute unsere Experten, um Ihre spezifische Anwendung zu besprechen und eine maßgeschneiderte Lösung zu entdecken, die Leistung, Kosten und Komplexität in Einklang bringt.

Visuelle Anleitung

Ähnliche Produkte

- Sonderanfertigung Vielseitiger CVD-Rohrofen Chemische Gasphasenabscheidung CVD-Ausrüstung Maschine

- Dia-PECVD-Rohrofen mit Flüssigvergaser PECVD-Maschine

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

- CVD-Rohrofenmaschine mit mehreren Heizzonen für die chemische Gasphasenabscheidung

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

Andere fragen auch

- Welche Temperaturbereiche können ein CVD-Rohrofen mit unterschiedlichen Rohrmaterialien erreichen? Schalten Sie hochpräzise Hochtemperaturmessungen für Ihr Labor frei

- Warum sind fortschrittliche Materialien und Verbundwerkstoffe wichtig? Entfesseln Sie Leistung der nächsten Generation in Luft- und Raumfahrt, Automobilindustrie und mehr

- Welche Branchen und Forschungsbereiche profitieren von CVD-Rohrofen-Sinteranlagen für 2D-Materialien? Entsperren Sie Technologieinnovationen der nächsten Generation

- Wie funktioniert ein CVD-Rohrofen? Präzise Dünnschichtabscheidung für Ihr Labor erreichen

- Warum ist das Rohrdesign bei CVD-Öfen wichtig? Gleichmäßige Abscheidung für hochwertige Filme gewährleisten