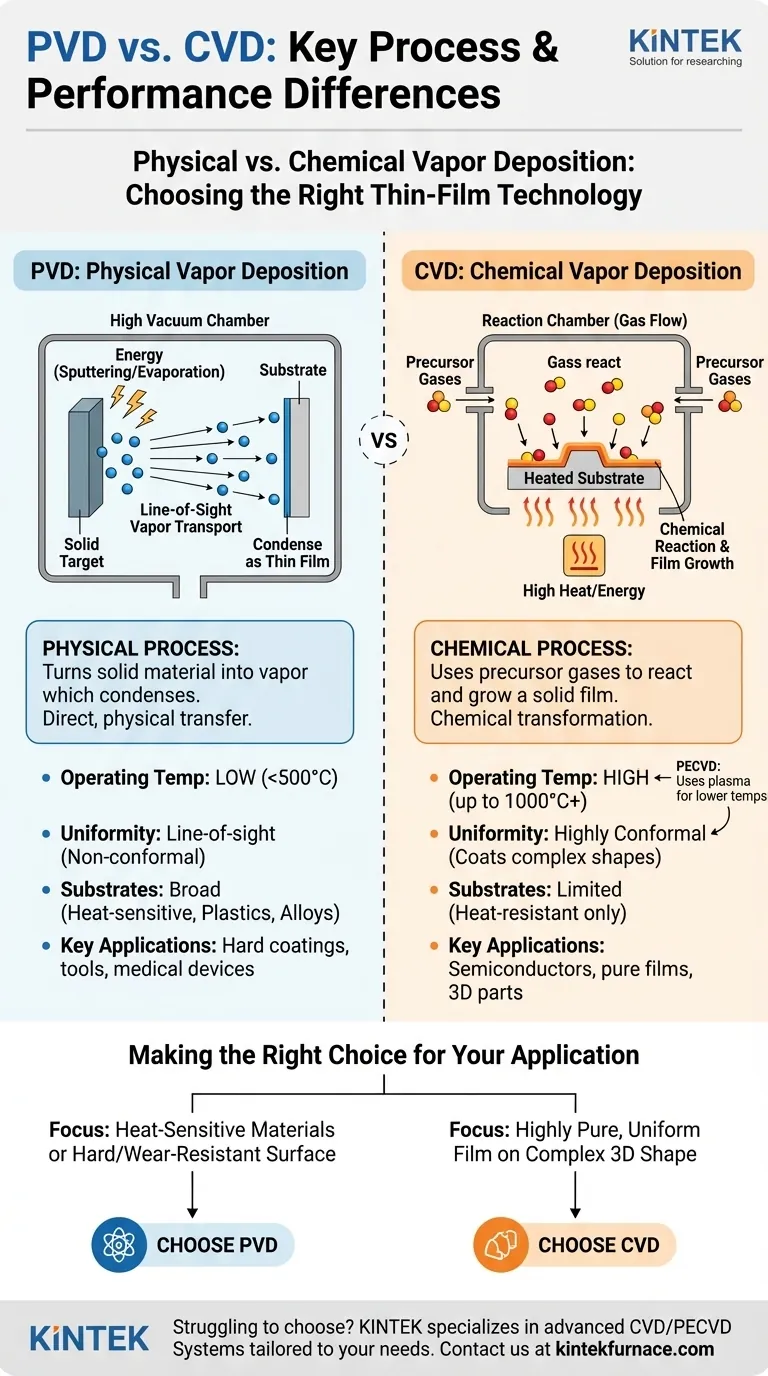

Im Kern liegt der Unterschied zwischen der physikalischen Gasphasenabscheidung (PVD) und der chemischen Gasphasenabscheidung (CVD) im Zustand des Ausgangsmaterials und der Art seiner Anwendung. PVD ist ein physikalischer Prozess, der ein festes Material in einen Dampf umwandelt, der dann im Vakuum auf ein Substrat kondensiert. Im Gegensatz dazu ist CVD ein chemischer Prozess, der Precursor-Gase verwendet, um zu reagieren und einen festen Film auf der Oberfläche des Substrats zu bilden, oft bei hohen Temperaturen.

Die Wahl zwischen PVD und CVD hängt nicht davon ab, was universell "besser" ist, sondern was für die jeweilige Anwendung korrekt ist. PVD ist im Grunde ein physikalischer Sichtlinienprozess, ideal für harte Beschichtungen auf wärmeempfindlichen Teilen, während CVD ein chemischer Wachstumsprozess ist, der sich hervorragend zur Erzeugung hochreiner, gleichmäßiger Filme auf komplexen Formen eignet.

Der grundlegende Prozess: Physikalisch vs. Chemisch

Die Bezeichnungen "Physical Vapor Deposition" und "Chemical Vapor Deposition" beschreiben direkt ihre Kernmechanismen. Das Verständnis dieser Unterscheidung ist der erste Schritt zur Auswahl der richtigen Technologie.

PVD: Ein physikalischer "Sputter"- oder "Verdampfungs"-Prozess

Bei PVD beginnt das Beschichtungsmaterial als festes Target in einer Hochvakuumkammer.

Dieses feste Material wird mit Energie bombardiert – entweder durch hochenergetische Ionen (Sputtern) oder Wärme (Verdampfung) – wodurch Atome aus dem Target ausgestoßen werden.

Diese verdampften Atome bewegen sich in einer geraden Linie durch das Vakuum und kondensieren als dünner Film auf dem zu beschichtenden Teil. Es handelt sich um eine direkte, physikalische Übertragung von einer festen Quelle zum endgültigen Film.

CVD: Ein chemischer "Wachstums"-Prozess

CVD beginnt mit der Einleitung von flüchtigen Precursor-Gasen in eine Reaktionskammer. Das zu beschichtende Teil wird in diese Kammer gelegt.

Energie, typischerweise in Form von hoher Hitze, wird zugeführt, um chemische Reaktionen zwischen den Gasen einzuleiten.

Diese Reaktionen führen dazu, dass sich ein neues, festes Material direkt auf der Oberfläche des Substrats bildet und "wächst", wodurch ein gleichmäßiger Dünnfilm entsteht. Die Beschichtung ist ein Produkt einer chemischen Transformation, nicht einer physikalischen Übertragung.

Grundlegende operative Unterschiede

Die physikalische versus chemische Natur dieser Prozesse führt zu erheblichen Unterschieden in ihren Betriebsbedingungen und den Eigenschaften der resultierenden Beschichtungen.

Betriebstemperatur und ihre Auswirkungen

CVD erfordert typischerweise sehr hohe Temperaturen (mehrere Hundert bis über tausend Grad Celsius), um die notwendigen chemischen Reaktionen anzutreiben. Dies schränkt die Arten von Materialien, die beschichtet werden können, stark ein, da viele Kunststoffe oder wärmebehandelte Metalle beschädigt würden.

PVD arbeitet bei viel niedrigeren Temperaturen, oft unter 500°C. Dies macht es für eine viel größere Auswahl an Substraten geeignet, einschließlich Kunststoffen, Legierungen und zuvor wärmebehandelten Komponenten.

Eine wichtige Ausnahme ist die Plasma-Enhanced CVD (PECVD), die Plasma anstelle von hoher Hitze verwendet, um die Precursor-Gase zu aktivieren, was eine Abscheidung bei viel niedrigeren Temperaturen ermöglicht.

Beschichtungskonformität und Gleichmäßigkeit

Da CVD auf einem Gas basiert, das um und in Merkmale fließen kann, zeichnet es sich durch die Erzeugung einer hochkonformen und gleichmäßigen Beschichtung aus, selbst auf komplexen 3D-Formen und Innenflächen.

PVD ist ein Sichtlinienprozess. Wie Sprühfarbe beschichtet es, was es "sehen" kann. Dies macht es schwierig, eine gleichmäßige Abdeckung auf komplizierten Geometrien ohne komplexe Teilerotation und -befestigung zu erzielen.

Prozesskomplexität und Umgebung

PVD arbeitet in einem Hochvakuum, das mechanisch unkompliziert ist, aber robuste Pumpsysteme erfordert. Der Prozess selbst ist physikalisch einfach mit wenigen chemischen Gefahren.

CVD-Prozesse verwenden flüchtige und oft gefährliche Precursor-Gase. Dies fügt eine Ebene chemischer Komplexität hinzu und erfordert erhebliche Sicherheitsprotokolle und Handhabungsverfahren.

Verständnis der Kompromisse

Kein Prozess ist eine Universallösung. Die Vorteile des einen sind oft die Nachteile des anderen, was eine klare Reihe von Kompromissen basierend auf Ihrem Ziel schafft.

Filmpurität und Haftung

CVD kann Filme von außerordentlich hoher Reinheit herstellen, da die chemischen Reaktionen präzise gesteuert werden können, um eine bestimmte Verbindung zu bilden. Dies ist entscheidend für Anwendungen wie die Halbleiterfertigung.

Die hohen Temperaturen der thermischen CVD fördern auch eine starke chemische Bindung und Diffusion zwischen dem Film und dem Substrat, was zu einer ausgezeichneten Haftung führt.

Substratkompatibilität

Dies ist der Hauptvorteil von PVD. Seine niedrige Verarbeitungstemperatur bewahrt die Integrität des zugrunde liegenden Materials, was es zur Standardwahl für die Beschichtung temperaturempfindlicher Teile wie Polymeroptiken oder gehärteter Stahlwerkzeuge macht.

Kosten und Anwendungsvielfalt

CVD kann an eine Vielzahl von Materialien und Anwendungen angepasst werden, von Halbleiterwafern bis hin zu großen industriellen Komponenten. Für einige Anwendungen mit hohem Volumen kann die Atmosphärische Druck-CVD (APCVD) sehr kostengünstig sein.

PVD dominiert in Bereichen, die harte, verschleißfeste oder dekorative Beschichtungen erfordern, wie Schneidwerkzeuge (TiN), medizinische Implantate und Unterhaltungselektronik.

Die richtige Wahl für Ihre Anwendung treffen

Die Entscheidung erfordert die Anpassung der Prozessfähigkeiten an Ihre technischen und Produktanforderungen.

- Wenn Ihr Hauptaugenmerk auf der Beschichtung wärmeempfindlicher Materialien oder der Erzielung einer harten, verschleißfesten Oberfläche liegt: PVD ist aufgrund seiner niedrigeren Prozesstemperaturen und der Fähigkeit, harte Keramikverbindungen effizient abzuscheiden, oft die überlegene Wahl.

- Wenn Ihr Hauptaugenmerk auf der Erzeugung eines hochreinen, gleichmäßigen Films auf einer komplexen 3D-Form liegt: CVD ist typischerweise die bessere Lösung, da die gasförmigen Precursoren komplizierte Geometrien, die PVD nicht erreichen kann, konform beschichten können.

- Wenn Ihr Hauptaugenmerk auf dem Ausgleich der Konformität von CVD mit niedrigen Temperaturanforderungen liegt: Untersuchen Sie die Plasma-Enhanced CVD (PECVD), da sie eine entscheidende Brücke zwischen den beiden Technologien schlägt.

Das Verständnis dieser Kernprinzipien macht die Entscheidung von einem einfachen Vergleich zu einer strategischen Wahl, die auf Ihre spezifischen technischen Ziele abgestimmt ist.

Zusammenfassungstabelle:

| Aspekt | PVD (Physical Vapor Deposition) | CVD (Chemical Vapor Deposition) |

|---|---|---|

| Prozesstyp | Physikalisch (z.B. Sputtern, Verdampfen) | Chemisch (Gasreaktionen) |

| Betriebstemperatur | Niedrig (<500°C) | Hoch (bis zu 1000°C+) |

| Beschichtungsgleichmäßigkeit | Sichtlinie, weniger konform | Hochkonform, auch bei komplexen Formen |

| Substratkompatibilität | Breit (wärmeempfindliche Materialien) | Eingeschränkt (hochtemperaturbeständig) |

| Schlüsselanwendungen | Harte Beschichtungen, Werkzeuge, medizinische Geräte | Halbleiter, reine Filme, 3D-Teile |

Fällt Ihnen die Wahl zwischen PVD und CVD für Ihr Labor schwer? KINTEK ist spezialisiert auf fortschrittliche Hochtemperatur-Ofenlösungen, einschließlich CVD/PECVD-Systeme, die auf Ihre einzigartigen experimentellen Anforderungen zugeschnitten sind. Unsere umfassenden Anpassungsmöglichkeiten gewährleisten eine präzise, effiziente Dünnschichtabscheidung für Industrien wie Halbleiter und Materialwissenschaft. Kontaktieren Sie uns noch heute, um Ihren Prozess zu optimieren und überragende Ergebnisse zu erzielen!

Visuelle Anleitung

Ähnliche Produkte

- Dia-PECVD-Rohrofen mit Flüssigvergaser PECVD-Maschine

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

- CVD-Rohrofenmaschine mit mehreren Heizzonen für die chemische Gasphasenabscheidung

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- Vertikaler Labor-Quarz-Rohrofen Rohrofen

Andere fragen auch

- Was ist plasmabeschichtetes Siliziumnitrid und welche Eigenschaften hat es? Entdecken Sie seine Rolle bei der Effizienz von Solarzellen

- Wie wird Siliziumdioxid aus Tetraethoxysilan (TEOS) in PECVD abgeschieden? Erzielung von Niedertemperatur-Hochqualitäts-SiO2-Filmen

- Was sind die Vorteile der Verwendung von CVD? Erreichen Sie hochreine, konforme Dünnschichten für Ihre Anwendungen

- Wie unterscheidet sich die chemische Gasphasenabscheidung (CVD) von der PVD? Wichtige Unterschiede bei Dünnschichtbeschichtungsverfahren

- Welche Parameter steuern die Qualität von PECVD-abgeschiedenen Schichten? Die wichtigsten Schlüsselvariablen für überlegene Filmeigenschaften