Im Kern ist die Chemical Vapor Deposition (CVD), oder Chemische Gasphasenabscheidung, keine einzelne Technik, sondern eine Familie von Prozessen, die zur Abscheidung dünner fester Schichten aus einem gasförmigen Zustand verwendet werden. Die Haupttypen umfassen die thermische CVD, die Plasma-Enhanced CVD (PECVD), die metallorganische CVD (MOCVD) und die Atomic Layer Deposition (ALD). Jeder Typ unterscheidet sich durch seine Arbeitsprinzipien – wie Temperatur, Druck und Energiequelle –, um spezifische Anwendungen von Halbleitern bis hin zu Schutzbeschichtungen zu erfüllen.

Die Existenz verschiedener CVD-Systeme ist keine willkürliche Wahl; es geht darum, spezifische technische Probleme zu lösen. Jede Variante ist eine strategische Manipulation von Temperatur, Druck und Chemie, um ein gewünschtes Gleichgewicht zwischen Schichtqualität, Abscheidungsgeschwindigkeit und Kompatibilität mit dem darunter liegenden Material zu erreichen.

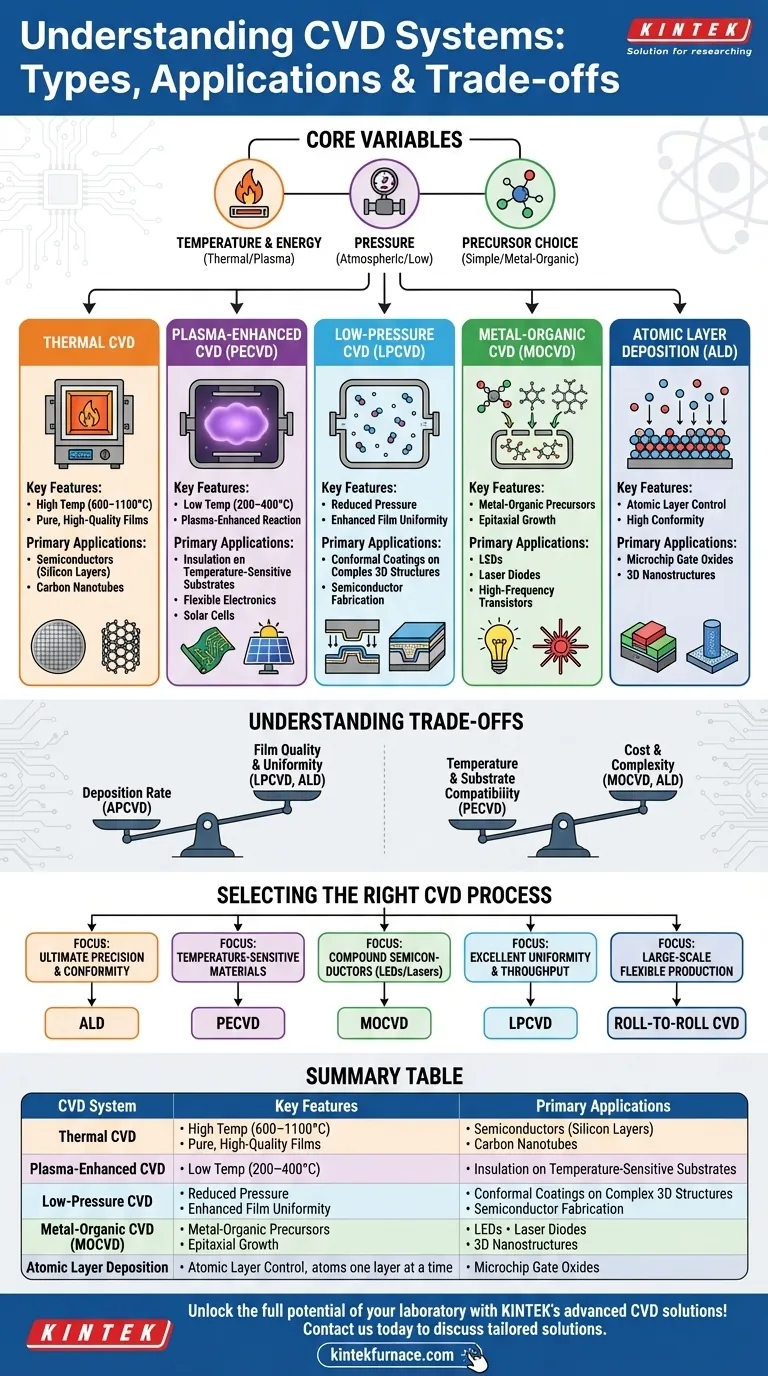

Die Kernvariablen, die ein CVD-System definieren

Das Verständnis eines beliebigen CVD-Systems beginnt mit der Erfassung der drei grundlegenden Variablen, die Ingenieure manipulieren, um den Prozess der Schichtabscheidung zu steuern.

Die Rolle von Temperatur und Energie

Die Temperatur ist die ursprüngliche treibende Kraft für CVD-Reaktionen. Sie liefert die thermische Energie, die erforderlich ist, um die Vorläufergase zu zersetzen und ihre Reaktion auf der Substratoberfläche zu ermöglichen.

Hohe Temperaturen können jedoch empfindliche Substrate wie Polymere oder bereits vorhandene elektronische Komponenten beschädigen. Diese Einschränkung führte zu Methoden wie der Plasma-Enhanced CVD (PECVD), die ein energiereiches Plasma verwendet, um die Reaktion bei viel niedrigeren Temperaturen zu ermöglichen.

Die Auswirkung des Drucks

Der Druck in der Reaktorkammer beeinflusst direkt das Verhalten der Moleküle der Gase. Er ist ein entscheidender Hebel zur Steuerung der Schichtqualität.

Atmospheric Pressure CVD (APCVD) ist schnell und einfach, kann aber zu einer geringeren Schichtuniformität führen. Im Gegensatz dazu reduziert die Low-Pressure CVD (LPCVD) Gasphasenreaktionen, wodurch die Vorläufer das Substrat gleichmäßiger benetzen können, was zu hochuniformen und konformen Schichten führt.

Die Bedeutung der Wahl des Vorläufers

Das „Chemische“ in der Chemischen Gasphasenabscheidung bezieht sich auf die Vorläufergase. Die Wahl des Vorläufers bestimmt das Material, das abgeschieden wird.

Für Standardmaterialien wie Siliziumnitrid werden einfache Vorläufer verwendet. Für komplexere Materialien, wie die in LEDs verwendeten Verbindungshalbleiter, ist eine spezielle Metal-Organic CVD (MOCVD) erforderlich, die metallorganische Verbindungen als ihre Vorläufer nutzt.

Eine Aufschlüsselung der wichtigsten CVD-Systeme

Jede Art von CVD-System ist eine optimierte Lösung für einen bestimmten Satz von Anforderungen.

Thermische CVD: Das Hochtemperaturgrundgerüst

Dies ist die klassische Form der CVD, die ausschließlich auf hohen Temperaturen (typischerweise 600–1100°C) beruht, um die chemische Reaktion anzutreiben.

Sie ist äußerst effektiv bei der Herstellung reiner, hochwertiger Schichten und wird häufig zur Abscheidung von Siliziumschichten in der Halbleiterfertigung und zum Wachstum von Kohlenstoffnanoröhren eingesetzt. Ihr größter Nachteil ist das hohe thermische Budget.

Plasma-Enhanced CVD (PECVD): Senkung der Temperaturschwelle

PECVD verwendet ein Plasma, um die Vorläufergase anzuregen, wodurch die Abscheidung bei deutlich niedrigeren Temperaturen (typischerweise 200–400°C) erfolgen kann.

Dies macht sie unverzichtbar für die Abscheidung von Schichten, wie Siliziumnitrid zur Isolierung, auf temperatursensitiven Substraten wie fertigen Halbleiterwafern oder Kunststoffen für flexible Elektronik und Solarzellen.

Low-Pressure CVD (LPCVD): Verbesserung der Schichtuniformität

Durch den Betrieb bei reduziertem Druck minimiert LPCVD unerwünschte Gasphasenreaktionen. Dies ermöglicht es den reaktiven Spezies, weiter zu reisen und komplexe, dreidimensionale Strukturen mit außergewöhnlicher Uniformität zu beschichten.

Ihre Fähigkeit, hochkonforme Schichten zu erzeugen, macht sie zu einem Arbeitspferd in der Halbleiterfertigung für die Herstellung von isolierenden und leitenden Schichten über mikroskopischen Bauteiltopografien.

Metal-Organic CVD (MOCVD): Für fortschrittliche Verbindungshalbleiter

MOCVD ist ein spezialisierter Untertyp der thermischen CVD, der metallorganische Vorläufer verwendet, um hochwertige Einkristallschichten abzuscheiden.

Sie ist die dominierende Technologie für die Herstellung von Hochleistungs-Optoelektronik, einschließlich der Galliumnitrid (GaN)-basierten Materialien, die in modernen LED-Beleuchtungen, Laserdioden und Hochfrequenztransistoren verwendet werden.

Atomic Layer Deposition (ALD): Der Präzisionsstandard

Obwohl sie manchmal als eigenständige Klasse betrachtet wird, ist ALD eine fortschrittliche CVD-Technik, die Material Schicht für Schicht in einem sequenziellen, selbstbegrenzenden Prozess abscheidet.

Dies bietet eine unübertroffene Kontrolle über die Schichtdicke und Konformität, selbst auf den komplexesten 3D-Strukturen. Sie ist entscheidend für die Herstellung der ultradünnen High-k-Dielektrizitäts-Gateoxiden, die für moderne, miniaturisierte Mikrochips erforderlich sind.

Verständnis der Kompromisse

Die Wahl der CVD-Methode erfordert die Abwägung konkurrierender Prioritäten. Es gibt nicht das eine „beste“ System; es gibt nur das beste System für ein bestimmtes Ziel.

Abscheidungsrate vs. Schichtqualität

Im Allgemeinen können schnellere Abscheidungsmethoden wie APCVD manchmal die Schichtqualität und -uniformität beeinträchtigen. Langsamere, besser kontrollierte Prozesse wie LPCVD und insbesondere ALD bieten eine überlegene Qualität und Konformität, allerdings auf Kosten des Durchsatzes.

Temperatur vs. Substratverträglichkeit

Der Hauptkompromiss bei der thermischen CVD ist ihre hohe Temperatur, die ihre Verwendung auf robuste Substrate wie Siliziumwafer beschränkt. Prozesse wie PECVD wurden speziell entwickelt, um diese Einschränkung zu überwinden und die Abscheidung auf einer viel breiteren Palette von Materialien zu ermöglichen.

Kosten und Komplexität vs. Leistung

Einfachere Systeme wie APCVD sind kostengünstiger im Betrieb. Im Gegensatz dazu erfordern hochspezialisierte Systeme wie MOCVD und ALD komplexe, teure Geräte und Vorläufer, liefern aber Leistungen und Materialien, die sonst unerreichbar wären.

Auswahl des richtigen CVD-Prozesses für Ihr Ziel

Ihre Wahl der CVD-Technik sollte direkt von Ihrem primären Anwendungsziel bestimmt werden.

- Wenn Ihr Hauptaugenmerk auf höchster Präzision und Konformität für nanoskalige Bauelemente liegt: ALD ist die einzige Wahl, um eine Kontrolle der Schichtdicke im Ångström-Bereich zu erreichen.

- Wenn Ihr Hauptaugenmerk auf der Abscheidung auf temperatursensiblen Materialien liegt: PECVD liefert die notwendige Energie durch Plasma und schützt so das darunter liegende Substrat.

- Wenn Ihr Hauptaugenmerk auf der Herstellung hochwertiger Verbindungshalbleiter für LEDs oder Laser liegt: MOCVD ist der Industriestandard für das erforderliche epitaktische Wachstum.

- Wenn Ihr Hauptaugenmerk auf hervorragender Schichtuniformität über komplexen Topografien liegt: LPCVD bietet eine leistungsstarke Balance aus Qualität und angemessenem Durchsatz.

- Wenn Ihr Hauptaugenmerk auf der großvolumigen Herstellung flexibler Elektronik liegt: Roll-to-Roll-CVD ist für die Hochvolumenfertigung auf flexiblen Substraten wie Graphen konzipiert.

Letztendlich ist das richtige CVD-System dasjenige, das die erforderlichen Materialeigenschaften und Leistungen innerhalb der physischen und wirtschaftlichen Randbedingungen Ihres Projekts liefert.

Zusammenfassungstabelle:

| CVD-Systemtyp | Hauptmerkmale | Hauptanwendungen |

|---|---|---|

| Thermische CVD | Hohe Temperatur (600–1100°C), reine Schichten | Halbleiter, Kohlenstoffnanoröhren |

| PECVD | Niedrige Temperatur (200–400°C), plasmaunterstützt | Isolierung auf Wafern, flexible Elektronik |

| LPCVD | Niedriger Druck, hohe Uniformität | Halbleiterfertigung, konforme Beschichtungen |

| MOCVD | Metallorganische Vorläufer, epitaktisches Wachstum | LEDs, Laserdioden, Hochfrequenztransistoren |

| ALD | Atomlagenebene Kontrolle, hohe Konformität | Mikrochip-Gateoxide, 3D-Nanostrukturen |

Entfesseln Sie das volle Potenzial Ihres Labors mit den fortschrittlichen CVD-Lösungen von KINTEK! Durch die Nutzung hervorragender F&E und der Eigenfertigung bieten wir vielfältigen Laboren Hochtemperatur-Ofensysteme an, darunter Muffel-, Rohr-, Rotationsöfen, Vakuum- & Atmosphärenöfen sowie spezialisierte CVD/PECVD-Systeme. Unsere starke Fähigkeit zur Tiefenanpassung stellt sicher, dass wir Ihre einzigartigen experimentellen Anforderungen präzise erfüllen, egal ob Sie an Halbleitern, Optoelektronik oder Schutzbeschichtungen arbeiten. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere maßgeschneiderten Lösungen Ihre Forschungs- und Produktionseffizienz steigern können!

Visuelle Anleitung

Ähnliche Produkte

- RF-PECVD-System Hochfrequenzplasma-unterstützte chemische Gasphasenabscheidung

- Sonderanfertigung Vielseitiger CVD-Rohrofen Chemische Gasphasenabscheidung CVD-Ausrüstung Maschine

- CVD-Rohrofenmaschine mit mehreren Heizzonen für die chemische Gasphasenabscheidung

- Zylindrisches Resonator-MPCVD-Maschinensystem für die Diamantzüchtung im Labor

- HFCVD-Maschinensystem Ausrüstung für Ziehstein Nano-Diamant-Beschichtung

Andere fragen auch

- Was ist der zweite Vorteil der Abscheidung innerhalb einer Entladung in der PECVD? Verbesserung der Filmqualität durch Ionenbombardement

- Wie funktioniert Plasma-Gasphasenabscheidung? Eine Niedertemperaturlösung für fortschrittliche Beschichtungen

- Was ist PECVD und wie unterscheidet es sich von herkömmlichem CVD? Entriegelung der Abscheidung von dünnen Schichten bei niedrigen Temperaturen

- Wie funktioniert die plasmaunterstützte chemische Gasphasenabscheidung? Erzielung von Niedertemperatur-Dünnschichtabscheidung hoher Qualität

- Welche Rolle spielt PECVD bei optischen Beschichtungen? Unerlässlich für die Niedertemperatur-Hochpräzisions-Filmdeposition