Im Kern bietet die chemische Gasphasenabscheidung (CVD) eine Kombination aus Materialvielfalt, Filmqualität und geometrischer Flexibilität, die mit anderen Methoden nur schwer zu erreichen ist. Zu den Hauptvorteilen gehören die Fähigkeit, hochreine und gleichmäßige Beschichtungen zu erzeugen, eine Vielzahl von Materialien abzuscheiden und komplexe Oberflächen, die nicht in Sichtlinie liegen, perfekt zu bedecken.

Der wahre Vorteil von CVD liegt in seiner grundlegenden Natur: Es ist ein chemischer Prozess, kein physikalischer. Dies ermöglicht es, einen Film Atom für Atom auf jeder freiliegenden Oberfläche „wachsen“ zu lassen, was zu außergewöhnlich gleichmäßigen und reinen Schichten führt, die mit gerichteten Abscheidungstechniken, die eine Sichtlinie erfordern, nicht hergestellt werden können.

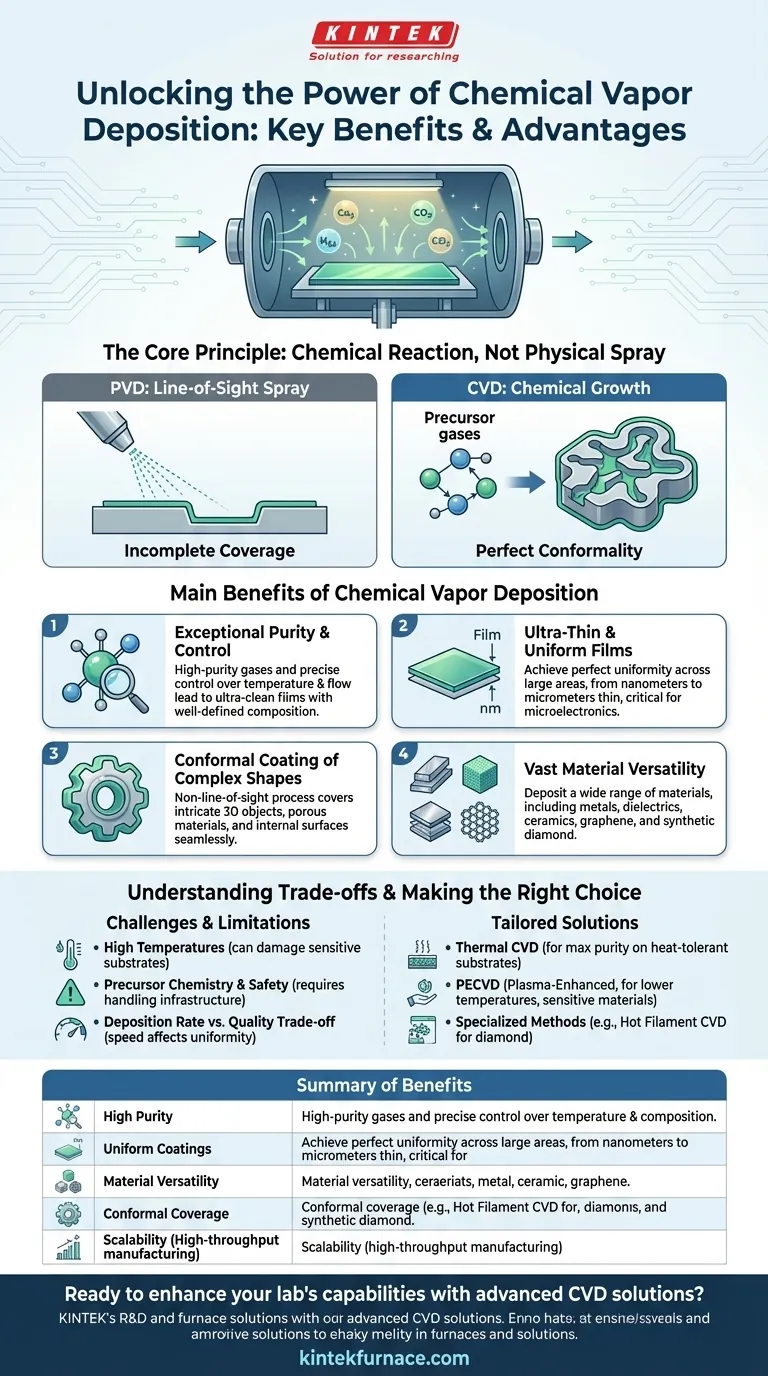

Das Kernprinzip: Warum CVD bei der Filmqualität herausragt

Die einzigartigen Vorteile von CVD ergeben sich direkt aus seiner Funktionsweise. Ein Vorläufergas wird in eine Kammer eingeleitet, wo es reagiert und sich zersetzt, wodurch ein fester Film auf einem Substrat abgeschieden wird.

Es ist eine chemische Reaktion, kein physikalisches Sprühen

Im Gegensatz zur physikalischen Gasphasenabscheidung (PVD), die Material im Wesentlichen von einer Quelle auf ein Ziel sprüht, beinhaltet CVD eine chemische Reaktion, die auf der gesamten Oberfläche des Substrats stattfindet.

Diese gasphasenbasierte Reaktion stellt sicher, dass das abscheidende Material jeden Riss, jede Spalte und jede innere Struktur eines Objekts erreichen kann.

Erreichen außergewöhnlicher Reinheit und Kontrolle

Die Eingaben für einen CVD-Prozess sind hochreine Gase. Durch die präzise Steuerung der Durchflussraten, der Temperatur und des Drucks in der Reaktionskammer können Ingenieure eine feinkörnige Kontrolle über den Endfilm ausüben.

Dies ermöglicht die Herstellung von Filmen mit extrem hoher Materialreinheit sowie einer klar definierten Zusammensetzung und Mikrostruktur.

Erzeugung ultradünner und gleichmäßiger Filme

CVD ist in der Lage, Filme zu produzieren, die über große Flächen perfekt gleichmäßig sind. Der Prozess kann so gesteuert werden, dass Schichten von nur wenigen Atomen dick (Nanometer) bis zu vielen Mikrometern abgeschieden werden.

Diese Präzision ist grundlegend für moderne Industrien wie die Mikroelektronik, bei der die Leistung eines Transistors von der Qualität unvorstellbar dünner dielektrischer und leitfähiger Schichten abhängt.

Unübertroffene Vielseitigkeit bei Materialien und Substraten

Über die Filmqualität hinaus macht die Flexibilität von CVD es zur Lösung der Wahl für eine Vielzahl von technischen Herausforderungen.

Beschichtung komplexer Formen: Die Kraft der Konformität

Der bedeutendste geometrische Vorteil von CVD ist seine Konformität. Da der Prozess nicht auf Sichtlinie basiert, kann er eine perfekt gleichmäßige Beschichtung auf komplexen 3D-Objekten, porösen Materialien und inneren Oberflächen abscheiden.

Dies ist entscheidend für Anwendungen wie die Erzeugung von Schutzbarrieren gegen Korrosion im Inneren von Rohren oder die Abscheidung funktionaler Schichten auf komplizierten mikroelektromechanischen Systemen (MEMS).

Eine riesige Bibliothek abscheidbarer Materialien

Durch die Änderung der Vorläufergase und der Prozessbedingungen kann CVD zur Abscheidung einer enormen Bandbreite von Materialien eingesetzt werden.

Dazu gehören Metalle, leitfähige Filme, dielektrische Schichten, Keramiken und fortschrittliche Materialien wie Graphen und synthetischer Diamant. Diese Vielseitigkeit ist von den meisten anderen Abscheidungstechniken unübertroffen.

Skalierbarkeit für die industrielle Produktion

Obwohl die Ausrüstung komplex sein kann, sind CVD-Prozesse hochgradig skalierbar. Sie werden in der Hochdurchsatzfertigung für alles verwendet, von Solarmodulen und Flachbildschirmen bis hin zu Schutzbeschichtungen für Schneidwerkzeuge.

Sobald ein Prozess eingestellt ist, kann er zuverlässig auf großflächigen Substraten oder großen Chargen von Teilen repliziert werden, was ihn in industriellem Maßstab kosteneffizient macht.

Verständnis der Kompromisse und Einschränkungen

Kein Prozess ist ohne seine Herausforderungen. Das objektive Verständnis der Grenzen von CVD ist der Schlüssel zu seiner effektiven Nutzung.

Die Herausforderung hoher Temperaturen

Traditionelle CVD-Prozesse erfordern oft sehr hohe Temperaturen (mehrere hundert bis über tausend Grad Celsius), um die notwendigen chemischen Reaktionen anzutreiben.

Dies kann temperaturempfindliche Substrate wie Kunststoffe oder bestimmte elektronische Komponenten beschädigen oder zerstören.

Vorläuferchemie und Sicherheit

Die bei CVD verwendeten Gase können giftig, entzündlich oder korrosiv sein, was erhebliche Investitionen in Sicherheits- und Handhabungsinfrastruktur erfordert.

Darüber hinaus können während der Reaktion unerwünschte chemische Nebenprodukte entstehen, die verwaltet und sicher entsorgt werden müssen.

Abscheidungsrate im Vergleich zur Filmqualität

Obwohl CVD hohe Abscheidungsraten aufweisen kann, gibt es oft einen Kompromiss. Der Versuch, einen Film zu schnell abzuscheiden, kann seine Gleichmäßigkeit, Dichte und Reinheit beeinträchtigen.

Um Filme höchster Qualität zu erzielen, sind oft langsamere, sorgfältiger kontrollierte Abscheidungsbedingungen erforderlich.

Die richtige Wahl für Ihr Ziel treffen

Die spezifische Art des von Ihnen gewählten CVD-Prozesses hängt vollständig von Ihrem Material, Ihrem Substrat und dem gewünschten Ergebnis ab.

- Wenn Ihr Hauptaugenmerk auf maximaler Reinheit und Konformität auf einem hitzebeständigen Substrat liegt: Traditionelle thermische CVD ist die ideale Wahl für die Herstellung dichter, qualitativ hochwertiger Filme.

- Wenn Ihr Hauptaugenmerk auf der Beschichtung eines temperaturempfindlichen Materials wie eines Polymers oder eines fertiggestellten elektronischen Bauteils liegt: Die plasmagestützte chemische Gasphasenabscheidung (PECVD) ist die Lösung, da sie Plasma nutzt, um Reaktionen bei viel niedrigeren Temperaturen zu ermöglichen.

- Wenn Ihr Hauptaugenmerk auf der Herstellung ultra-harter Hochleistungsbeschichtungen für Werkzeuge oder Optiken liegt: Spezialisierte Methoden wie die Hot-Filament-CVD (für Diamantfilme) sind speziell für diese anspruchsvollen Anwendungen konzipiert.

Letztendlich ist die chemische Gasphasenabscheidung eine grundlegende Technologie, die es Ingenieuren ermöglicht, Materialien und Geräte von Grund auf neu aufzubauen.

Zusammenfassungstabelle:

| Vorteil | Beschreibung |

|---|---|

| Hohe Reinheit | Verwendet reine Gase für eine saubere, kontrollierte Filmbeschichtung mit minimalen Verunreinigungen. |

| Gleichmäßige Beschichtungen | Gewährleistet eine gleichmäßige Filmdicke über Oberflächen, ideal für komplexe Geometrien. |

| Materialvielfalt | Scheidet Metalle, Keramiken, Graphen und mehr ab, indem die Vorläufergase geändert werden. |

| Konforme Abdeckung | Bedeckt Bereiche, die nicht in Sichtlinie liegen, perfekt für komplizierte Teile und Innenflächen. |

| Skalierbarkeit | Lässt sich leicht für die industrielle Produktion anpassen und unterstützt die Hochdurchsatzfertigung. |

Sind Sie bereit, die Fähigkeiten Ihres Labors mit fortschrittlichen CVD-Lösungen zu erweitern? Bei KINTEK nutzen wir außergewöhnliche F&E und die eigene Fertigung, um maßgeschneiderte Hochtemperatur-Ofenlösungen für vielfältige Labore anzubieten. Unsere Produktlinie umfasst Muffel-, Rohr-, Drehrohröfen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme, die alle durch starke Tiefenanpassung unterstützt werden, um Ihren einzigartigen experimentellen Anforderungen gerecht zu werden. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Expertise Ihnen helfen kann, eine überlegene Filmdeposition zu erzielen und Ihre Prozesse zu optimieren!

Visuelle Anleitung

Ähnliche Produkte

- RF-PECVD-System Hochfrequenzplasma-unterstützte chemische Gasphasenabscheidung

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

- Dia-PECVD-Rohrofen mit Flüssigvergaser PECVD-Maschine

- CVD-Rohrofenmaschine mit mehreren Heizzonen für die chemische Gasphasenabscheidung

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

Andere fragen auch

- Was ist PECVD und wie unterscheidet es sich von herkömmlichem CVD? Entriegelung der Abscheidung von dünnen Schichten bei niedrigen Temperaturen

- Was sind die Hauptkomponenten eines PECVD-Systems? Entdecken Sie die Niedertemperatur-Dünnschichtabscheidung

- Wie funktioniert die plasmaunterstützte chemische Gasphasenabscheidung? Erzielung von Niedertemperatur-Dünnschichtabscheidung hoher Qualität

- Was ist PECVD-Ausrüstung? Ein Leitfaden zur Niedertemperatur-Dünnschichtabscheidung

- Was ist die Anwendung der plasmaunterstützten chemischen Gasphasenabscheidung? Ermöglichen von Hochleistungsdünnschichten bei niedrigeren Temperaturen