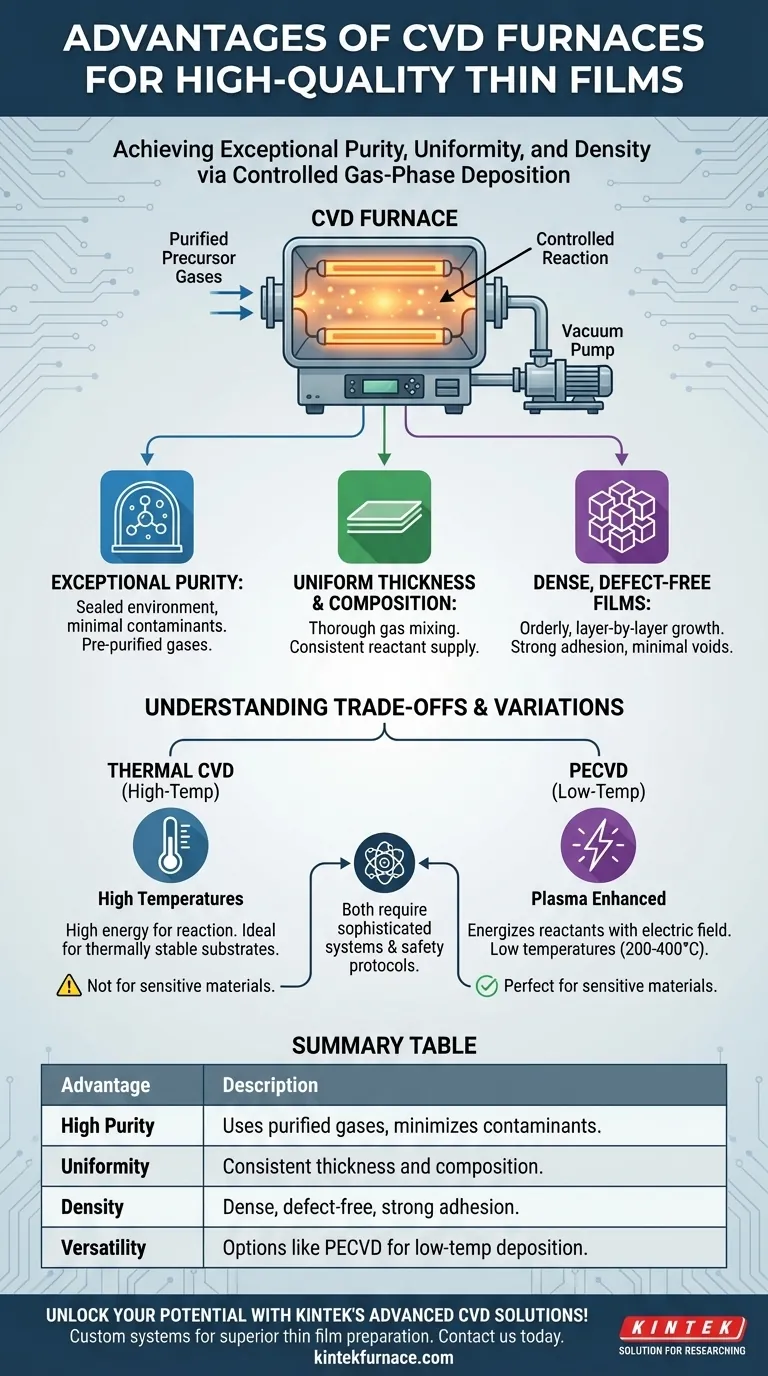

Der Hauptvorteil eines CVD-Ofens ist seine Fähigkeit, außergewöhnlich hochwertige dünne Schichten zu erzeugen, die sich durch hohe Reinheit, Gleichmäßigkeit und Dichte auszeichnen. Dies wird dadurch erreicht, dass der chemische Gasphasenabscheidungsprozess (CVD) in der Gasphase abläuft, was eine präzise Kontrolle über die Mischung der Reaktanten und die Abscheidungsbedingungen ermöglicht. Dadurch werden Verunreinigungen minimiert und eine konsistente Filmschichtstruktur über das gesamte Substrat gewährleistet.

Die Stärke eines CVD-Ofens liegt nicht in der Hitze selbst, sondern in seiner Fähigkeit, eine hochkontrollierte gasförmige Umgebung zu schaffen. Diese Kontrolle über die Gasreinheit und die Reaktionsbedingungen ist der grundlegende Grund, warum CVD durchweg Schichten mit überlegenen Materialeigenschaften für anspruchsvolle Anwendungen wie Halbleiter liefert.

Die Grundlage der CVD-Qualität: Der Vorteil der Gasphase

Die Kernstärke des CVD-Verfahrens besteht darin, dass der Film aus gasförmigen Vorläufermolekülen aufgebaut wird. Dieses grundlegende Prinzip ermöglicht seine Hauptvorteile gegenüber anderen Abscheidungsmethoden.

Erreichen außergewöhnlicher Reinheit

Der Prozess beginnt mit Vorläufergasen, die auf extrem hohe Reinheitsgrade gereinigt werden können, bevor sie überhaupt in die Reaktionskammer gelangen.

Da die gesamte Reaktion in einer versiegelten, kontrollierten Gasphasenumgebung stattfindet, wird das Risiko der Einschleppung fester oder flüssiger Verunreinigungen praktisch eliminiert. Dies ist ein deutlicher Vorteil gegenüber lösungsmittelbasierten Techniken.

Gewährleistung gleichmäßiger Dicke und Zusammensetzung

Innerhalb des Ofens vermischen sich die gasförmigen Reaktanden gründlich, wodurch eine konstante Konzentration an Vorläufermolekülen über die gesamte Oberfläche des Substrats verfügbar ist.

Diese gleichmäßige Zufuhr von Reaktanden führt direkt zu einem Film mit sehr konsistenter Dicke und chemischer Zusammensetzung, was für die Herstellung zuverlässiger elektronischer Bauteile von entscheidender Bedeutung ist.

Erzeugung dichter, defektfreier Schichten

Die kontrollierte chemische Reaktion ermöglicht es den Atomen, sich geordnet, Schicht für Schicht auf dem Substrat abzuscheiden.

Dieser methodische Wachstumsprozess führt zu einer dichten Schichtstruktur mit starker Haftung und minimalen Hohlräumen oder Pinholes, was zu überlegenen mechanischen und elektrischen Eigenschaften führt.

Verständnis der Kompromisse und Variationen

Obwohl der CVD-Prozess leistungsstark ist, ist er keine Einheitslösung. Das Verständnis seiner Einschränkungen und Variationen ist für die richtige Anwendung von entscheidender Bedeutung.

Die Anforderung hoher Temperaturen

Die traditionelle thermische CVD ist auf hohe Temperaturen angewiesen, um die zur Aufspaltung der Vorläufergase und zur Initiierung der chemischen Reaktion auf dem Substrat erforderliche Aktivierungsenergie bereitzustellen.

Diese Anforderung hoher Temperaturen kann die Abscheidung von Schichten auf temperaturempfindlichen Materialien wie Polymeren oder Halbleiterwafern, die bereits empfindliche, vorgefertigte Strukturen enthalten, ungeeignet machen.

Die Tieftemperaturlösung: PECVD

Die Plasma-Enhanced Chemical Vapor Deposition (PECVD) ist eine wichtige Variante, die die Temperaturbeschränkung überwindet. Sie verwendet ein elektrisches Feld, um ein Plasma innerhalb des Ofens zu erzeugen.

Dieses Plasma regt die Reaktorgase an und liefert die für die Abscheidung erforderliche Energie, ohne dass extreme Hitze erforderlich ist. PECVD kann qualitativ hochwertige Schichten bei viel niedrigeren Temperaturen herstellen, typischerweise zwischen 200 °C und 400 °C.

Komplexität und Sicherheit der Vorläuferstoffe

CVD-Anlagen umfassen hochentwickelte Vakuumkammern, hochreine Gasversorgungssysteme und Abluftmanagement. Dies kann die Komplexität und die Kosten im Vergleich zu einigen einfacheren Abscheidungsmethoden erhöhen.

Darüber hinaus sind viele bei CVD verwendete Vorläufergase giftig, entzündlich oder korrosiv, was strenge Sicherheitsprotokolle und Handhabungsverfahren erfordert.

Die richtige Wahl für Ihr Ziel treffen

Ihre Wahl zwischen verschiedenen CVD-Methoden hängt vollständig von den spezifischen Anforderungen Ihres Substrats und den gewünschten Eigenschaften der Endschicht ab.

- Wenn Ihr Hauptaugenmerk auf maximaler Reinheit und Kristallinität auf einem thermisch stabilen Substrat liegt: Die herkömmliche thermische CVD ist aufgrund ihres Hochtemperaturprozesses oft die ideale Wahl.

- Wenn Ihr Hauptaugenmerk auf der Abscheidung hochwertiger Schichten auf temperaturempfindlichen Materialien liegt: Die Plasma-Enhanced CVD (PECVD) ist die überlegene Option, da sie die Abscheidung bei wesentlich niedrigeren Temperaturen erreicht.

Letztendlich ermöglicht Ihnen das Verständnis des Zusammenspiels von Temperatur, Plasma und Gassteuerung die Auswahl der präzisen Abscheidungstechnik für Ihre spezifische Anwendung.

Zusammenfassungstabelle:

| Vorteil | Beschreibung |

|---|---|

| Hohe Reinheit | Verwendet gereinigte Gase in einer versiegelten Umgebung, um Verunreinigungen zu minimieren. |

| Gleichmäßigkeit | Gewährleistet konsistente Dicke und Zusammensetzung über das Substrat. |

| Dichte | Erzeugt dichte, defektfreie Schichten mit starker Haftung und minimalen Hohlräumen. |

| Vielseitigkeit | Umfasst Optionen wie PECVD für die Tieftemperaturabscheidung auf empfindlichen Materialien. |

Entfesseln Sie das volle Potenzial Ihres Labors mit den fortschrittlichen CVD-Ofenlösungen von KINTEK! Durch die Nutzung hervorragender F&E- und Inhouse-Fertigung bieten wir verschiedenen Laboren Hochtemperatur-Ofenoptionen wie CVD/PECVD-Systeme, Muffel-, Rohr-, Dreh-, Vakuum- und Atmosphärenöfen an. Unsere starke Fähigkeit zur Tiefenanpassung stellt sicher, dass wir Ihre einzigartigen experimentellen Anforderungen für die überlegene Dünnschichtpräparation genau erfüllen. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere maßgeschneiderten Lösungen Ihre Forschungs- und Produktionseffizienz steigern können!

Visuelle Anleitung

Ähnliche Produkte

- Sonderanfertigung Vielseitiger CVD-Rohrofen Chemische Gasphasenabscheidung CVD-Ausrüstung Maschine

- CVD-Rohrofenmaschine mit mehreren Heizzonen für die chemische Gasphasenabscheidung

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

- Dia-PECVD-Rohrofen mit Flüssigvergaser PECVD-Maschine

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

Andere fragen auch

- Wo wird ein CVD-Rohrofen häufig eingesetzt? Unverzichtbar für Hightech-Materialien und Elektronik

- Wie funktioniert ein CVD-Rohrofen? Präzise Dünnschichtabscheidung für Ihr Labor erreichen

- Welche Temperaturbereiche können ein CVD-Rohrofen mit unterschiedlichen Rohrmaterialien erreichen? Schalten Sie hochpräzise Hochtemperaturmessungen für Ihr Labor frei

- Warum ist ein CVD-Rohrofen für die Materialwissenschaft und Nanotechnologie unerlässlich? Erschließen Sie Präzision bei der Materialsynthese

- Welche Rolle spielen CVD-Rohröfen-Sinteranlagen bei der Synthese von 2D-Materialien? Ermöglichung von hochwertigem Atomlagenwachstum