Im Kern bietet die chemische Gasphasenabscheidung (CVD) eine leistungsstarke Reihe von Vorteilen, die sich auf ihre Fähigkeit konzentrieren, hochreine, gleichmäßige und präzise kontrollierte dünne Schichten auf einer Vielzahl von Oberflächen zu erzeugen. Im Gegensatz zu physikalischen Abscheideverfahren, bei denen Material auf eine Oberfläche gesprüht wird, züchtet CVD einen Film aus chemischen Vorläufern, wodurch komplexe Formen gleichmäßig beschichtet und Materialien von außergewöhnlicher Qualität hergestellt werden können. Dies macht sie in Bereichen von der Mikroelektronik bis hin zu fortschrittlichen Materialien unverzichtbar.

Der grundlegende Vorteil der CVD besteht nicht nur darin, ein Material aufzutragen, sondern eine neue Oberfläche von Grund auf atomar zu gestalten. Sie verwandelt ein passives Substrat in eine funktionale Komponente, indem ein hochreiner Film gezüchtet wird, der sich perfekt an seine Geometrie anpasst.

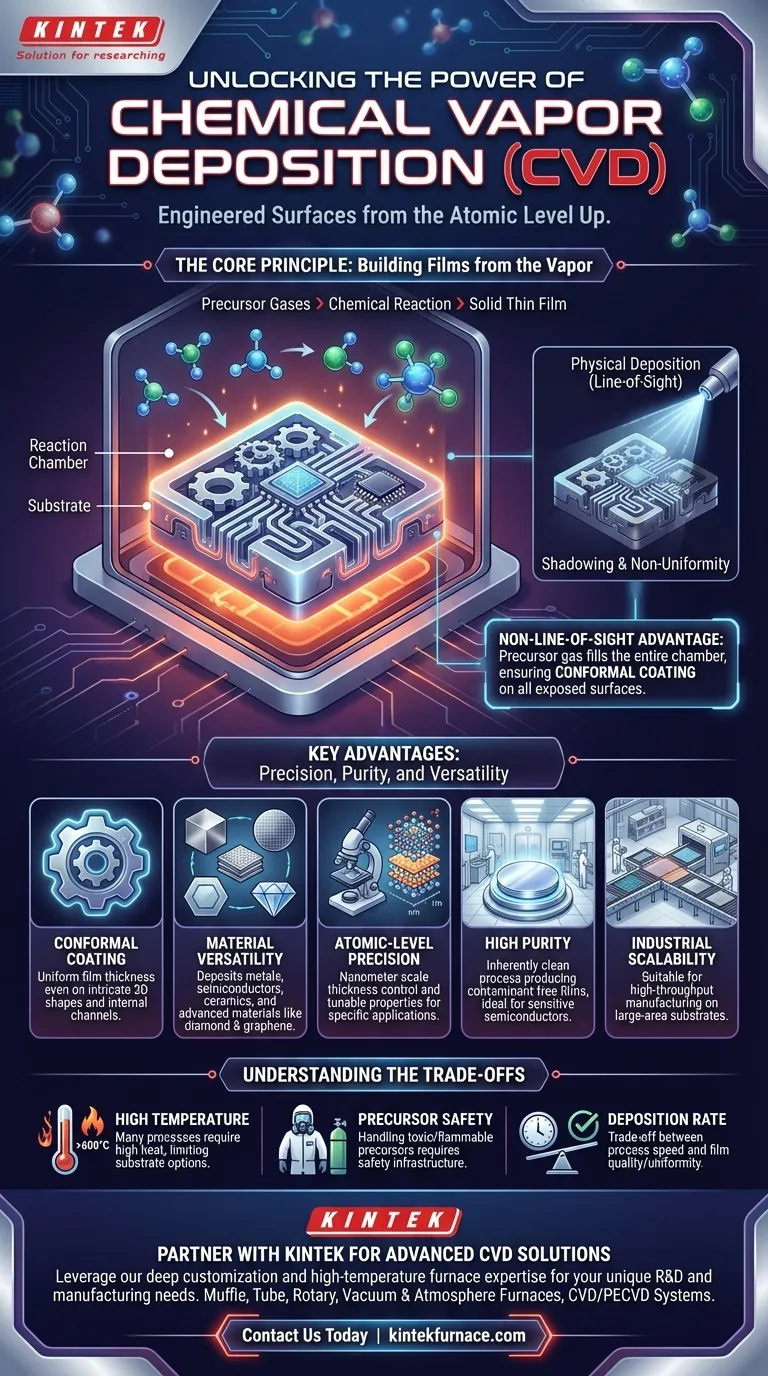

Das Kernprinzip: Filme aus der Dampfphase aufbauen

Um die Vorteile der CVD zu verstehen, muss man zunächst begreifen, wie sie funktioniert. Es handelt sich im Grunde um einen Syntheseprozess, nicht nur um einen Anwendungsprozess.

Was ist chemische Gasphasenabscheidung?

Bei der CVD werden ein oder mehrere flüchtige Vorläufergase in eine Reaktionskammer eingeführt, die das zu beschichtende Objekt enthält, bekannt als Substrat. Dem System wird Energie zugeführt, typischerweise in Form von hoher Hitze.

Diese Energie bewirkt, dass die Vorläufergase in der Nähe des Substrats reagieren oder sich zersetzen. Die festen Nebenprodukte dieser chemischen Reaktion lagern sich dann auf dem Substrat ab und bilden allmählich einen dünnen, festen Film.

Der Vorteil der „Nicht-Sichtlinie“

Da der Vorläufer ein Gas ist, füllt es die gesamte Reaktionskammer und umgibt das Substrat von allen Seiten. Die chemische Reaktion und die anschließende Abscheidung erfolgen auf jeder freiliegenden Oberfläche.

Diese Eigenschaft der Nicht-Sichtlinie ist ein entscheidender Vorteil. Sie ermöglicht es der CVD, eine hochgradig konforme Beschichtung zu erzeugen, was bedeutet, dass der Film auch auf komplexen, dreidimensionalen Formen mit inneren Kanälen oder komplizierten Merkmalen eine einheitliche Dicke aufweist.

Wichtige Vorteile im Detail

Die Prinzipien der gasphasenbasierten Reaktion und der gleichmäßigen Abscheidung führen zu den Hauptvorteilen der CVD.

Unübertroffene Materialvielfalt

Durch die sorgfältige Auswahl der Vorläufergase und der Reaktionsbedingungen kann die CVD eine außergewöhnlich breite Palette von Materialien abscheiden. Dazu gehören Metalle, Halbleiter, Keramiken wie Siliziumnitrid und sogar fortschrittliche Kohlenstoffformen wie Diamant und Graphen. Dies macht sie zu einem bevorzugten Verfahren für die Herstellung funktionaler Schutzbeschichtungen gegen Korrosion und Verschleiß.

Präzision und Kontrolle auf atomarer Ebene

CVD bietet eine außergewöhnliche Kontrolle über den Endfilm. Ingenieure können die Filmdicke bis auf den Nanometerbereich genau regulieren, indem sie die Abscheidedauer, die Gaskonzentrationen und die Temperatur anpassen. Darüber hinaus können die Zusammensetzung und Mikrostruktur des Films fein abgestimmt werden, um spezifische elektrische, optische oder mechanische Eigenschaften zu erzielen.

Außergewöhnliche Reinheit und Qualität

Der Aufbau eines Films aus gasförmigen chemischen Vorläufern ist ein inhärent sauberer Prozess. Dies führt zu Filmen von sehr hoher Reinheit, frei von Verunreinigungen, die oft in Massenmaterialien vorhanden sind. Diese Reinheit ist für Anwendungen wie die Halbleiterfertigung, bei denen selbst Spuren von Verunreinigungen einen Mikrochip ruinieren können, nicht verhandelbar.

Industrielle Skalierbarkeit

Obwohl es sich um einen hochpräzisen Prozess handelt, ist CVD nicht auf Labore beschränkt. Die Technologie ist für die industrielle Fertigung gut skalierbar und kann großflächige Substrate (wie Siliziumwafer oder Architekturglas) beschichten und eine Fertigung mit hohem Durchsatz ermöglichen.

Die Kompromisse verstehen

Kein Prozess ist ohne seine Einschränkungen. Objektivität erfordert die Anerkennung der Herausforderungen im Zusammenhang mit CVD.

Hohe Temperaturanforderungen

Viele CVD-Prozesse, insbesondere die thermische CVD, erfordern sehr hohe Temperaturen (oftmals >600 °C), um die notwendigen chemischen Reaktionen auszulösen. Dies kann die Arten von Substraten einschränken, die verwendet werden können, da Materialien mit niedrigem Schmelzpunkt oder temperaturempfindliche Materialien beschädigt werden können.

Vorläuferchemie und Sicherheit

Das „Chemische“ in CVD beinhaltet den Umgang mit Vorläufergasen, die stark giftig, entzündlich oder korrosiv sein können. Dies erfordert erhebliche Investitionen in Sicherheitsinfrastruktur, Gasversorgungssysteme und Abluftbehandlung und erhöht die betriebliche Komplexität und die Kosten.

Abscheiderate vs. Qualität

Obwohl CVD für einige Materialien hohe Abscheideraten erzielen kann, gibt es oft einen Kompromiss zwischen Geschwindigkeit und Filmqualität. Prozesse, die auf höchste Reinheit und gleichmäßigste Filme optimiert sind, sind oft langsamer, was den Durchsatz für Anwendungen beeinträchtigen kann, die sehr dicke Beschichtungen erfordern.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl von CVD hängt vollständig von den technischen Anforderungen Ihres Projekts ab.

- Wenn Ihr Hauptaugenmerk auf der Herstellung komplexer Mikrobauteile liegt: Die Präzision auf atomarer Ebene und die außergewöhnliche Reinheit von CVD sind unerlässlich für die Herstellung zuverlässiger Transistoren und integrierter Schaltkreise.

- Wenn Ihr Hauptaugenmerk auf der Beschichtung komplizierter 3D-Teile liegt: Die Nicht-Sichtlinienfähigkeit von CVD gewährleistet eine vollständige und gleichmäßige Abdeckung, wo andere Methoden versagen würden.

- Wenn Ihr Hauptaugenmerk auf der Herstellung von Hochleistungsmaterialien liegt: CVD bietet die einzigartige Vielseitigkeit, um spezielle, hochreine Filme wie synthetischen Diamanten, Siliziumkarbid oder Graphen abzuscheiden.

Letztendlich liegt die Stärke der chemischen Gasphasenabscheidung in ihrer Fähigkeit, die Materialoberfläche grundlegend für eine bestimmte Leistung zu gestalten.

Zusammenfassungstabelle:

| Vorteil | Beschreibung |

|---|---|

| Konforme Beschichtung | Einheitliche Filmdicke auf komplexen 3D-Formen durch Nicht-Sichtlinien-Abscheidung. |

| Materialvielfalt | Abscheidung von Metallen, Halbleitern, Keramiken und fortschrittlichen Materialien wie Diamant und Graphen. |

| Präzision auf atomarer Ebene | Nanometergenaue Dickenkontrolle und abstimmbare Filmeigenschaften für spezifische Anwendungen. |

| Hohe Reinheit | Sauberer Prozess, der kontaminationsfreie Filme erzeugt, ideal für empfindliche Anwendungen wie Halbleiter. |

| Industrielle Skalierbarkeit | Geeignet für die Fertigung mit hohem Durchsatz auf großflächigen Substraten. |

Entfesseln Sie das volle Potenzial der chemischen Gasphasenabscheidung für Ihr Labor! Durch die Nutzung hervorragender F&E- und Inhouse-Fertigung bietet KINTEK verschiedenen Laboren fortschrittliche Hochtemperatur-Ofenlösungen. Unser Produktportfolio, einschließlich Muffel-, Rohr-, Drehrohröfen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systemen, wird durch unsere starke Fähigkeit zur Tiefenanpassung ergänzt, um einzigartige experimentelle Anforderungen präzise zu erfüllen. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere maßgeschneiderten CVD-Systeme Ihre Materialtechnik und Produktionseffizienz verbessern können!

Visuelle Anleitung

Ähnliche Produkte

- RF-PECVD-System Hochfrequenzplasma-unterstützte chemische Gasphasenabscheidung

- Sonderanfertigung Vielseitiger CVD-Rohrofen Chemische Gasphasenabscheidung CVD-Ausrüstung Maschine

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

- Dia-PECVD-Rohrofen mit Flüssigvergaser PECVD-Maschine

- CVD-Rohrofenmaschine mit mehreren Heizzonen für die chemische Gasphasenabscheidung

Andere fragen auch

- Welche Gase werden im PECVD-System verwendet? Optimieren Sie die Dünnschichtabscheidung mit präziser Gasauswahl

- Wie funktioniert Plasma-Gasphasenabscheidung? Eine Niedertemperaturlösung für fortschrittliche Beschichtungen

- Wie funktioniert die plasmaunterstützte chemische Gasphasenabscheidung? Erzielung von Niedertemperatur-Dünnschichtabscheidung hoher Qualität

- Was ist die Anwendung der plasmaunterstützten chemischen Gasphasenabscheidung? Ermöglichen von Hochleistungsdünnschichten bei niedrigeren Temperaturen

- Was ist PECVD-Ausrüstung? Ein Leitfaden zur Niedertemperatur-Dünnschichtabscheidung