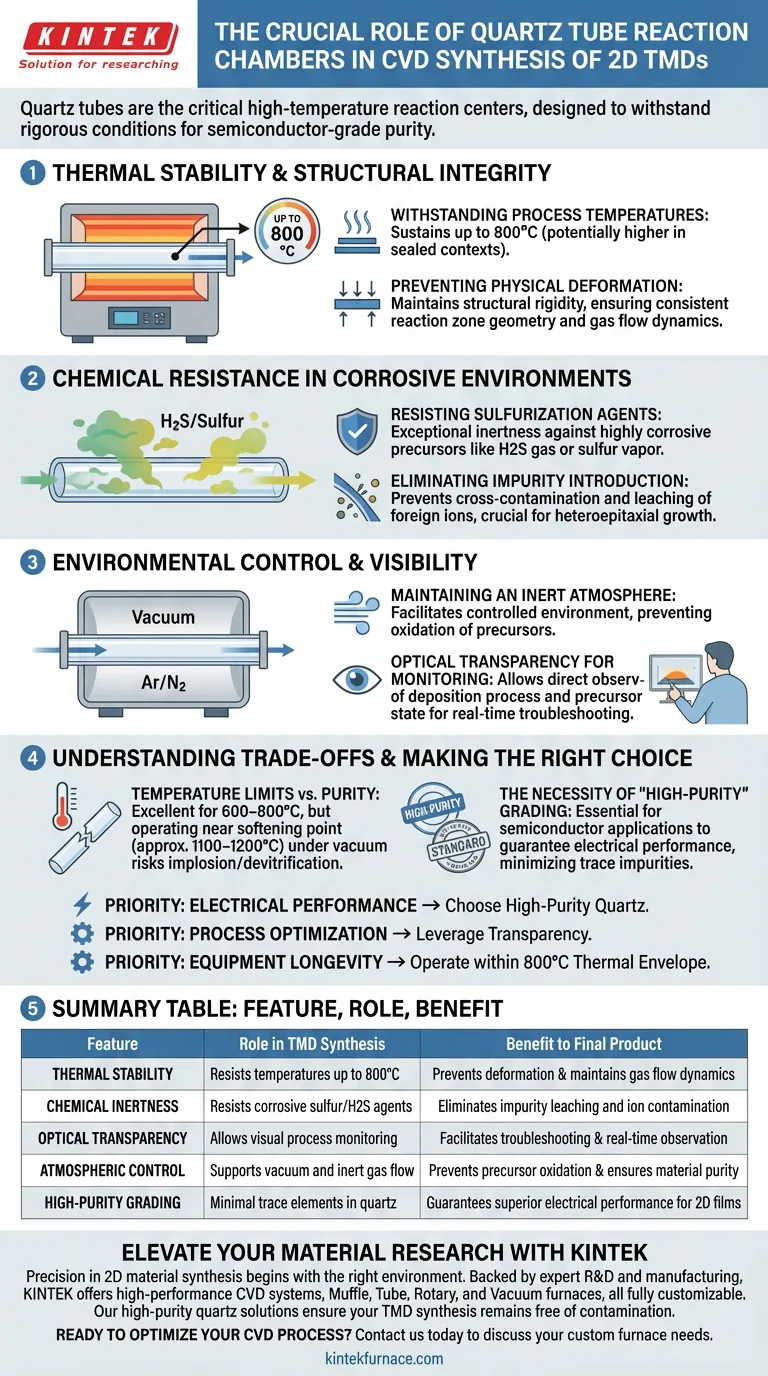

Das Quarzrohr fungiert als kritisches Hochtemperatur-Reaktionszentrum in chemischen Gasphasenabscheidungs (CVD)-Systemen und wird speziell ausgewählt, um den strengen Bedingungen standzuhalten, die für die Synthese von 2D-Übergangsmetall-Dichalkogeniden (TMDs) erforderlich sind. Es bietet ein physikalisch stabiles Gefäß, das Temperaturen von bis zu 800 °C ohne Verformung widersteht und gleichzeitig chemisch inert gegenüber korrosiven Gasen wie H2S (Schwefelwasserstoff) bleibt, wodurch sichergestellt wird, dass die synthetisierten Materialien frei von Verunreinigungsionen sind.

Kernbotschaft Das Quarzrohr ist nicht nur ein Behälter; es ist eine aktive Isolationsbarriere, die Reinheit in Halbleiterqualität gewährleistet. Seine Hauptfunktion besteht darin, dem korrosiven Sulfidierungsprozess und extremer thermischer Belastung standzuhalten und das Auslaugen von Verunreinigungen zu verhindern, die andernfalls die elektrische Leistung empfindlicher 2D-Materialien beeinträchtigen würden.

Thermische Stabilität und strukturelle Integrität

Widerstandsfähigkeit gegenüber Prozesstemperaturen

Die Synthese von TMDs erfordert erhöhte Temperaturen, um die chemische Reaktion zu erleichtern. Ein industrielles Quarzrohr fungiert als robuste Kammer, die Temperaturen bis zu 800 °C (und in bestimmten geschlossenen Kontexten möglicherweise höher) aufrechterhalten kann.

Verhinderung von physikalischer Verformung

Bei diesen hohen Prozesstemperaturen erweichen oder verziehen sich viele Materialien. Quarz behält seine strukturelle Steifigkeit und sorgt dafür, dass die Geometrie der Reaktionszone konstant bleibt. Diese Stabilität ist entscheidend für die Aufrechterhaltung einer konsistenten Gasströmungsdynamik über das Substrat.

Chemische Beständigkeit in korrosiven Umgebungen

Beständigkeit gegen Sulfidierungsmittel

Die TMD-Synthese beinhaltet oft hochkorrosive Vorläufer, wie z. B. H2S-Gas oder Schwefel-Dampf. Das Quarzrohr weist eine außergewöhnliche chemische Inertheit auf und widersteht Korrosion, die Metall- oder Keramikrohre geringerer Qualität schnell verschleißen würde.

Eliminierung der Einführung von Verunreinigungen

Die wichtigste Rolle des Quarzrohrs ist die Verhinderung von Kreuzkontamination. Durch die Beständigkeit gegen chemische Erosion stellt das Rohr sicher, dass keine Fremdionen von den Kammerwänden in die Reaktionsumgebung gelangen. Dies ist unerlässlich für das heteroepitaktische Wachstum von Materialien wie MoS2, bei denen selbst Spuren von Verunreinigungen elektrische Schnittstellen ruinieren können.

Umweltkontrolle und Sichtbarkeit

Aufrechterhaltung einer inerten Atmosphäre

Das Rohr ermöglicht eine kontrollierte Umgebung, oft unter Vakuum oder Inertgasstrom. Es verhindert die Oxidation von Vorläufern und stellt sicher, dass die Rohmaterialien (wie Metall- und Schwefelpulver) nur miteinander reagieren und nicht mit Luftsauerstoff.

Optische Transparenz zur Überwachung

Im Gegensatz zu undurchsichtigen Keramikrohren bietet Quarz optische Transparenz. Dies ermöglicht es den Bedienern, den Abscheidungsprozess und den Zustand der Vorläufer direkt zu beobachten. Diese Sichtbarkeit ist entscheidend für die Fehlerbehebung und die Gewährleistung der "sauberen" Umgebung, die erforderlich ist, um eine Kontamination von Dünnschichten zu verhindern.

Verständnis der Kompromisse

Temperaturgrenzen vs. Reinheit

Während Quarz für die TMD-Synthese (typischerweise 600–800 °C) hervorragend geeignet ist, hat er im Vergleich zu Aluminiumoxidkeramiken eine obere Temperaturgrenze. Der Betrieb von Quarz zu nahe an seinem Erweichungspunkt (ca. 1100–1200 °C) unter Vakuum kann zu Implosion oder Entglasung (Kristallisation) führen, was das Rohr zerstört.

Die Notwendigkeit einer "hoch-reinen" Einstufung

Nicht jeder Quarz ist gleich. Standard-Quarzglas kann Spuren von Verunreinigungen enthalten, die sich bei hohen Temperaturen diffundieren. Für Halbleiteranwendungen müssen Sie hoch-reinen Quarz in Industriequalität verwenden, um die elektrische Leistung des endgültigen 2D-Materials zu garantieren.

Die richtige Wahl für Ihr Ziel treffen

Wenn Sie eine Reaktionskammer für die TMD-Synthese auswählen, richten Sie Ihre Wahl an Ihrer spezifischen Forschungs- oder Produktionsmetrik aus:

- Wenn Ihr Hauptaugenmerk auf der elektrischen Leistung liegt: Priorisieren Sie hoch-reine Quarzsorten, um Ionenauslaugung zu vermeiden und eine makellose Halbleiterschnittstelle zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf der Prozessoptimierung liegt: Nutzen Sie die Transparenz des Quarzes, um die Verflüchtigung von Vorläufern und die Strömungsdynamik in Echtzeit visuell zu überwachen.

- Wenn Ihr Hauptaugenmerk auf der Langlebigkeit der Ausrüstung liegt: Stellen Sie sicher, dass Sie sich strikt innerhalb des angegebenen 800 °C-Temperaturbereichs bewegen, um Verformungen über wiederholte Heizzyklen hinweg zu vermeiden.

Der Erfolg der CVD-Synthese beruht darauf, dass das Quarzrohr als unsichtbarer Schild dient – chemisch inert, thermisch stabil und transparent.

Zusammenfassungstabelle:

| Merkmal | Rolle bei der TMD-Synthese | Nutzen für das Endprodukt |

|---|---|---|

| Thermische Stabilität | Widersteht Temperaturen bis 800°C | Verhindert Verformung & erhält die Gasströmungsdynamik |

| Chemische Inertheit | Widersteht korrosiven Schwefel-/H2S-Mitteln | Eliminiert Verunreinigungs-Auslaugung und Ionen-Kontamination |

| Optische Transparenz | Ermöglicht visuelle Prozessüberwachung | Erleichtert Fehlerbehebung & Echtzeit-Beobachtung |

| Atmosphärenkontrolle | Unterstützt Vakuum- und Inertgasfluss | Verhindert Vorläufer-Oxidation & gewährleistet Materialreinheit |

| Hoch-reine Einstufung | Minimale Spurenelemente im Quarz | Garantiert überlegene elektrische Leistung für 2D-Filme |

Erweitern Sie Ihre Materialforschung mit KINTEK

Präzision bei der Synthese von 2D-Materialien beginnt mit der richtigen Umgebung. Unterstützt durch F&E und Fertigungsexpertise bietet KINTEK Hochleistungs-CVD-Systeme, Muffel-, Rohr-, Dreh- und Vakuumöfen, die alle vollständig an Ihre individuellen Laboranforderungen angepasst werden können. Unsere hoch-reinen Quarz-Lösungen stellen sicher, dass Ihre TMD-Synthese frei von Kontaminationen bleibt und bieten gleichzeitig die thermische Stabilität, die für konsistente Ergebnisse erforderlich ist.

Bereit, Ihren CVD-Prozess zu optimieren? Kontaktieren Sie uns noch heute, um Ihre kundenspezifischen Ofenanforderungen zu besprechen und zu sehen, wie unsere Expertise Ihre Innovation vorantreiben kann.

Visuelle Anleitung

Referenzen

- Jungtae Nam, Keun‐Soo Kim. Tailored Synthesis of Heterogenous 2D TMDs and Their Spectroscopic Characterization. DOI: 10.3390/nano14030248

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- Vertikaler Labor-Quarz-Rohrofen Rohrofen

- Sonderanfertigung Vielseitiger CVD-Rohrofen Chemische Gasphasenabscheidung CVD-Ausrüstung Maschine

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- Labor-Quarz-Rohrofen RTP Heiz-Rohrofen

Andere fragen auch

- Welche technischen Anforderungen beeinflussen die externe thermische Festigkeit von Ofenrohren? Optimierung für Hochtemperaturanwendungen

- Was ist Flash Vacuum Pyrolyse (FVP) und wie wird ein Rohrofen bei diesem Verfahren eingesetzt? Entsperren Sie chemische Reaktionen bei hohen Temperaturen

- Was ist das grundlegende Funktionsprinzip eines Rohrofens? Präzises Heizen für die Materialverarbeitung meistern

- Wie trägt ein Rohrofen zur Materialwissenschafts- und Ingenieurforschung bei? Präzision in der Materialsynthese freisetzen

- Was sind die Hauptvorteile der Verwendung eines Rohrofens? Erreichen Sie eine präzise thermische Kontrolle für Ihr Labor