Im Kern ergeben sich die Hauptvorteile eines Rohrofens aus seiner Fähigkeit, eine präzise atmosphärische und thermische Kontrolle in einer isolierten Umgebung zu gewährleisten. Diese einzigartige Fähigkeit, kombiniert mit seiner einfachen Struktur und betrieblichen Vielseitigkeit, macht ihn zu einem unverzichtbaren Werkzeug für eine breite Palette empfindlicher Materialverarbeitungsprozesse.

Der wahre Wert eines Rohrofens liegt nicht nur in seiner Heizfähigkeit, sondern in seiner Fähigkeit, eine hochkontrollierte und reine Umgebung zu schaffen. Dies macht ihn zur überlegenen Wahl für Prozesse, bei denen die Vermeidung von Kontamination und die Sicherstellung wiederholbarer Ergebnisse nicht verhandelbar sind.

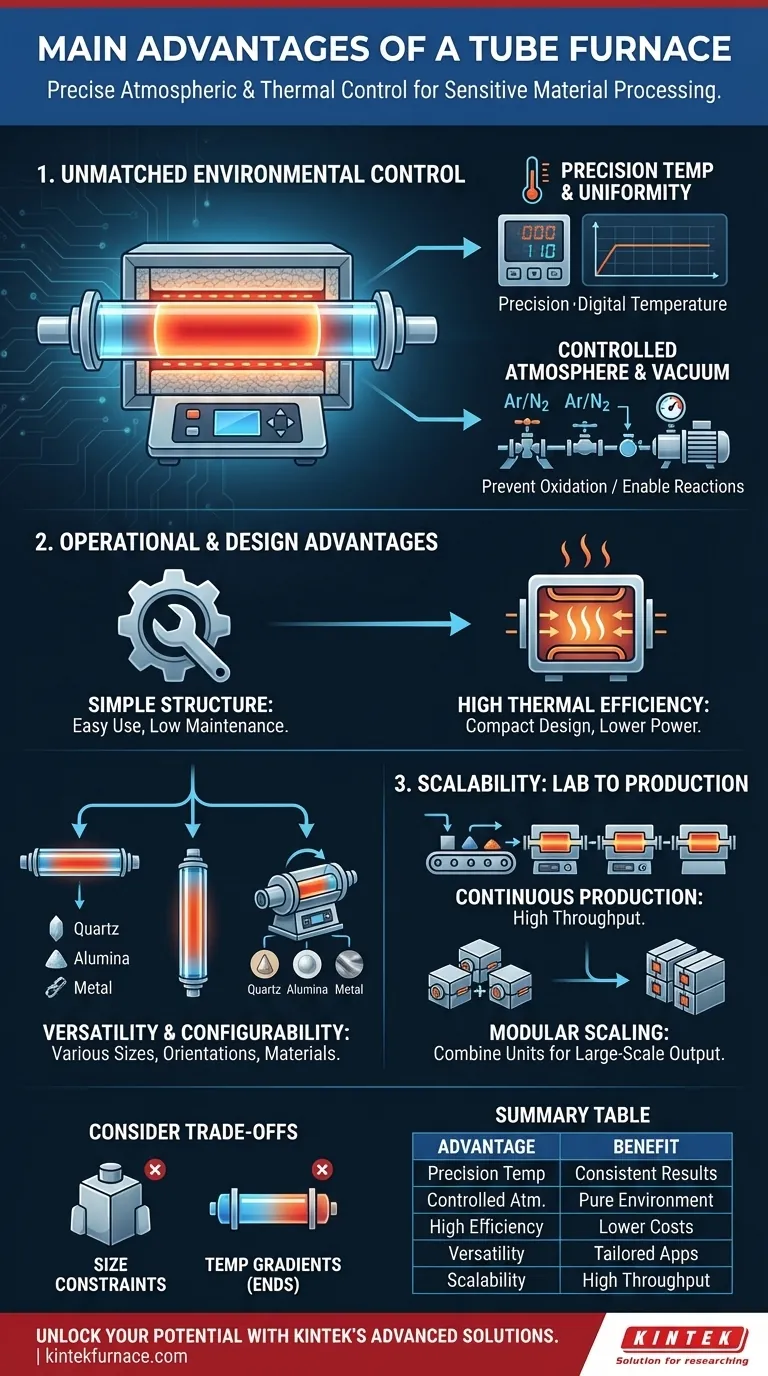

Die Grundlage: Unübertroffene Umweltkontrolle

Das definierende Merkmal eines Rohrofens ist die Einschließung des Prozesses in einem versiegelten Rohr. Diese Konstruktion ist die Quelle seiner bedeutendsten Vorteile.

Präzise Temperaturkontrolle und Gleichmäßigkeit

Die zylindrische Geometrie der Heizkammer fördert auf natürliche Weise eine sehr gleichmäßige Temperaturzone in der Mitte des Rohres. Diese Gleichmäßigkeit ist entscheidend für Prozesse, die eine konsistente Wärmebehandlung über die gesamte Probe erfordern.

Moderne Steuerungen ermöglichen eine präzise Temperaturregelung, wodurch sichergestellt wird, dass experimentelle oder Produktionsparameter zuverlässig reproduziert werden können, was zu konsistenten Daten und qualitativ hochwertigen Ergebnissen führt.

Kontrollierte Atmosphäre und Vakuumbetrieb

Das versiegelte Rohr ist der Schlüssel zur atmosphärischen Kontrolle. Es ermöglicht Ihnen, die Umgebungsluft zu spülen und spezifische Gase einzuleiten, wodurch eine inerte (z. B. Argon, Stickstoff) oder reaktive Atmosphäre geschaffen wird.

Diese Fähigkeit ist unerlässlich, um eine unerwünschte Oxidation empfindlicher Materialien zu verhindern oder bestimmte chemische Reaktionen zu erleichtern, die eine bestimmte gasförmige Umgebung erfordern. Das Rohr kann auch evakuiert werden, um ein Vakuum für Prozesse mit hoher Reinheit zu erzeugen.

Betriebliche und konstruktive Vorteile

Über seine Kernfunktion der Umweltkontrolle hinaus bietet ein Rohrofen erhebliche praktische Vorteile in seiner Konstruktion und seinem Betrieb.

Strukturelle Einfachheit und Benutzerfreundlichkeit

Rohröfen verfügen über eine ausgereifte Technologie und eine unkomplizierte Struktur. Diese Einfachheit führt zu einfacher Bedienung, intuitiven Steuerungen und weniger komplexen Wartungsanforderungen im Vergleich zu komplizierteren Ofensystemen.

Hohe thermische Effizienz

Das kompakte Design, bei dem die Heizelemente eng um das Prozessrohr positioniert sind, minimiert den Wärmeverlust an die Umgebung. Dies führt zu einer höheren thermischen Effizienz und einem geringeren Stromverbrauch bei einer gegebenen Temperatur.

Vielseitigkeit und Konfigurierbarkeit

Diese Öfen sind hochgradig anpassungsfähig. Sie sind in verschiedenen Größen erhältlich und können in horizontalen, vertikalen oder rotierenden Anordnungen konfiguriert werden, um unterschiedlichen Prozessanforderungen gerecht zu werden.

Darüber hinaus kann eine breite Palette von Rohrmaterialien – wie Quarz, Aluminiumoxid oder Metalllegierungen – verwendet werden, sodass der Ofen für verschiedene Temperaturen und chemische Verträglichkeiten maßgeschneidert werden kann.

Der Skalierungsfaktor: Vom Labor zur Produktion

Ein Rohrofen ist nicht nur ein Laborinstrument; seine Konstruktionsprinzipien ermöglichen einen klaren Weg zu größeren Betriebsumfängen.

Eignung für die kontinuierliche Produktion

Im Gegensatz zu einem Kammerofen, der chargenweise arbeitet, eignet sich ein Rohrofen von Natur aus für kontinuierliche oder semi-kontinuierliche Prozesse. Materialien können durch ein Ende des Rohres zugeführt und am anderen Ende entnommen werden, was den Durchsatz erhöht.

Weg zur großtechnischen Fertigung

Für industrielle Anforderungen können mehrere Rohröfen kombiniert und parallel betrieben werden. Dieser modulare Ansatz beim Scaling ermöglicht eine deutliche Steigerung der Produktionskapazität bei gleichzeitiger Beibehaltung der präzisen Prozesskontrolle einer einzelnen Einheit.

Die Kompromisse verstehen

Obwohl der Rohrofen leistungsstark ist, ist er nicht die universelle Lösung für alle Heizaufgaben. Das Verständnis seiner Einschränkungen ist entscheidend.

Einschränkungen bei Probengröße und Geometrie

Die offensichtlichste Einschränkung ist der Innendurchmesser und die Länge des Prozessrohrs. Ein Rohrofen ist ungeeignet für die Verarbeitung großer, sperriger oder unregelmäßig geformter Objekte, die nicht in diese geometrischen Einschränkungen passen. Für solche Teile ist ein Kammer- oder Kastentiegelofen erforderlich.

Inhärente Temperaturgradienten

Obwohl die zentrale Zone des Rohres sehr gleichmäßig ist, fällt die Temperatur zu den kälteren, unbeheizten Enden hin ab. Dieser Gradient muss berücksichtigt werden, indem sichergestellt wird, dass die Probe für konsistente Ergebnisse vollständig in der gleichmäßigen zentralen Heizzone platziert wird.

Die richtige Wahl für Ihre Anwendung treffen

Die Auswahl der richtigen thermischen Verarbeitungsanlage hängt vollständig von Ihrem Hauptziel ab.

- Wenn Ihr Hauptaugenmerk auf Materialreinheit und kontrollierten Reaktionen liegt: Die Fähigkeit, eine spezifische, abgedichtete Atmosphäre zu schaffen, ist der wichtigste Vorteil eines Rohrofens.

- Wenn Ihr Hauptaugenmerk auf Prozesskonsistenz und Wiederholbarkeit liegt: Die ausgezeichnete Temperaturuniformität innerhalb der zentralen Heizzone ist das entscheidende Merkmal, das Sie benötigen.

- Wenn Ihr Hauptaugenmerk auf Prozesseffizienz und zukünftigem Wachstum liegt: Die Eignung für die kontinuierliche Produktion und die Möglichkeit der Skalierung durch Kombination von Einheiten sind seine wichtigsten strategischen Vorteile.

Letztendlich zeichnet sich ein Rohrofen dadurch aus, dass er eine außergewöhnlich kontrollierte Mikroumgebung bietet und die Integrität Ihres Prozesses sowie die Qualität Ihrer Ergebnisse gewährleistet.

Zusammenfassungstabelle:

| Vorteil | Beschreibung |

|---|---|

| Präzise Temperaturkontrolle | Ermöglicht gleichmäßiges Erhitzen und zuverlässige Reproduktion experimenteller Parameter für konsistente Ergebnisse. |

| Kontrollierte Atmosphäre & Vakuum | Ermöglicht inerte oder reaktive Gasumgebungen und Vakuumprozesse, um Kontamination zu verhindern und Reaktionen zu erleichtern. |

| Hohe thermische Effizienz | Kompaktes Design minimiert Wärmeverluste, wodurch der Stromverbrauch und die Betriebskosten gesenkt werden. |

| Vielseitigkeit & Konfigurierbarkeit | Unterstützt verschiedene Größen, Ausrichtungen (horizontal, vertikal, rotierend) und Rohrmaterialien für maßgeschneiderte Anwendungen. |

| Skalierbarkeit für die Produktion | Geeignet für kontinuierliche Prozesse und modulare Skalierung zur Erhöhung des Durchsatzes vom Labor bis zur Industrie. |

Schöpfen Sie das volle Potenzial Ihres Labors mit den fortschrittlichen Hochtemperatur-Ofenlösungen von KINTEK aus! Durch die Nutzung außergewöhnlicher F&E- und Inhouse-Fertigung bieten wir verschiedenen Laboren zuverlässige Rohröfen, Muffelöfen, Vakuum- & Atmosphärenöfen sowie CVD/PECVD-Systeme an. Unsere starke Fähigkeit zur Tiefenanpassung stellt sicher, dass wir Ihre einzigartigen experimentellen Anforderungen präzise erfüllen und so die Effizienz und Ergebnisse verbessern. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere maßgeschneiderten Lösungen Ihre spezifischen Anwendungen unterstützen können!

Visuelle Anleitung

Ähnliche Produkte

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

- Labor-Quarz-Rohrofen RTP Heiz-Rohrofen

- Geteilter Multi-Heizzonen-Drehrohrofen Drehrohrofen

Andere fragen auch

- Welche Sicherheitsmaßnahmen sind beim Betrieb eines Laborrohrrohrofens unerlässlich? Ein Leitfaden zur Unfallverhütung

- Welche Rolle spielt ein Laborrohr-Ofen bei der Karbonisierung von LCNSs? Erreichen Sie 83,8 % Effizienz

- Warum wird ein Rohröfen für die Wärmebehandlung von S/C-Komposit-Kathodenmaterialien verwendet? Optimierung der Batteriestabilität

- Was sind die wichtigsten betrieblichen Überlegungen bei der Verwendung eines Labortiegelofens? Beherrschen Sie Temperatur, Atmosphäre und Sicherheit

- Wie erreicht ein vertikales Rohrofen eine präzise Temperaturregelung? Entriegeln Sie überlegene thermische Stabilität für Ihr Labor