Im Kern wird ein Chemical Vapor Deposition (CVD)-Ofen durch seinen Betriebsdruck, seine Temperatur und die verwendeten chemischen Vorläufer definiert. Die Haupttypen sind Chemical Vapor Deposition bei Atmosphärendruck (APCVD), CVD bei niedrigem Druck (LPCVD), Plasma-Enhanced CVD (PECVD) und Metal-Organic CVD (MOCVD). Jede ist darauf ausgelegt, einen bestimmten Satz von Bedingungen zu schaffen, um die Abscheidung von Dünnschichten für verschiedene Materialien und Anwendungen zu optimieren.

Bei der Wahl zwischen CVD-Ofentypen geht es nicht darum, den „besten“ im Allgemeinen zu finden. Es geht darum, einen strategischen Kompromiss zwischen Abscheidungstemperatur, Betriebsdruck und chemischen Vorläufern einzugehen, um Ihr spezifisches Ziel zu erreichen, sei es die Schichtgleichmäßigkeit, die Abscheidungsrate oder die Materialqualität.

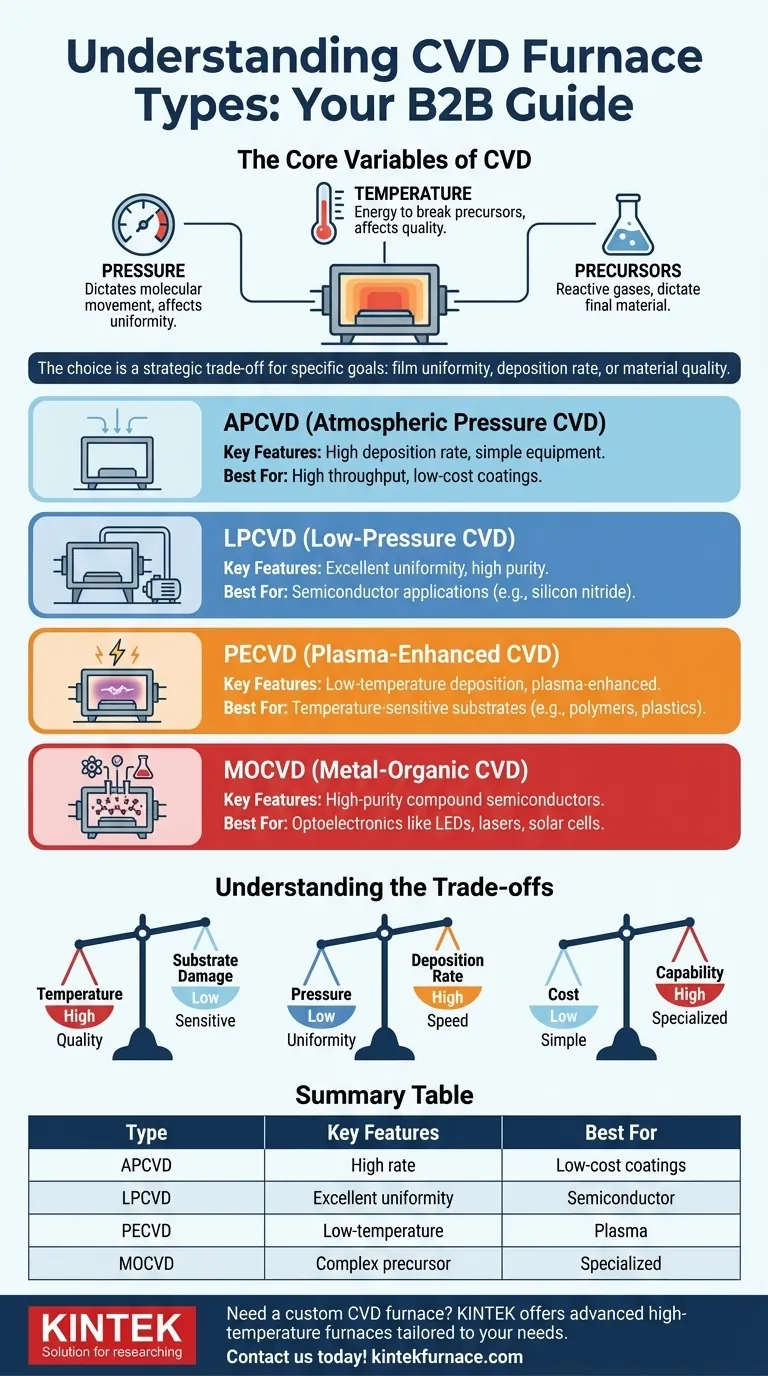

Die Kernvariablen von CVD

Bevor wir spezifische Ofentypen vergleichen, ist es entscheidend, die drei grundlegenden Parameter zu verstehen, die jeden CVD-Prozess definieren. Die Wahl des Ofens ist lediglich eine Wahl darüber, wie Sie diese Variablen steuern möchten.

Die Rolle des Drucks

Der Druck in der Reaktionskammer bestimmt, wie sich Gasmoleküle bewegen und interagieren. Er beeinflusst direkt die Gleichmäßigkeit und Konformität der abgeschiedenen Schicht.

Ein niedrigerer Druck erhöht die mittlere freie Weglänge der Gasmoleküle, wodurch sie weiter reisen können, ohne zu kollidieren. Dies führt zu einer gleichmäßigeren Beschichtung, insbesondere auf komplexen, dreidimensionalen Oberflächen.

Die Rolle der Temperatur

Die Temperatur liefert die Energie, die erforderlich ist, um die Vorläufergase aufzuspalten und die chemische Reaktion auf der Substratoberfläche einzuleiten.

Höhere Temperaturen führen im Allgemeinen zu dichteren, kristallineren und qualitativ hochwertigeren Schichten. Hohe Temperaturen können jedoch empfindliche Substrate beschädigen oder eine unerwünschte Diffusion innerhalb des Materials verursachen.

Die Rolle der Vorläufer

Vorläufer sind die reaktiven Gase, die die Elemente enthalten, die abgeschieden werden sollen. Die Wahl der Vorläuferchemie bestimmt das Endmaterial (z. B. Oxide, Nitride, Carbide) und die für die Reaktion erforderliche Temperatur.

Einige Vorläufer, wie metallorganische Verbindungen, sind hochspezialisiert und erfordern eine spezifische Art von CVD-System (MOCVD), um sie effektiv zu handhaben.

Die primären Arten von CVD-Öfen erklärt

Jeder CVD-Ofentyp bietet eine andere Methode zur Steuerung der Kernvariablen Druck und Temperatur, um unterschiedlichen Anwendungen gerecht zu werden.

Chemical Vapor Deposition bei Atmosphärendruck (APCVD)

APCVD arbeitet bei normalem atmosphärischem Druck. Dies macht die Ausrüstung relativ einfach und kostengünstig, da kein komplexes Vakuumsystem erforderlich ist.

Aufgrund des hohen Drucks können Gasphasenreaktionen auftreten, die möglicherweise zur Partikelbildung führen. Sein Hauptvorteil ist eine hohe Abscheidungsrate, wodurch es sich für Anwendungen eignet, bei denen dicke Schichten erforderlich sind und perfekte Gleichmäßigkeit nicht die Hauptpriorität ist.

Low-Pressure Chemical Vapor Deposition (LPCVD)

LPCVD arbeitet bei reduziertem Druck (einem Teilvakuum). Dies ist aus gutem Grund das Arbeitspferd der Halbleiterindustrie.

Durch die Senkung des Drucks verbessert LPCVD die Schichtgleichmäßigkeit und Konformität (die Fähigkeit, komplexe Formen gleichmäßig zu beschichten) erheblich. Der Kompromiss ist eine langsamere Abscheidungsrate und die höheren Kosten für Vakuumanlagen.

Plasma-Enhanced Chemical Vapor Deposition (PECVD)

PECVD verwendet ein elektrisches Feld, um Plasma (ein ionisiertes Gas) in der Kammer zu erzeugen. Dieses Plasma liefert die Energie, um Vorläufergase aufzuspalten, anstatt sich ausschließlich auf hohe Temperaturen zu verlassen.

Dies ist der Hauptvorteil von PECVD: Es ermöglicht die Abscheidung bei viel niedrigeren Temperaturen. Dies macht es ideal für die Abscheidung von Schichten auf Substraten, die die hohe Hitze von LPCVD oder APCVD nicht vertragen, wie Kunststoffe oder fertig bearbeitete Halbleiterwafer.

Metal-Organic Chemical Vapor Deposition (MOCVD)

MOCVD ist eine spezialisierte Form von CVD, die metallorganische Verbindungen als Vorläufer verwendet. Diese Vorläufer sind für die Herstellung von hochreinen, kristallinen Verbindungshalbleiterschichten unerlässlich.

Diese Technik ist der Goldstandard für die Herstellung von Hochleistungs-Optoelektronik, wie LEDs, Laserdioden und hocheffizienten Solarzellen. Die Ausrüstung ist komplex und teuer, was seinem hochspezialisierten Zweck entspricht.

Die Abwägungen verstehen

Die Auswahl eines CVD-Prozesses beinhaltet immer das Abwägen konkurrierender Faktoren. Das Verständnis dieser Kompromisse ist der Schlüssel zur fundierten Entscheidungsfindung.

Das Dilemma zwischen Temperatur und Qualität

Hohe Prozesstemperaturen (wie bei LPCVD) erzeugen im Allgemeinen qualitativ hochwertigere, stabilere Schichten. Diese Hitze kann jedoch Ihr Substrat oder zuvor hergestellte Bauelementschichten beschädigen. PECVD löst dies, indem es Plasma nutzt, um Abscheidung bei niedriger Temperatur zu ermöglichen, aber die resultierende Schichtqualität kann sich von einem Hochtemperatur-Äquivalent unterscheiden.

Das Gleichgewicht zwischen Druck und Gleichmäßigkeit

Niedriger Druck (LPCVD) ist überlegen für die Erzielung gleichmäßiger Schichten über große Flächen und komplexe Topografien. Hoher Druck (APCVD) bietet schnellere Abscheidungsraten und einfachere Ausrüstung, jedoch auf Kosten dieser Gleichmäßigkeit.

Die Gleichung Kosten vs. Leistungsfähigkeit

Ein APCVD-System ist das einfachste und kostengünstigste. Das Hinzufügen von Vakuumeigenschaften für LPCVD erhöht die Kosten und die Komplexität. Die Integration von Plasma für PECVD oder spezielle Gaszuführung für MOCVD erhöht die Investition weiter, schaltet jedoch Funktionen frei, die mit einfacheren Systemen unmöglich sind.

Die richtige Wahl für Ihre Anwendung treffen

Die Wahl Ihres Ofens sollte ausschließlich von dem Material abhängen, das Sie erzeugen müssen, und dem Substrat, das Sie verwenden.

- Wenn Ihr Hauptaugenmerk auf hohem Durchsatz und niedrigen Kosten für einfache Beschichtungen liegt: APCVD ist aufgrund seiner hohen Abscheidungsrate und einfacheren Hardware oft die praktischste Wahl.

- Wenn Ihr Hauptaugenmerk auf außergewöhnlicher Schichtgleichmäßigkeit und Reinheit für Halbleiteranwendungen liegt: LPCVD ist der Industriestandard für die Abscheidung makelloser Schichten aus Siliziumnitrid oder Polysilizium.

- Wenn Ihr Hauptaugenmerk auf der Abscheidung auf temperaturempfindlichen Substraten liegt: PECVD ist die wesentliche Technologie für Anwendungen mit Polymeren, Kunststoffen oder fertig hergestellten integrierten Schaltkreisen.

- Wenn Ihr Hauptaugenmerk auf der Herstellung von hochwertigen Verbindungshalbleitern für Optoelektronik liegt: MOCVD ist das spezialisierte, nicht verhandelbare Werkzeug für die Herstellung moderner LEDs und Laser.

Das Verständnis dieser grundlegenden Unterschiede befähigt Sie, die präzise CVD-Technologie auszuwählen, die mit Ihren spezifischen Materialsynthese-Zielen übereinstimmt.

Zusammenfassungstabelle:

| Typ | Hauptmerkmale | Am besten geeignet für |

|---|---|---|

| APCVD | Hohe Abscheidungsrate, einfache Ausrüstung | Beschichtungen mit hohem Durchsatz und niedrigen Kosten |

| LPCVD | Ausgezeichnete Gleichmäßigkeit, hohe Reinheit | Halbleiteranwendungen |

| PECVD | Abscheidung bei niedriger Temperatur, plasmaunterstützt | Temperaturempfindliche Substrate |

| MOCVD | Hochreine Verbindungshalbleiter | Optoelektronik wie LEDs und Laser |

Benötigen Sie eine kundenspezifische CVD-Ofenlösung? KINTEK nutzt außergewöhnliche F&E und interne Fertigung, um fortschrittliche Hochtemperaturöfen, einschließlich CVD/PECVD-Systemen, anzubieten, die auf Ihre einzigartigen experimentellen Anforderungen zugeschnitten sind. Kontaktieren Sie uns noch heute, um die Fähigkeiten Ihres Labors zu erweitern!

Visuelle Anleitung

Ähnliche Produkte

- Sonderanfertigung Vielseitiger CVD-Rohrofen Chemische Gasphasenabscheidung CVD-Ausrüstung Maschine

- CVD-Rohrofenmaschine mit mehreren Heizzonen für die chemische Gasphasenabscheidung

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

- 1700℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

Andere fragen auch

- Welche Rolle spielen CVD-Rohröfen-Sinteranlagen bei der Synthese von 2D-Materialien? Ermöglichung von hochwertigem Atomlagenwachstum

- Warum ist das Rohrdesign bei CVD-Öfen wichtig? Gleichmäßige Abscheidung für hochwertige Filme gewährleisten

- Warum ist ein CVD-Rohrofen für die Materialwissenschaft und Nanotechnologie unerlässlich? Erschließen Sie Präzision bei der Materialsynthese

- Warum sind CVD-Rohrofen-Sinteranlagen für die Forschung und Produktion von 2D-Materialien unverzichtbar? Erschließen Sie atomare Präzision

- Wie funktioniert ein CVD-Rohrofen? Präzise Dünnschichtabscheidung für Ihr Labor erreichen