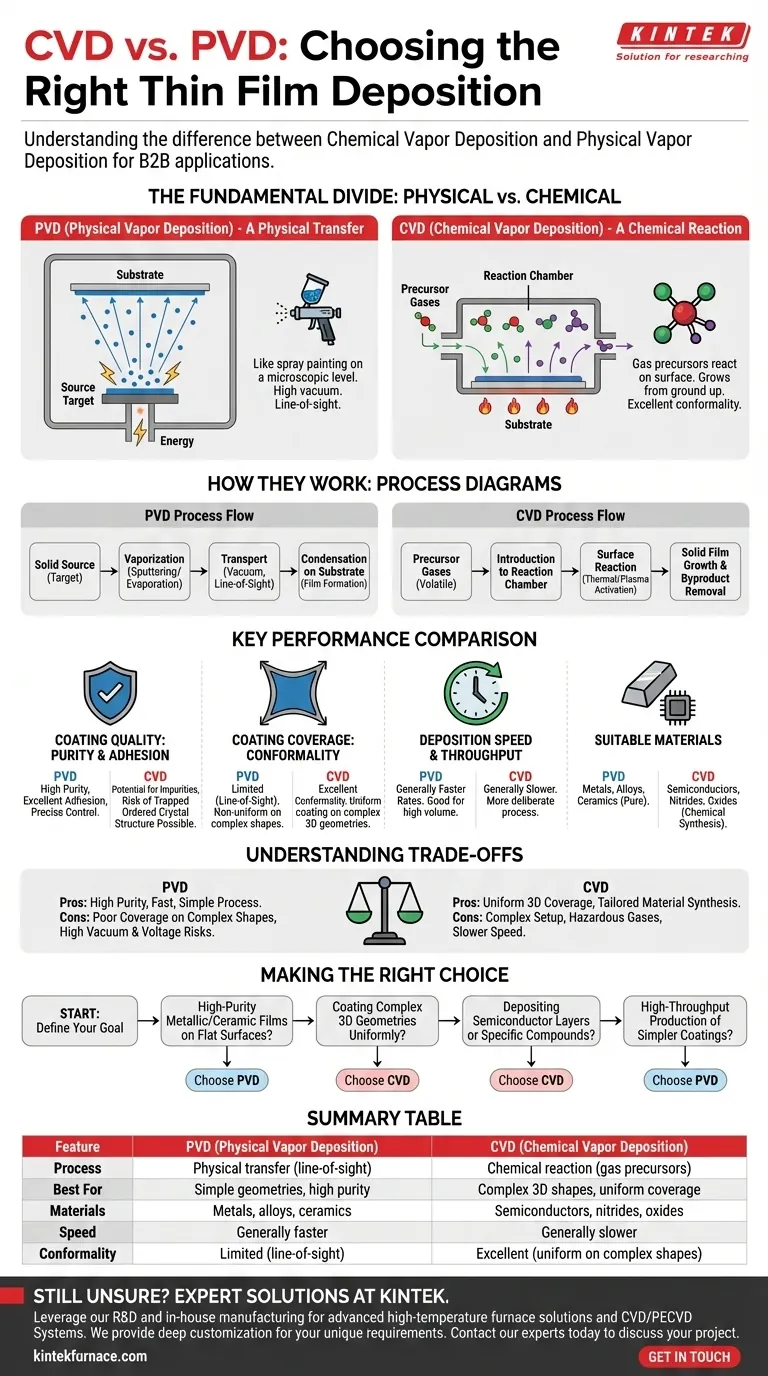

Im Kern liegt der Unterschied zwischen chemischer Gasphasenabscheidung (CVD) und physikalischer Gasphasenabscheidung (PVD) darin, wie das Beschichtungsmaterial zur Oberfläche gelangt und sich dort bildet. PVD ist ein physikalischer Prozess, der ein festes Material in eine Dampfphase überführt und abscheidet, ähnlich wie Sprühlackieren auf mikroskopischer Ebene. Im Gegensatz dazu ist CVD ein chemischer Prozess, bei dem gasförmige Vorläuferstoffe auf der Substratoberfläche reagieren, um eine neue Materialschicht von Grund auf aufzubauen.

Die Wahl zwischen PVD und CVD hängt nicht davon ab, welche Methode universell "besser" ist, sondern welche das richtige Werkzeug für ein spezifisches technisches Ziel ist. PVD zeichnet sich durch die Abscheidung reiner, dichter Schichten mit präziser Kontrolle auf einfachen Geometrien aus, während die Stärke von CVD in ihrer unübertroffenen Fähigkeit liegt, komplexe, dreidimensionale Oberflächen gleichmäßig zu beschichten.

Die grundlegende Trennung: Physikalische vs. chemische Abscheidung

Das Verständnis des Kernmechanismus jeder Technik ist der Schlüssel zur Auswahl der richtigen für Ihre Anwendung. Sie repräsentieren zwei grundlegend unterschiedliche Philosophien für den Aufbau einer Dünnschicht.

Wie PVD funktioniert: Ein physikalischer Transfer

Die physikalische Gasphasenabscheidung erfolgt in einer Hochvakuumumgebung. Ein festes Ausgangsmaterial (ein "Target") wird mit Energie bombardiert, wodurch es verdampft.

Dieser Dampf bewegt sich dann auf einer geraden Sichtlinie und kondensiert auf dem kühleren Substrat, wodurch eine dünne Schicht entsteht. Die Zusammensetzung der Schicht ist im Wesentlichen identisch mit dem Ausgangsmaterial.

Wie CVD funktioniert: Eine chemische Reaktion

Die chemische Gasphasenabscheidung führt einen oder mehrere flüchtige gasförmige Vorläuferstoffe in eine Reaktionskammer ein. Diese Gase sind nicht das endgültige Beschichtungsmaterial selbst.

Wenn diese Gase auf das erhitzte Substrat treffen, wird auf dessen Oberfläche eine chemische Reaktion ausgelöst. Diese Reaktion bildet das gewünschte feste Schichtmaterial, und flüchtige Nebenprodukte werden abgepumpt.

Vergleich der wichtigsten Leistungsmerkmale

Der Unterschied im Mechanismus führt zu signifikanten Unterschieden in Leistung, Kosten und Anwendbarkeit.

Beschichtungsqualität: Reinheit und Haftung

PVD ist bekannt für die Herstellung von Schichten von außergewöhnlich hoher Reinheit und Dichte, vorausgesetzt, das Ausgangsmaterial ist rein. Der physikalische Transferprozess führt nur sehr wenige Verunreinigungen ein.

Dies führt oft zu Schichten mit ausgezeichneter Haftung und präzise kontrollierten Eigenschaften, was PVD ideal für Anwendungen wie optische Beschichtungen oder verschleißfeste Werkzeugbeschichtungen macht.

Beschichtungsabdeckung: Konformität auf komplexen Formen

Dies ist der entscheidende Vorteil von CVD. Da die Abscheidung durch eine chemische Reaktion aus einem allgegenwärtigen Gas angetrieben wird, kann sie gleichzeitig auf jeder exponierten Oberfläche eines Bauteils erfolgen.

CVD bietet eine überragende Konformität, was bedeutet, dass es eine perfekt gleichmäßige Beschichtungsschicht in tiefen Gräben, um scharfe Ecken und auf hochkomplexen 3D-Geometrien erzeugen kann. Die Sichtliniennatur von PVD macht dies nahezu unmöglich.

Abscheidungsgeschwindigkeit und Durchsatz

Im Allgemeinen haben PVD-Prozesse höhere Abscheidungsraten als CVD. Dies macht PVD zu einer wirtschaftlicheren Wahl für Anwendungen, die dicke Schichten oder eine Großserienproduktion auf relativ einfachen Teilen erfordern.

Die Abhängigkeit von CVD von der Kinetik chemischer Reaktionen macht es oft zu einem langsameren, bedächtigeren Prozess.

Geeignete Materialien

PVD ist äußerst vielseitig für die Abscheidung reiner Metalle, Legierungen und vieler Keramiken.

CVD ist die bevorzugte Methode für Materialien, die am besten durch chemische Reaktion gebildet werden, wie z.B. Halbleiter (z.B. Silizium) und spezifische Verbindungen wie Nitride und Oxide, die eine präzise chemische Synthese während der Abscheidung erfordern.

Die Kompromisse verstehen

Keine der Methoden ist eine perfekte Lösung. Die Wahl beinhaltet das Abwägen der Prozesskomplexität gegenüber den Leistungsanforderungen.

Prozesskomplexität und Sicherheit

PVD-Systeme sind mechanisch komplex, aber konzeptionell einfacher. Die primären Gefahren beziehen sich auf Hochspannungs- und Vakuumsysteme.

CVD ist oft chemisch komplexer und beinhaltet den Umgang mit flüchtigen und manchmal toxischen oder korrosiven Vorläufergasen. Dies stellt erhebliche Sicherheits- und Anlagenanforderungen dar.

Verunreinigungen und Defekte

Während PVD von Natur aus sauber ist, bergen CVD-Prozesse das Risiko, Verunreinigungen aus unreagierten Vorläufergasen oder chemischen Nebenprodukten, die in der Schicht eingeschlossen werden, einzuführen.

Das chemische Wachstum einer CVD-Schicht kann jedoch manchmal zu einer geordneteren Kristallstruktur führen als eine kondensierte PVD-Schicht, was für bestimmte elektronische oder optische Anwendungen von Vorteil sein kann.

Die richtige Wahl für Ihr Ziel treffen

Um die richtige Methode auszuwählen, müssen Sie zunächst Ihr wichtigstes Ergebnis definieren.

- Wenn Ihr Hauptaugenmerk auf hochreinen metallischen oder keramischen Schichten auf ebenen Oberflächen liegt: Wählen Sie PVD wegen seiner Geschwindigkeit, Reinheit und präzisen Kontrolle über die Filmeigenschaften.

- Wenn Ihr Hauptaugenmerk auf der gleichmäßigen Beschichtung komplexer 3D-Geometrien liegt: Wählen Sie CVD wegen seiner unübertroffenen Konformität, die eine vollständige und gleichmäßige Abdeckung gewährleistet.

- Wenn Ihr Hauptaugenmerk auf der Abscheidung von Halbleiterschichten oder spezifischen chemischen Verbindungen (z.B. Siliziumnitrid) liegt: Wählen Sie CVD, da der Prozess grundsätzlich für diese Art der chemischen Synthese ausgelegt ist.

- Wenn Ihr Hauptaugenmerk auf der Hochdurchsatzproduktion einfacher Verschleiß- oder Dekorationsbeschichtungen liegt: Wählen Sie PVD aufgrund seiner im Allgemeinen schnelleren Abscheidungsraten.

Letztendlich beginnt die Auswahl der richtigen Abscheidungstechnologie mit einem klaren Verständnis Ihrer Materialanforderungen und der Geometrie des zu beschichtenden Teils.

Zusammenfassungstabelle:

| Merkmal | PVD (Physikalische Gasphasenabscheidung) | CVD (Chemische Gasphasenabscheidung) |

|---|---|---|

| Prozess | Physikalischer Transfer (Sichtlinie) | Chemische Reaktion (Gasvorläufer) |

| Am besten für | Einfache Geometrien, hohe Reinheit | Komplexe 3D-Formen, gleichmäßige Abdeckung |

| Materialien | Metalle, Legierungen, Keramiken | Halbleiter, Nitride, Oxide |

| Geschwindigkeit | Generell schneller | Generell langsamer |

| Konformität | Begrenzt (Sichtlinie) | Exzellent (gleichmäßig auf komplexen Formen) |

Sind Sie noch unsicher, ob PVD oder CVD für Ihre spezifische Anwendung geeignet ist?

Bei KINTEK nutzen wir unsere außergewöhnlichen F&E- und internen Fertigungskapazitäten, um fortschrittliche Hochtemperatur-Ofenlösungen anzubieten, einschließlich spezialisierter CVD/PECVD-Systeme. Unsere Expertise in Dünnschichtabscheidungstechnologien ermöglicht es uns, eine umfassende Anpassung anzubieten, um Ihre einzigartigen experimentellen und Produktionsanforderungen präzise zu erfüllen.

Kontaktieren Sie noch heute unsere Experten, um die spezifischen Anforderungen Ihres Projekts zu besprechen und herauszufinden, wie unsere maßgeschneiderten Lösungen Ihren Beschichtungsprozess verbessern können. Nehmen Sie über unser Kontaktformular Kontakt auf für eine persönliche Beratung.

Visuelle Anleitung

Ähnliche Produkte

- Dia-PECVD-Rohrofen mit Flüssigvergaser PECVD-Maschine

- RF-PECVD-System Hochfrequenzplasma-unterstützte chemische Gasphasenabscheidung

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

- Zylindrisches Resonator-MPCVD-Maschinensystem für die Diamantzüchtung im Labor

Andere fragen auch

- Wie wird Siliziumdioxid aus Tetraethoxysilan (TEOS) in PECVD abgeschieden? Erzielung von Niedertemperatur-Hochqualitäts-SiO2-Filmen

- Was ist eine PECVD-Spezifikation? Ein Leitfaden zur Auswahl des richtigen Systems für Ihr Labor

- Was ist plasmabeschichtetes Siliziumnitrid und welche Eigenschaften hat es? Entdecken Sie seine Rolle bei der Effizienz von Solarzellen

- Was sind die Vorteile der Verwendung von CVD? Erreichen Sie hochreine, konforme Dünnschichten für Ihre Anwendungen

- Welche Nachteile hat CVD im Vergleich zu PECVD? Wichtige Einschränkungen für Ihr Labor