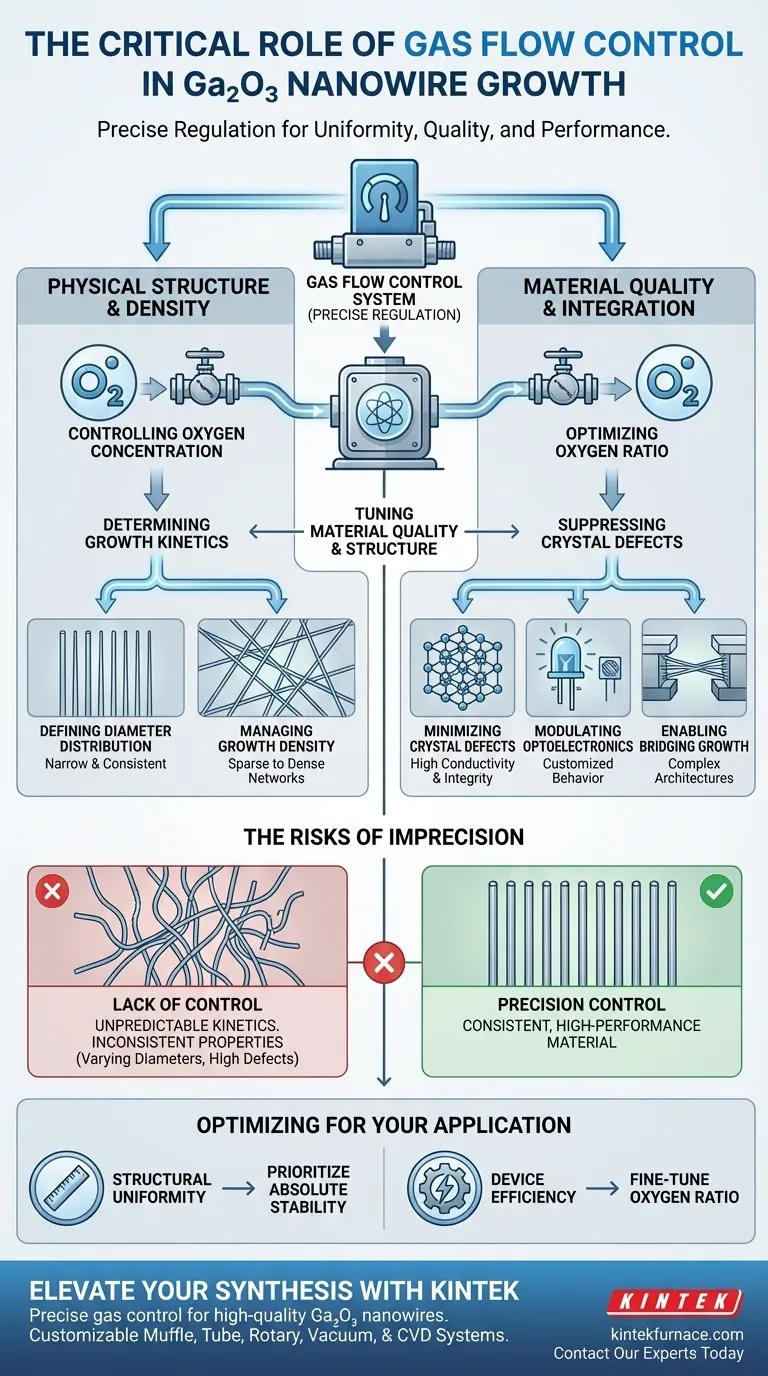

Die präzise Regulierung der Wachstumsumgebung ist die entscheidende Funktion des Gasflussregelsystems bei der Herstellung von Galliumoxid (Ga2O3)-Nanodrähten. Durch die genaue Steuerung der Sauerstoffkonzentration bestimmt dieses System direkt die Wachstumskinetik und legt die physikalische Struktur und Qualität der Nanodrähte fest. Ohne diese Kontrolle ist es unmöglich, die spezifischen optoelektronischen Eigenschaften zu erzielen, die für Hochleistungsanwendungen erforderlich sind.

Das Gasflussregelsystem fungiert als primärer Mechanismus zur Feinabstimmung der Materialqualität und stellt eine direkte Verbindung zwischen den Sauerstoffverhältnissen und dem Durchmesser, der Dichte und den Fehlerniveaus des Nanodrahts her.

Regulierung der Wachstumsumgebung

Kontrolle der Sauerstoffkonzentration

Die grundlegende Rolle des Gasflusssystems ist die Hochpräzisionsregelung der Sauerstoffkonzentration in der Reaktionskammer. Dieses Verhältnis ist nicht nur eine Hintergrundbedingung; es ist eine aktive Variable, die die chemische Synthese des Materials vorantreibt.

Bestimmung der Wachstumskinetik

Die Sauerstoffkonzentration, die durch die Durchflussrate bestimmt wird, steuert die Geschwindigkeit und die Art und Weise, wie die Nanodrähte gebildet werden. Dieser Einfluss auf die Wachstumskinetik ist der Hebel, den Forscher zur Formung des Endprodukts verwenden.

Auswirkungen auf die physikalische Struktur

Definition der Durchmesserverteilung

Der Gasfluss beeinflusst direkt die Dicke der entstehenden Nanodrähte. Eine präzise Steuerung ermöglicht eine enge Durchmesserverteilung, wodurch sichergestellt wird, dass die Nanodrähte gleichmäßig groß sind.

Steuerung der Wachstumsdichte

Über die Größe einzelner Drähte hinaus bestimmt der Gasfluss die Populationsdichte der Nanodrähte auf dem Substrat. Durch Anpassung des Flusses kann zwischen spärlichem, isoliertem Wachstum und dichten, vernetzten Netzwerken umgeschaltet werden.

Verbesserung der Materialqualität und Integration

Minimierung von Kristallfehlern

Die Stabilität des Gasflusses korreliert direkt mit der Reinheit des Kristallgitters. Ein optimiertes Sauerstoffverhältnis unterdrückt die Bildung von Kristallfehlern, was für die Aufrechterhaltung hoher Leitfähigkeit und struktureller Integrität unerlässlich ist.

Modulation der optoelektronischen Eigenschaften

Da der Gasfluss die Fehlerniveaus und die Geometrie beeinflusst, stimmt er effektiv das optoelektronische Verhalten der Nanodrähte ab. Dies ermöglicht die Anpassung des Materials für spezifische lichtemittierende oder sensorische Anwendungen.

Ermöglichung von Brückenwachstum

Das Erreichen eines Hochleistungs-"Brückenwachstums" – bei dem Nanodrähte eine Lücke zwischen Strukturen überspannen – erfordert exakte Umgebungsbedingungen. Das Gasflusssystem bietet die notwendige Stabilität, um diese komplexe architektonische Leistung zu ermöglichen.

Die Kritikalität der Präzision

Die Risiken von Ungenauigkeit

Während hohe Präzision zu hoher Leistung führt, gilt auch das Gegenteil. Ein Mangel an Kontrolle über den Gasfluss führt zu unvorhersehbarer Wachstumskinetik.

Inkonsistente Materialeigenschaften

Wenn das Sauerstoffverhältnis schwankt, leiden die entstehenden Nanodrähte unter unterschiedlichen Durchmessern und hohen Fehlerraten. Dies macht sie für die Integration in empfindliche elektronische Geräte ungeeignet.

Optimierung für Ihre spezifische Anwendung

Um die besten Ergebnisse zu erzielen, müssen Sie Ihre Gasflussstrategie auf Ihre spezifischen technischen Ziele abstimmen.

- Wenn Ihr Hauptaugenmerk auf struktureller Uniformität liegt: Priorisieren Sie absolute Stabilität der Durchflussraten, um die Durchmesserverteilung einzugrenzen und eine konsistente Geometrie über das gesamte Substrat zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf Geräteeffizienz liegt: Feinabstimmung des Sauerstoffverhältnisses, um Kristallfehler zu minimieren und dadurch die spezifischen optoelektronischen Eigenschaften zu maximieren, die für Ihr Gerät erforderlich sind.

Indem Sie das Gasflussregelsystem als Präzisions-Tuning-Instrument und nicht als einfache Versorgungsleitung behandeln, erschließen Sie das volle Potenzial der Ga2O3-Nanodraht-Technologie.

Zusammenfassungstabelle:

| Schlüsselrolle | Auswirkungen auf das Nanodrahtwachstum | Hauptvorteil |

|---|---|---|

| Sauerstoffregulierung | Treibt chemische Synthese & Kinetik an | Konsistente Materialreinheit |

| Stabilität der Durchflussrate | Definiert Durchmesser- & Dichteverteilung | Strukturelle Uniformität |

| Fehlerunterdrückung | Minimiert Gitterinkonsistenzen | Hochleistungs-Optoelektronik |

| Umgebungstuning | Ermöglicht komplexes Brückenwachstum | Fortgeschrittene Geräteintegration |

Verbessern Sie Ihre Materialsynthese mit KINTEK

Präzise Gassteuerung ist die Grundlage für hochwertige Galliumoxid-Nanodrähte. Bei KINTEK verstehen wir, dass Stabilität und Genauigkeit für die fortgeschrittene Forschung nicht verhandelbar sind. Mit Unterstützung von Experten in F&E und Fertigung bieten wir Hochleistungs-Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systeme an, die alle vollständig an Ihre individuellen Laboranforderungen angepasst werden können.

Sind Sie bereit, Ihre Wachstumskinetik zu optimieren und Kristallfehler zu minimieren? Arbeiten Sie mit KINTEK für zuverlässige Hochtemperatur-Lösungen zusammen, die auf Ihre spezifischen technischen Ziele zugeschnitten sind.

Kontaktieren Sie noch heute unsere Experten

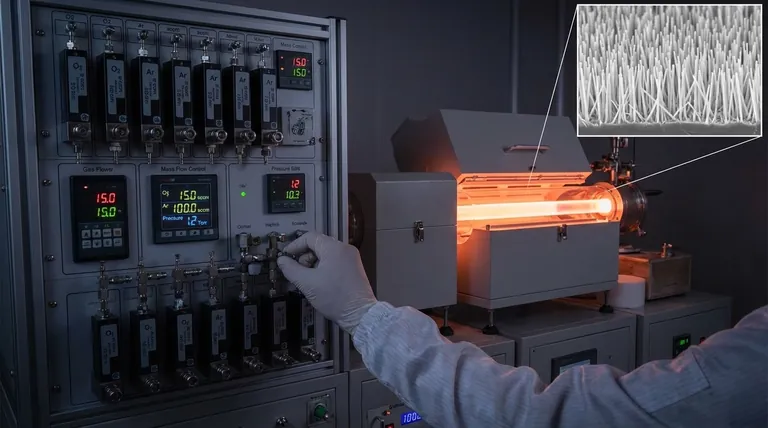

Visuelle Anleitung

Referenzen

- Bing Bai, Shunji Chen. Growth Optimization of Bridging Ga<sub>2</sub>O<sub>3</sub> Nanowires and the Effect of Oxygen on their Optoelectronic Properties. DOI: 10.1002/pssa.202500163

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Dia-PECVD-Rohrofen mit Flüssigvergaser PECVD-Maschine

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

- MPCVD-Maschinensystem Reaktor Glockentopf-Resonator für Labor und Diamant-Züchtung

- 915MHz MPCVD Diamant Maschine Mikrowellen Plasma Chemische Gasphasenabscheidung System Reaktor

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

Andere fragen auch

- Wie ist die Konfiguration von CVD-Öfen? Präzise Dünnschichtabscheidung freischalten

- Welche Faktoren tragen zu den hohen Kosten von CVD-Prozessen bei? Entdecken Sie die wichtigsten Treiber und Einblicke zur Kosteneinsparung

- Welche Rolle spielt ein Chemical Vapor Deposition (CVD)-System bei der Synthese von 2D-Materialien? Beherrschen Sie skalierbares Materialwachstum

- Bedeutung der Positionierung von Quarzbooten beim CVD-Wachstum von Beta-Cu2-xSe: Präzise Phasenreinheit erzielen

- Wie wird Argon bei physikalischen Gasphasenabscheidungsverfahren (PVD) eingesetzt? Verbesserung der Beschichtungspurezza und -effizienz

- Was ist ein CVD-Reaktor zur chemischen Gasphasenabscheidung? Hochleistungs-Dünnschichten Atom für Atom aufbauen

- Warum ist eine Hochtemperatur-Wasserstoff (H2)-Vorbehandlung für Aluminiumoxidpulver notwendig? FB-CVD-Exzellenz freischalten

- Wie wird CVD bei fortschrittlichen Materialien und Nanotechnologie angewendet? Atomare Präzision für Innovationen der nächsten Generation freischalten