Präzise Kontrolle über die Einführung von Reaktanten und die thermische Geschichte ist für hochwertiges CVD-Wachstum unerlässlich. Die Positionierung des Quarzbootes bestimmt den Pfad der Gasdiffusion, der für eine gleichmäßige Abscheidung erforderlich ist, während ein externer Magnetantrieb den genauen Zeitpunkt des Reaktionsbeginns ermöglicht. Zusammen ermöglichen diese Mechanismen die Isolierung der spezifischen einphasigen monoklinen Beta-Cu2-xSe-Struktur durch strenge Steuerung der Heiz- und Kühlzyklen.

Durch die mechanische Isolierung der Selenquelle, bis die optimale Temperatur erreicht ist – und deren sofortige Entfernung danach – werden thermische Inkonsistenzen, die zu unreinen, mehrphasigen Strukturen führen, effektiv eliminiert.

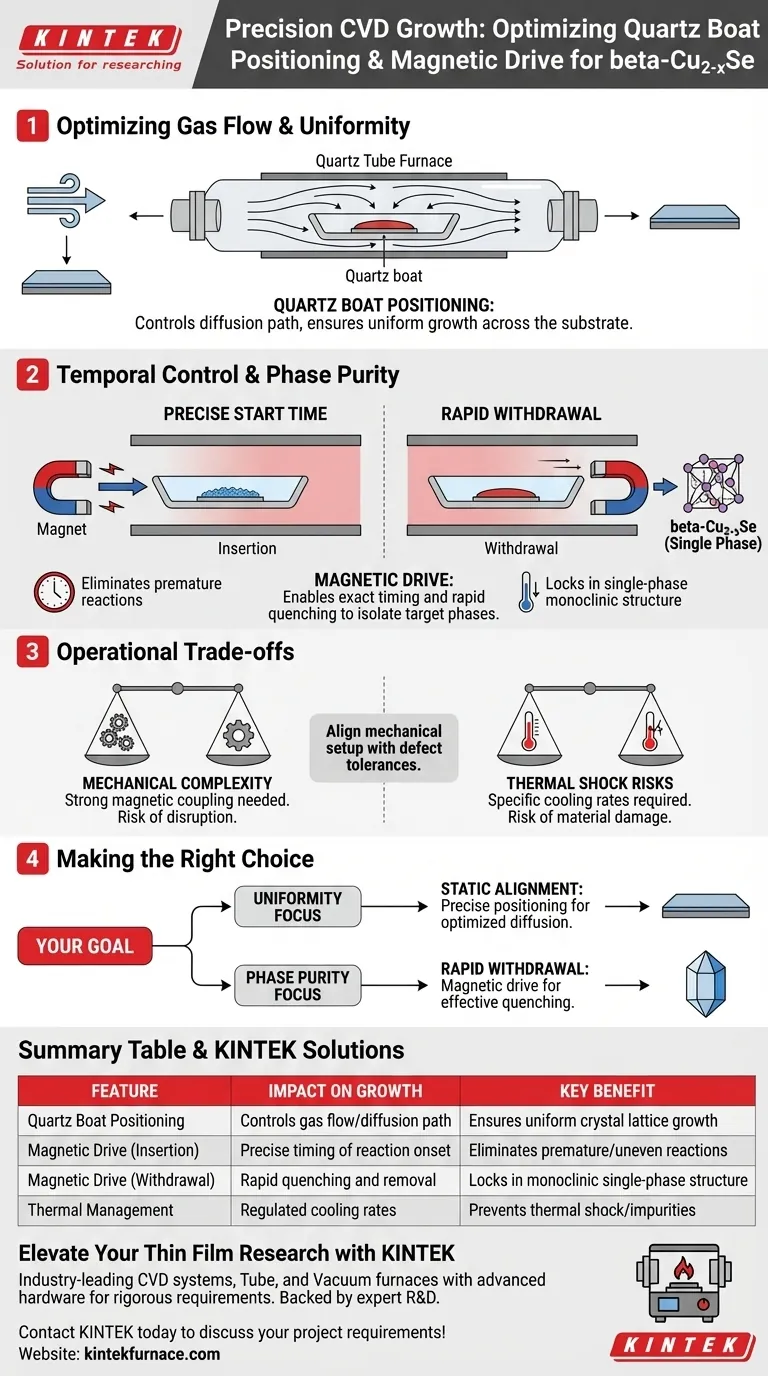

Optimierung des Gasflusses und der Gleichmäßigkeit

Definition des Diffusionspfades

Die physische Position des Quarzbootes im Ofenrohr ist nicht willkürlich; sie fungiert als primäre Variable im Abscheidungsprozess.

Die Position des Bootes bestimmt den Diffusionspfad des Gasflusses.

Sicherstellung eines gleichmäßigen Wachstums

Um eine konsistente Schicht über dem Substrat zu erzielen, muss das Gas vorhersagbar fließen.

Die richtige Positionierung stellt sicher, dass die Reaktanten gleichmäßig diffundieren, was für das gleichmäßige Wachstum des Kristallgitters entscheidend ist.

Zeitliche Steuerung und Phasenreinheit

Steuerung des Reaktionsbeginns

In Standardaufbauten erwärmen sich die Reaktanten oft allmählich mit dem Ofen, was zu vorzeitigen oder ungleichmäßigen Reaktionen führt.

Die Verwendung eines externen Magnetantriebs löst dieses Problem, indem das Selenpulver in einer kühlen Zone gehalten wird, bis der Ofen bereit ist.

Sie können das Boot dann genau im richtigen Moment in die vorgeheizte Zone schieben und so die Kontrolle über den Beginn der Reaktion erlangen.

Die Notwendigkeit einer schnellen Entnahme

Der Magnetantrieb erfüllt auch am Ende des Wachstumszyklus eine entscheidende Funktion.

Er ermöglicht die schnelle Entnahme des Bootes aus der Wärmequelle unmittelbar nach Abschluss der Reaktion.

Fixierung der Einzelphase

Diese mechanische Entfernung wird mit spezifischen Kühlraten kombiniert, um als physische Absicherung zu dienen.

Die schnelle Entfernung der Wärme verhindert, dass das Material in unerwünschte thermodynamische Zustände übergeht.

Dies stellt die Bildung von einphasigem monoklinem Beta-Cu2-xSe sicher und vermeidet effektiv die Entstehung minderwertiger mehrphasiger Produkte.

Verständnis der betrieblichen Kompromisse

Mechanische Komplexität

Die Einführung eines externen Magnetantriebs fügt einem geschlossenen System eine bewegliche mechanische Variable hinzu.

Sie müssen sicherstellen, dass die magnetische Kopplung stark genug ist, um das beladene Boot zu bewegen, ohne zu rutschen, was die kritische Zeitplanung des Prozesses stören könnte.

Risiken durch thermischen Schock

Obwohl die schnelle Entnahme für die Phasenreinheit notwendig ist, führt sie zu drastischen thermischen Veränderungen.

Sie müssen spezifische Kühlraten einhalten, um thermische Schocks zu vermeiden, die das Quarzglas beschädigen oder den neu gewachsenen Kristall reißen lassen könnten.

Die richtige Wahl für Ihr Ziel treffen

Um die Qualität Ihres Beta-Cu2-xSe-Wachstums zu maximieren, richten Sie Ihr mechanisches Setup an Ihren spezifischen Fehlertoleranzen aus:

- Wenn Ihr Hauptaugenmerk auf Gleichmäßigkeit liegt: Priorisieren Sie die präzise statische Ausrichtung des Quarzbootes, um den Gasdiffusionspfad über dem Substrat zu optimieren.

- Wenn Ihr Hauptaugenmerk auf Phasenreinheit liegt: Verlassen Sie sich auf den externen Magnetantrieb, um eine schnelle Entnahme durchzuführen und die Probe abzuschrecken, um mehrphasige Verunreinigungen zu verhindern.

Die Beherrschung der physikalischen Bewegung Ihrer Reaktanten ist ebenso entscheidend wie die Beherrschung der Chemie selbst.

Zusammenfassungstabelle:

| Merkmal | Auswirkung auf das Wachstum | Hauptvorteil |

|---|---|---|

| Positionierung des Quarzbootes | Steuert Gasfluss und Diffusionspfad | Sorgt für gleichmäßiges Wachstum des Kristallgitters |

| Magnetantrieb (Einführung) | Präzise Steuerung des Reaktionsbeginns | Eliminiert vorzeitige/ungleichmäßige Reaktionen |

| Magnetantrieb (Entnahme) | Schnelles Abschrecken und Entfernen aus der Hitze | Fixiert die monokline Einzelphasenstruktur |

| Thermomanagement | Geregelte Kühlraten | Verhindert thermischen Schock und mehrphasige Verunreinigungen |

Verbessern Sie Ihre Dünnschichtforschung mit KINTEK

Präzision beim CVD-Wachstum erfordert mehr als nur Chemie; sie erfordert fortschrittliche Hardware. KINTEK bietet branchenführende CVD-Systeme, Rohr- und Vakuumöfen, die für die anspruchsvollen Anforderungen der Halbleiter- und Materialwissenschaften entwickelt wurden.

Mit fachkundiger F&E und Fertigung bieten unsere Systeme die anpassbaren Zonen und mechanischen Steuerungen, die für die Isolierung komplexer Phasen wie monoklines Beta-Cu2-xSe erforderlich sind. Lassen Sie nicht zu, dass thermische Inkonsistenzen Ihre Ergebnisse beeinträchtigen. Ob Sie eine Standardkonfiguration oder einen vollständig maßgeschneiderten Hochtemperatur-Ofen benötigen, KINTEK verfügt über die Expertise, um die einzigartigen Bedürfnisse Ihres Labors zu unterstützen.

Kontaktieren Sie KINTEK noch heute, um Ihre Projektanforderungen zu besprechen!

Visuelle Anleitung

Referenzen

- Srijith Srijith, Gilbert Daniel Nessim. Chemical-Vapor-Deposition-Synthesized Two-Dimensional Non-Stoichiometric Copper Selenide (β-Cu2−xSe) for Ultra-Fast Tetracycline Hydrochloride Degradation under Solar Light. DOI: 10.3390/molecules29040887

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- Vertikaler Labor-Quarz-Rohrofen Rohrofen

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1200℃ geteilter Rohrofen Labor-Quarzrohrofen mit Quarzrohr

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

Andere fragen auch

- Welche Rolle spielen Katalysatoren bei der Graphenproduktion? Erschließen Sie eine effiziente, hochwertige Synthese

- Welche Faktoren tragen zur Variation im CVD-Beschichtungsprozess bei? Beherrschen Sie die Konsistenz bei der chemischen Gasphasenabscheidung

- Was sind die ökologischen Vorteile der Verwendung von CVD-Öfen? Abfall reduzieren und Effizienz steigern

- Welche gängigen Anwendungen hat CVD? Entdecken Sie vielseitige Beschichtungslösungen für Ihre Branche

- Was sind die Hauptfunktionen eines Hochvakuum-Pumpensystems bei einem CVD-Graphenprozess? Sicherstellung einer hochreinen Synthese

- Welche Temperaturspanne haben CVD-Öfen? Von 700°C bis 1950°C für die präzise Materialsynthese

- Was sind die technischen Vorteile der Verwendung eines CVD-Systems? Optimierung des Kohlenstoffnanoröhrenwachstums für die Wärmeleitfähigkeit

- Was ist die chemische Gasphasenabscheidung (CVD)-Technologie? Erschließen Sie Hochleistungs-Dünnschichten für Ihre Anwendungen