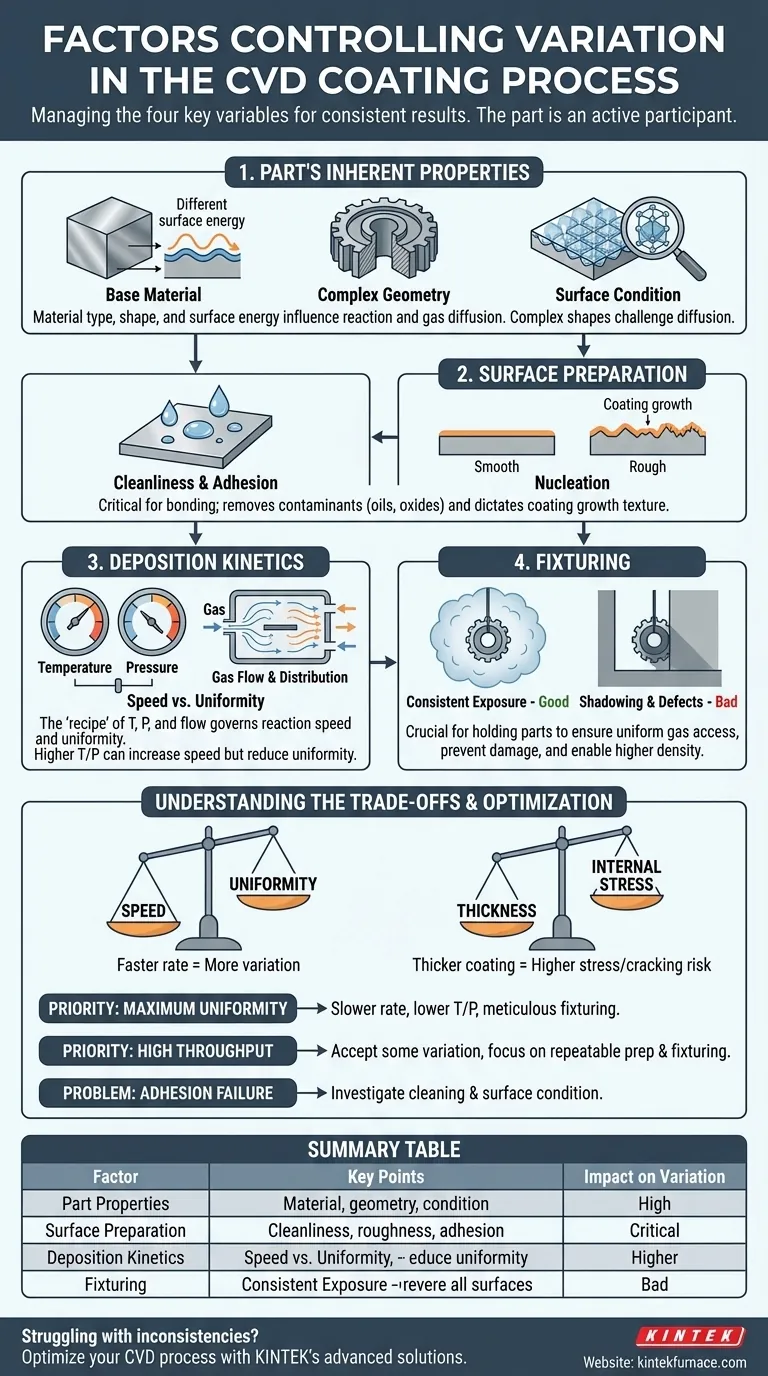

Letztendlich geht es bei der Kontrolle der Variation bei der chemischen Gasphasenabscheidung (CVD) darum, vier Schlüsselvariablen zu steuern. Die wichtigsten Faktoren sind die inhärenten Eigenschaften des zu beschichtenden Teils (sein Basismaterial und seine physische Form), der Zustand seiner Oberfläche vor der Beschichtung, die spezifische chemische Kinetik der Reaktion und die physikalische Anordnung im Reaktor, einschließlich der Art und Weise, wie das Teil gehalten wird. Inkonsistente Ergebnisse sind fast immer auf einen Mangel an Kontrolle über einen oder mehrere dieser Bereiche zurückzuführen.

Das Ziel eines konsistenten CVD-Prozesses ist es nicht, alle Variablen zu eliminieren, sondern sie zu kontrollieren. Eine erfolgreiche Beschichtung beruht auf dem Verständnis, dass das Teil selbst ein aktiver Teilnehmer an einer chemischen Reaktion ist, bei der sein Material, seine Geometrie und seine Oberflächenvorbereitung das Endergebnis ebenso bestimmen wie die Prozessparameter.

Die inhärenten Eigenschaften des Teils: Material und Geometrie

Die Komponenten, die Sie beschichten möchten, sind keine passiven Substrate. Ihre physikalischen und materiellen Eigenschaften beeinflussen aktiv die endgültige Beschichtungsqualität und Gleichmäßigkeit.

Basismaterial und Oberflächenzustand

Die Art des zu beschichtenden Metalls oder der Legierung hat einen direkten Einfluss auf die Reaktion. Verschiedene Materialien weisen unterschiedliche Oberflächenenergien auf und können katalytische Effekte haben, die das Beschichtungswachstum in lokalisierten Bereichen beschleunigen oder verändern können.

Beispielsweise verhält sich ein standardmäßiger Edelstahl 316 anders als eine exotische Legierung, was möglicherweise Anpassungen der Prozesstemperatur oder der Konzentration des Vorläufergases erfordert, um das gleiche Ergebnis zu erzielen.

Die Herausforderung komplexer Geometrien

Im Gegensatz zu Sichtlinienprozessen wie PVD können CVD-Vorläufergase komplexe innere und äußere Oberflächen beschichten. Dies ist jedoch nicht ohne Grenzen.

Eng begrenzte Bereiche, wie die tiefe Bohrung einer Nadel oder schmale Kanäle, stellen eine Diffusionsherausforderung dar. Die Reaktantengase müssen physisch in diese Räume gelangen, und ihre Konzentration kann erschöpft werden, was zu einer dünneren Beschichtung im Vergleich zu stärker exponierten Oberflächen führt.

Die entscheidende Rolle der Oberflächenvorbereitung

Der Zustand der Oberfläche des Teils unmittelbar bevor es in den Reaktor gelangt, ist wohl der kritischste Faktor für die Gewährleistung der Haftung und Gleichmäßigkeit der Beschichtung. Der CVD-Prozess verbindet die Beschichtung auf atomarer Ebene, und er kann nicht auf Verunreinigungen haften.

Oberflächensauberkeit und Haftung

Alle Verunreinigungen – Öle, Oxide, Staub oder Rückstände aus früheren Herstellungsschritten – verhindern, dass die chemische Reaktion ordnungsgemäß abläuft, was zu schlechter Haftung oder Hohlräumen in der Beschichtung führt.

Ein rigoroses, mehrstufiges Reinigungs- und Oberflächenvorbereitungsprotokoll ist für einen reproduzierbaren CVD-Prozess nicht verhandelbar.

Wie Oberflächenrauheit das Beschichtungswachstum verändert

Die Textur der Oberfläche bestimmt, wie die Beschichtung nukleiert und wächst. Eine sehr raue Oberfläche hat eine deutlich größere Oberfläche als eine glatte.

Dies kann zu einer mechanisch verriegelten, aber potenziell ungleichmäßigen Beschichtung führen. Eine elektropolierte oder feinbearbeitete Oberfläche bietet eine gleichmäßigere Grundlage, die eine gleichmäßige Dicke und ein konsistenteres Finish fördert.

Steuerung der Abscheidungskinetik

Das „Rezept“ für den CVD-Prozess – Temperatur, Druck und Gasfluss – bestimmt die Geschwindigkeit und Art der chemischen Reaktion.

Das Verhältnis von Temperatur und Druck

CVD wird bei erhöhten Temperaturen und typischerweise unter Vakuum durchgeführt. Dies sind die primären Hebel zur Steuerung der Reaktionsgeschwindigkeit.

Höhere Temperaturen führen im Allgemeinen zu einer schnelleren Abscheidung, aber wenn die Reaktion zu schnell ist, kann das Gas verbraucht sein, bevor es alle Oberflächen des Teils erreicht, was die Gleichmäßigkeit verringert.

Vorläufergasfluss

Die Rate und Verteilung des Vorläufergases in die Kammer sind entscheidend. Wenn der Fluss nicht korrekt gesteuert wird, erhalten Teile, die sich näher am Gaseinlass befinden, möglicherweise eine dickere Beschichtung als Teile, die weiter entfernt sind.

Eine angemessene Reaktorkonstruktion und Gasverteilungssysteme sind unerlässlich, um sicherzustellen, dass alle Teile einer Charge einer gleichbleibenden Konzentration von Reaktanden ausgesetzt sind.

Der übersehene Faktor: Vorrichtungstechnik (Fixturing)

Die Art und Weise, wie ein Teil im Reaktor gehalten wird, kann erhebliche Abweichungen verursachen. Kundenspezifische Vorrichtungen sind ein Prozesskontrollwerkzeug und keine nachträgliche Überlegung.

Gewährleistung einer konsistenten Exposition

Vorrichtungen müssen Teile sicher halten und gleichzeitig alle kritischen Oberflächen dem Vorläufergasfluss aussetzen. Jeder Punkt, an dem die Vorrichtung das Teil berührt, wird nicht beschichtet.

Schlecht konstruierte Vorrichtungen können „Abschattungseffekte“ erzeugen oder den Gasfluss zu bestimmten Bereichen blockieren, was zu vorhersehbaren Inkonsistenzen von Teil zu Teil führt.

Beschädigung verhindern und Effizienz steigern

Eine gute Vorrichtung verhindert, dass sich Teile während der Handhabung und Beschichtung bewegen oder berühren, was Kratzer oder andere Oberflächenfehler verhindert. Sie ermöglicht auch eine höhere Teiledichte im Reaktor, was den Durchsatz und die Effizienz steigert, ohne die Qualität zu beeinträchtigen.

Verständnis der Kompromisse

Eine perfekte Beschichtung zu erzielen, ist ein Balanceakt. Das Verständnis der inhärenten Kompromisse ist der Schlüssel zur Festlegung realistischer Erwartungen und zur Optimierung für Ihr primäres Ziel.

Geschwindigkeit vs. Gleichmäßigkeit

Der Wunsch nach einem schnellen, kostengünstigen Prozess steht oft im direkten Konflikt mit der Notwendigkeit einer hohen Gleichmäßigkeit. Schnellere Reaktionsraten (angetrieben durch höhere Temperaturen oder Drücke) können Zeit und Geld sparen, führen aber fast immer zu einer Zunahme der Dickenvariationen, insbesondere bei komplexen Teilen.

Beschichtungsdicke vs. Eigenspannung

Wenn eine CVD-Beschichtung dicker wird, bauen sich innere Spannungen innerhalb der Schicht auf. Wenn diese Spannung die Haft- oder Kohäsionsfestigkeit der Beschichtung überschreitet, kann dies zu Rissen, Abplatzungen oder Delamination führen.

Für jede Beschichtungs-/Substrat-Kombination gibt es eine praktische Dickengrenze, die nicht überschritten werden darf, ohne die Integrität der Schicht zu gefährden.

Materialverträglichkeit und Maskierung

Die für CVD erforderlichen hohen Temperaturen begrenzen die Arten von Basismaterialien, die beschichtet werden können, ohne beschädigt zu werden oder unerwünschte metallurgische Veränderungen zu durchlaufen. Darüber hinaus ist die effektive Maskierung bestimmter Bereiche, um eine Beschichtung zu verhindern, bei CVD notorisch schwierig, da das Gas jede Lücke durchdringt.

Die richtige Wahl für Ihr Ziel treffen

Um Variationen zu kontrollieren, müssen Sie zuerst Ihre Priorität definieren. Nutzen Sie diese Richtlinien, um Ihre Prozessentwicklung und Fehlerbehebungsbemühungen zu fokussieren.

- Wenn Ihr Hauptaugenmerk auf maximaler Gleichmäßigkeit bei komplexen Teilen liegt: Priorisieren Sie eine langsamere Reaktionsrate mit niedrigeren Temperaturen und akribischer Vorrichtungstechnik, um einen gleichmäßigen Gasfluss zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf hohem Durchsatz und Kosteneffizienz liegt: Akzeptieren Sie einige Dickenvariationen und konzentrieren Sie sich auf eine hochgradig wiederholbare Oberflächenvorbereitung und Vorrichtungstechnik, um diese Variation vorhersehbar zu halten.

- Wenn Sie Probleme mit Haftungsversagen haben: Die erste Anlaufstelle ist Ihr Reinigungsprozess vor der Beschichtung und der Oberflächenzustand des Basismaterials.

- Wenn Sie ein neues Material oder eine neue Geometrie beschichten: Führen Sie Testproben durch, um eine Basislinie für das Verhalten des Materials festzulegen und die Beschichtungsdicke auf dem Teil abzubilden, bevor Sie sich für eine vollständige Produktionscharge entscheiden.

Indem Sie das Teil, die Oberfläche und den Prozess als ein miteinander verbundenes System betrachten, können Sie von der Verwaltung der Variation zur Beherrschung der Konsistenz übergehen.

Zusammenfassungstabelle:

| Faktor | Wichtige Punkte | Auswirkung auf die Variation |

|---|---|---|

| Teileigenschaften | Materialart, Geometrie, Oberflächenzustand | Hoch; beeinflusst Reaktion und Gasdiffusion |

| Oberflächenvorbereitung | Sauberkeit, Rauheit, Haftung | Kritisch; gewährleistet gleichmäßige Beschichtung und Verbindung |

| Abscheidungskinetik | Temperatur, Druck, Gasfluss | Mäßig; steuert Reaktionsgeschwindigkeit und Gleichmäßigkeit |

| Vorrichtungstechnik | Teilehalterung, Gasexposition, Abschattung | Erheblich; beeinflusst Konsistenz und Defekte der Beschichtung |

Sie haben Probleme mit Inkonsistenzen bei der CVD-Beschichtung? Bei KINTEK sind wir auf fortschrittliche Hochtemperatur-Ofenlösungen spezialisiert, einschließlich CVD/PECVD-Systemen, um Ihnen präzise und wiederholbare Ergebnisse zu liefern. Unsere starke Fähigkeit zur Tiefenindividualisierung stellt sicher, dass wir unsere Produkte – wie Muffelöfen, Rohröfen, Drehrohöfen sowie Vakuum- und Atmosphärenöfen – an Ihre einzigartigen experimentellen Anforderungen anpassen können. Lassen Sie sich nicht von Variationen aufhalten – kontaktieren Sie uns noch heute, um Ihren CVD-Prozess zu optimieren und die Effizienz Ihres Labors zu steigern!

Visuelle Anleitung

Ähnliche Produkte

- RF-PECVD-System Hochfrequenzplasma-unterstützte chemische Gasphasenabscheidung

- CVD-Rohrofenmaschine mit mehreren Heizzonen für die chemische Gasphasenabscheidung

- Sonderanfertigung Vielseitiger CVD-Rohrofen Chemische Gasphasenabscheidung CVD-Ausrüstung Maschine

- CVD-Rohrofen mit geteilter Kammer und Vakuumstation CVD-Maschine

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

Andere fragen auch

- Was ist der zweite Vorteil der Abscheidung innerhalb einer Entladung in der PECVD? Verbesserung der Filmqualität durch Ionenbombardement

- Welche Rolle spielt PECVD bei optischen Beschichtungen? Unerlässlich für die Niedertemperatur-Hochpräzisions-Filmdeposition

- Welche Gase werden im PECVD-System verwendet? Optimieren Sie die Dünnschichtabscheidung mit präziser Gasauswahl

- Was sind die Hauptkomponenten eines PECVD-Systems? Entdecken Sie die Niedertemperatur-Dünnschichtabscheidung

- Wie funktioniert Plasma-Gasphasenabscheidung? Eine Niedertemperaturlösung für fortschrittliche Beschichtungen