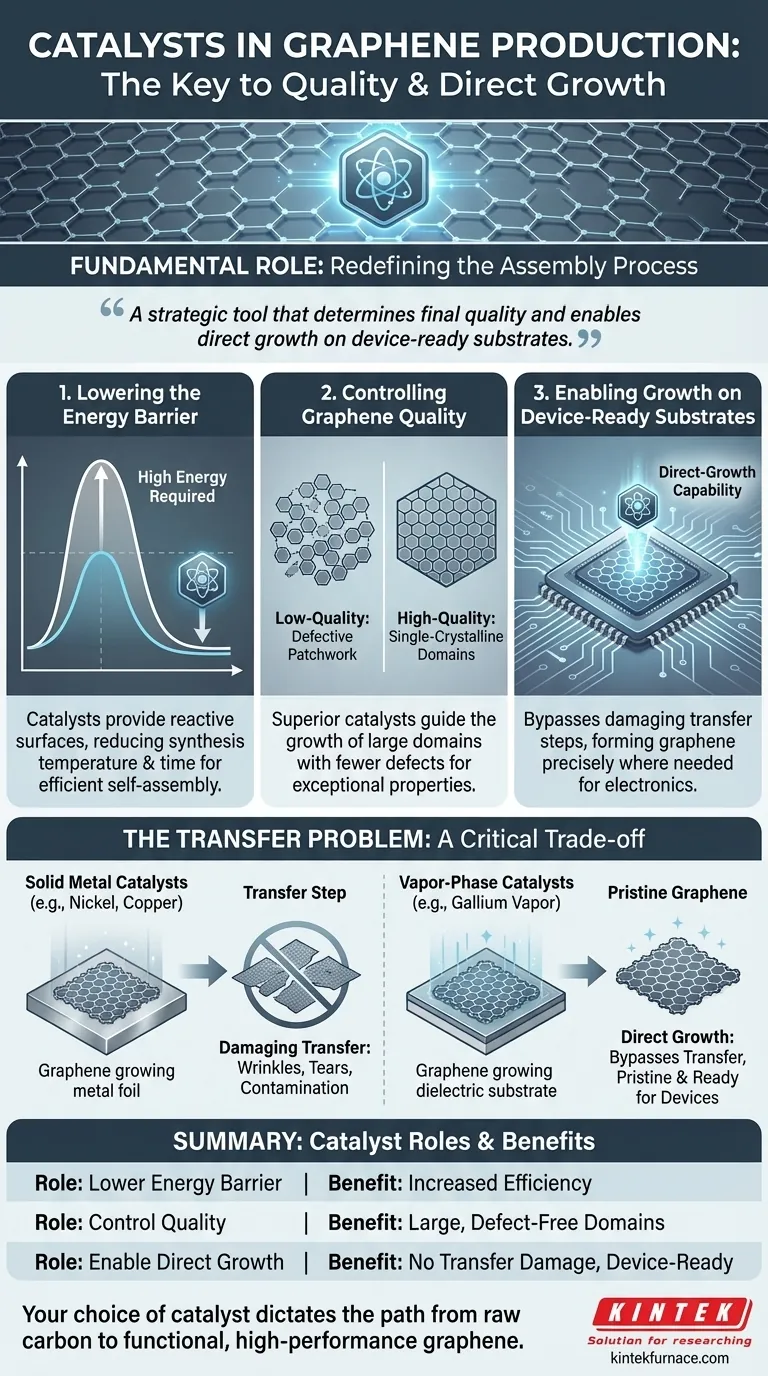

Bei der Graphenproduktion sind Katalysatoren essentielle Substanzen, die den physikalischen Prozess der Zusammenführung grundlegend verändern. Sie senken drastisch die Energie, die erforderlich ist, um Kohlenstoffatome zu einem gleichmäßigen, einschichtigen Gitter zu organisieren, und ermöglichen das Wachstum von hochwertigem Graphen direkt auf Substraten, die für elektronische Geräte nützlich sind.

Die Kernrolle eines Katalysators besteht nicht nur darin, die Graphensynthese zu beschleunigen. Er ist ein strategisches Werkzeug, das die endgültige Qualität des Graphens bestimmt und vor allem dessen direktes Wachstum auf gerätefertigen Substraten ermöglicht. So werden schädliche Transferprozesse umgangen, die die Leistung in High-End-Anwendungen beeinträchtigen würden.

Die grundlegende Rolle von Katalysatoren beim Graphenwachstum

Um die Bedeutung von Katalysatoren zu verstehen, müssen wir zunächst die Schwierigkeit erkennen, perfektes Graphen zu bilden. Der Prozess erfordert die Führung einzelner Kohlenstoffatome in eine fehlerfreie sechseckige Wabenstruktur.

Senkung der Energiebarriere

Die Bildung dieses perfekten Atomgitters ist ein energetisch anspruchsvoller Prozess. Katalysatoren stellen eine reaktive Oberfläche oder Umgebung bereit, die es den Kohlenstoff-Prekursor-Gasen (wie Methan) erheblich erleichtert, abgebaut zu werden und den resultierenden Kohlenstoffatomen, sich korrekt selbst zu organisieren.

Diese katalytische Wirkung reduziert die Temperatur und die benötigte Zeit für die Synthese erheblich, wodurch der gesamte Prozess effizienter und praktikabler wird.

Kontrolle der Graphenqualität

Die Qualität eines Katalysators überträgt sich direkt auf die Qualität des Graphens. Überlegene Katalysatoren lenken das Wachstum von großen, einkristallinen Domänen.

Eine einkristalline Domäne ist ein kontinuierlicher Bereich des perfekten sechseckigen Gitters ohne Brüche oder Fehlausrichtungen. Größere Domänen bedeuten weniger Defekte, was absolut entscheidend für die Erzielung der außergewöhnlichen elektronischen und thermischen Leitfähigkeit ist, für die Graphen bekannt ist.

Ermöglichen des Wachstums auf gerätefertigen Substraten

Die vielleicht kritischste Rolle moderner Katalysatoren ist die Ermöglichung des direkten Wachstums von Graphen auf dielektrischen Substraten (Isolatoren wie Siliziumdioxid oder Saphir).

Ohne Katalysator ist das Wachstum von Graphen auf diesen Materialien nahezu unmöglich. Diese direkte Wachstumsfähigkeit ist ein Wendepunkt für die Elektronik, da das Graphen genau dort gebildet wird, wo es für den Bau von Transistoren und anderen Komponenten benötigt wird.

Schlüsselkatalytische Methoden und ihre Auswirkungen

Die Wahl des Katalysators und dessen Anwendungsmethode bestimmen die Eigenschaften des Endprodukts und die Komplexität des Herstellungsprozesses.

Festmetallkatalysatoren (z.B. Nickel, Kupfer)

Dies ist die etablierteste Methode, bei der eine dünne Folie aus einem Metall wie Nickel oder Kupfer als katalytisches Substrat dient. Graphen wächst auf der Oberfläche des Metalls.

Obwohl diese Methode effektiv zur Herstellung großer Graphenschichten ist, hat sie einen erheblichen Nachteil: Das Graphen muss physisch von der Metallfolie auf das endgültige Gerätesubstrat übertragen werden.

Dampfphasenkatalysatoren (z.B. Galliumdampf)

Bei einer fortschrittlicheren Technik, bekannt als gasförmig katalysatorgestützte chemische Gasphasenabscheidung (CVD), liegt der Katalysator als Dampf in der Reaktionskammer vor.

Diese Methode ermöglicht das Wachstum von hochwertigem Graphen direkt auf einem separaten, ultraflachen dielektrischen Substrat. Der Katalysator erleichtert die Reaktion, ohne dauerhaft an das Substrat gebunden zu sein, und löst so elegant das Transferproblem.

In-situ-Nanopartikel (z.B. Eisen)

Für einige Anwendungen können Katalysatoren wie Eisen-Nanopartikel direkt mit der Kohlenstoffquelle gemischt werden. Diese „In-situ“-Methode wird oft verwendet, um Graphen-basierte Verbundwerkstoffe oder Pulver herzustellen, bei denen das Graphen in ein Wirtsmaterial eingebettet ist.

Die Kompromisse verstehen: Das Transferproblem

Der Unterschied zwischen den katalytischen Methoden wird deutlich, wenn wir die Herausforderung des Transfers des fertigen Graphens untersuchen.

Die Herausforderung von Feststoffkatalysatoren

Wenn Graphen auf einem festen Katalysator wie Nickelschaum oder Kupferfolie gezüchtet wird, befindet es sich nicht auf seinem endgültigen Ziel. Es muss mühsam vom Metall abgezogen und auf ein Substrat wie einen Siliziumwafer übertragen werden.

Der Schaden durch Transfer

Dieser Transferprozess ist die Hauptquelle von Defekten bei massenproduziertem Graphen. Er führt fast unweigerlich zu Falten, Rissen, Knicken und chemischen Verunreinigungen.

Diese Unvollkommenheiten verschlechtern die elektrischen Eigenschaften des Graphens erheblich und behindern seine Verwendung in Hochleistungselektronik und Optoelektronik.

Vermeidung des Transferschritts

Deshalb sind Methoden wie die gasförmig katalysatorgestützte CVD so wertvoll. Indem sie das Graphen direkt auf dem isolierenden Endsubstrat wachsen lassen, umgehen sie den schädigenden Transferprozess vollständig. Das Ergebnis ist makelloses, leistungsstarkes Graphen, bereit für die Gerätefertigung.

Die richtige Wahl für Ihr Ziel treffen

Die Anforderungen Ihrer Anwendung sollten Ihre katalytische Strategie leiten. Es gibt keine einzelne „beste“ Methode; nur die am besten geeignete für ein bestimmtes Ziel.

- Wenn Ihr Hauptaugenmerk auf Hochleistungselektronik liegt: Gasförmig katalysatorgestützte CVD ist überlegen, da sie transferfreies, hochwertiges Graphen direkt auf dielektrischen Substraten produziert.

- Wenn Ihr Hauptaugenmerk auf der Großproduktion von Filmen für weniger empfindliche Anwendungen liegt: Traditionelle CVD auf festen Metallkatalysatoren bietet eine ausgereifte und skalierbare Methode, aber Sie müssen den Leistungsverlust durch den Transferprozess berücksichtigen.

- Wenn Ihr Hauptaugenmerk auf der Herstellung von Graphen-basierten Verbundwerkstoffen liegt: In-situ-Katalysatoren wie Nanopartikel sind effektiv, um Graphen während der Synthese direkt in andere Materialien einzubetten.

Letztendlich bestimmt Ihre Wahl des Katalysators direkt den Weg vom Rohkohlenstoff zu funktionalem, leistungsstarkem Graphen.

Zusammenfassungstabelle:

| Rolle des Katalysators | Hauptvorteil | Gängige Methoden |

|---|---|---|

| Senkt Energiebarriere | Reduziert Synthesetemperatur und -zeit, erhöht die Effizienz | Festmetall (z.B. Nickel, Kupfer) |

| Kontrolliert Qualität | Ermöglicht große, einkristalline Domänen mit weniger Defekten | Dampfphase (z.B. Galliumdampf) |

| Ermöglicht direktes Wachstum | Umgeht den Transferschritt, verhindert Schäden für Hochleistungselektronik | In-situ-Nanopartikel (z.B. Eisen) |

Bereit, Ihre Graphenproduktion mit maßgeschneiderten Lösungen zu verbessern? KINTEK nutzt außergewöhnliche F&E und eigene Fertigung, um fortschrittliche Hochtemperatur-Ofensysteme wie Muffel-, Rohr-, Dreh-, Vakuum- und Atmosphäreöfen sowie CVD/PECVD-Systeme anzubieten. Unsere umfassenden Anpassungsmöglichkeiten gewährleisten eine präzise Ausrichtung auf Ihre einzigartigen experimentellen Anforderungen, sei es für Elektronik, Verbundwerkstoffe oder Großfilme. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihre Katalysatorprozesse optimieren und die Leistung steigern können!

Visuelle Anleitung

Ähnliche Produkte

- MPCVD-Maschinensystem Reaktor Glockentopf-Resonator für Labor und Diamant-Züchtung

- Zylindrisches Resonator-MPCVD-Maschinensystem für die Diamantzüchtung im Labor

- 915MHz MPCVD Diamant Maschine Mikrowellen Plasma Chemische Gasphasenabscheidung System Reaktor

- CVD-Rohrofenmaschine mit mehreren Heizzonen für die chemische Gasphasenabscheidung

- Sonderanfertigung Vielseitiger CVD-Rohrofen Chemische Gasphasenabscheidung CVD-Ausrüstung Maschine

Andere fragen auch

- Wer sollte die Wartung von MPCVD-Anlagen durchführen? Vertrauen Sie zertifizierten Experten für Sicherheit und Präzision

- Was sind die Hauptvorteile von MPCVD bei der Diamantsynthese? Erreichen Sie eine hochreine, skalierbare Diamantproduktion

- Wie erreicht MPCVD hohe Wachstumsraten bei der Diamantsynthese? Erzielen Sie schnelles, hochwertiges Diamantwachstum

- Warum gilt MPCVD als Eckpfeiler der modernen Materialwissenschaft und -technik? Schalten Sie hochreine Materialien für Innovationen frei

- In welchen Branchen wird das Mikrowellen-Plasma-CVD-System häufig eingesetzt? Erschließen Sie die Synthese hochreiner Materialien