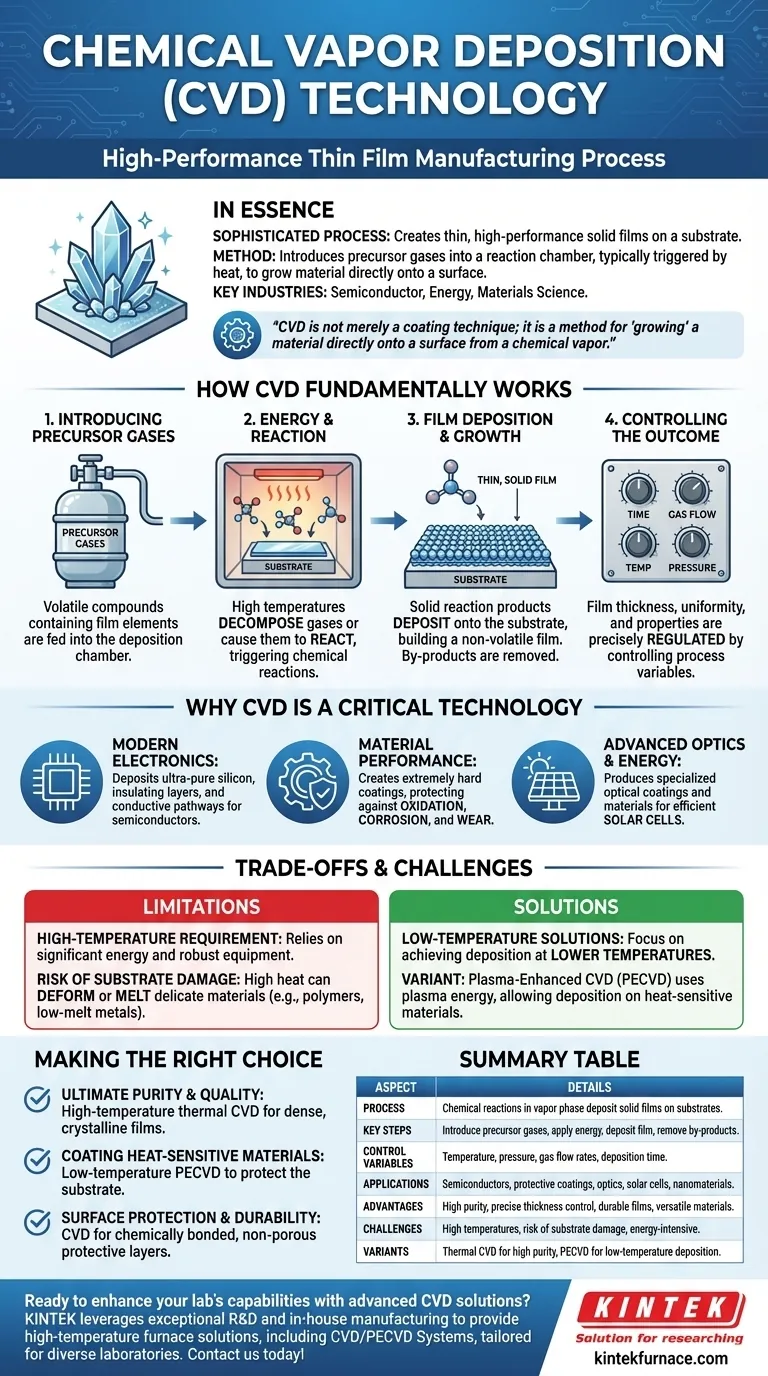

Im Wesentlichen ist die chemische Gasphasenabscheidung (CVD) ein ausgeklügeltes Herstellungsverfahren zur Erzeugung dünner, hochleistungsfähiger fester Schichten auf einer Oberfläche, die als Substrat bezeichnet wird. Dies wird erreicht, indem Prekursor-Gase in eine Reaktionskammer eingeführt werden, wo chemische Reaktionen ausgelöst werden – typischerweise durch Hitze – die dazu führen, dass sich ein festes Material bildet und auf dem Substrat ablagert. Diese Methode ist grundlegend für die Herstellung der hochreinen, langlebigen Beschichtungen, die von der Halbleiter-, Energie- und Materialwissenschaftsindustrie benötigt werden.

Im Kern ist CVD nicht nur eine Beschichtungstechnik; es ist eine Methode zum „Wachsen“ eines Materials direkt auf einer Oberfläche aus einem chemischen Dampf. Dieser präzise Bottom-up-Ansatz ermöglicht eine außergewöhnliche Kontrolle über Dicke, Zusammensetzung und strukturelle Eigenschaften einer Schicht.

Wie CVD grundlegend funktioniert

Der CVD-Prozess lässt sich in einige kritische Schritte unterteilen, die Gas in einen festen, funktionalen Film umwandeln. Es handelt sich um einen hochkontrollierten thermochemischen Prozess.

Einführung von Prekursor-Gasen

Der Prozess beginnt mit der Zuführung eines oder mehrerer flüchtiger Prekursor-Gase in eine Abscheidungskammer, die oft unter Vakuum oder atmosphärischem Druck gehalten wird. Diese Prekursoren sind chemische Verbindungen, die die für den Endfilm erforderlichen Elemente enthalten.

Die Rolle von Energie und Reaktion

Die Kammer und das darin befindliche Substrat werden auf sehr hohe Temperaturen erhitzt. Diese thermische Energie zersetzt (dekomponiert) die Prekursor-Gase oder lässt sie miteinander reagieren. Diese chemische Reaktion ist das Herzstück des CVD-Prozesses.

Filmadscheidung und Wachstum

Die festen Produkte aus dieser chemischen Reaktion lagern sich dann auf allen exponierten Oberflächen des Substrats ab. Diese Abscheidung erfolgt Atom für Atom oder Molekül für Molekül und baut einen dünnen, festen und nichtflüchtigen Film auf. Nicht reagierte Gase und chemische Nebenprodukte werden kontinuierlich aus der Kammer entfernt.

Kontrolle des Ergebnisses

Die endgültigen Eigenschaften des Films sind nicht zufällig. Ingenieure regulieren die Dicke und Gleichmäßigkeit des Films präzise, indem sie Schlüsselvariablen wie die Abscheidungszeit, Gaskonzentration und Flussraten, Temperatur und Druck steuern.

Warum CVD eine kritische Technologie ist

CVD ist keine obskure Labortechnik; es ist ein Eckpfeiler der modernen Hightech-Fertigung und ermöglicht Produkte, die unser tägliches Leben prägen.

Aufbau moderner Elektronik

CVD ist in der Halbleiterfertigung unverzichtbar. Es wird zur Abscheidung von ultrareinen Siliziumfilmen, Isolationsschichten (wie Siliziumnitrid) und leitfähigen Bahnen verwendet, die die Grundlage von Mikrochips und Prozessoren bilden.

Verbesserung der Materialleistung

Der Prozess erzeugt extrem harte und langlebige Schutzschichten. Diese Filme werden auf mechanische Teile, Werkzeuge und andere Komponenten aufgetragen, um sie vor Oxidation, Korrosion und Verschleiß zu schützen und ihre Betriebslebensdauer dramatisch zu verlängern.

Antrieb fortschrittlicher Optik und Energie

In der Optoelektronik wird CVD zur Herstellung spezialisierter optischer Beschichtungen für Linsen und zur Erzeugung der hochreinen Materialien verwendet, die für effiziente Solarzellen und andere lichtempfindliche Geräte unerlässlich sind.

Innovation in Wissenschaft und Medizin

Die Präzision von CVD macht es zu einem wichtigen Werkzeug für die Herstellung von Nanomaterialien, spezialisierten Oberflächen für analytische und biowissenschaftliche Instrumente und anderen Hochleistungsmaterialien, bei denen Reinheit und Haltbarkeit von größter Bedeutung sind.

Verständnis der Kompromisse und Herausforderungen

Obwohl unglaublich leistungsstark, ist der CVD-Prozess nicht ohne Einschränkungen. Das Verständnis dieser Kompromisse ist entscheidend für seine korrekte Anwendung.

Der Hochtemperaturanforderung

Traditionelle CVD-Prozesse sind auf sehr hohe Temperaturen angewiesen, um die notwendigen chemischen Reaktionen einzuleiten. Dies erfordert einen erheblichen Energieaufwand und robuste Ausrüstung.

Gefahr der Substratbeschädigung

Die hohe Hitze kann ein großes Problem sein. Sie kann das zu beschichtende Substrat verformen, schmelzen oder seine innere Struktur verändern, insbesondere wenn es sich um ein Polymer, ein Metall mit niedrigem Schmelzpunkt oder eine empfindliche Struktur handelt. Dies begrenzt die Arten von Materialien, die mit thermischer CVD beschichtet werden können.

Das Streben nach Niedertemperaturlösungen

Um diese Einschränkung zu überwinden, liegt ein Hauptaugenmerk der CVD-Entwicklung auf der Abscheidung bei niedrigeren Temperaturen. Varianten wie die Plasma-Enhanced CVD (PECVD) nutzen Plasma anstelle von nur Wärme, um die Energie für die Reaktion bereitzustellen, was die Abscheidung hochwertiger Filme auf wärmeempfindlichen Materialien ermöglicht.

Die richtige Wahl für Ihr Ziel treffen

Die Wahl des richtigen Abscheidungsverfahrens hängt ganz von Ihrem Material und dem gewünschten Ergebnis ab.

- Wenn Ihr Hauptaugenmerk auf höchster Reinheit und Filmqualität liegt: Traditionelle, Hochtemperatur-Thermal-CVD ist oft die beste Wahl zur Erzeugung dichter, hochkristalliner Filme für anspruchsvolle Anwendungen wie Halbleiter.

- Wenn Ihr Hauptaugenmerk auf der Beschichtung wärmeempfindlicher Materialien liegt: Eine Niedertemperaturvariante wie Plasma-Enhanced CVD (PECVD) ist notwendig, um einen qualitativ hochwertigen Film abzuscheiden, ohne das darunterliegende Substrat zu beschädigen.

- Wenn Ihr Hauptaugenmerk auf Oberflächenschutz und Haltbarkeit liegt: CVD ist eine hervorragende Methode zur Erzeugung einer chemisch gebundenen, porenfreien Schicht, die überlegenen Schutz gegen Korrosion und Verschleiß bietet.

Letztendlich ist die chemische Gasphasenabscheidung ein grundlegendes Werkzeug zur Entwicklung von Materialien mit atomarer Präzision, das die Leistung ermöglicht, die von unseren fortschrittlichsten Technologien gefordert wird.

Zusammenfassungstabelle:

| Aspekt | Details |

|---|---|

| Prozess | Chemische Reaktionen in der Gasphase scheiden feste Filme auf Substraten ab. |

| Schlüssel Schritte | Einführen von Prekursor-Gasen, Anlegen von Energie (Hitze/Plasma), Abscheiden des Films, Entfernen von Nebenprodukten. |

| Kontrollvariablen | Temperatur, Druck, Gasflussraten, Abscheidungszeit. |

| Anwendungen | Halbleiter, Schutzschichten, Optik, Solarzellen, Nanomaterialien. |

| Vorteile | Hohe Reinheit, präzise Dickenkontrolle, langlebige Filme, vielseitige Materialien. |

| Herausforderungen | Hohe Temperaturen, Gefahr der Substratbeschädigung, energieintensiv. |

| Varianten | Thermische CVD für hohe Reinheit, PECVD für Niedertemperaturabscheidung. |

Bereit, die Fähigkeiten Ihres Labors mit fortschrittlichen CVD-Lösungen zu erweitern? KINTEK nutzt außergewöhnliche Forschung und Entwicklung sowie eigene Fertigung, um Hochtemperaturofenlösungen, einschließlich CVD/PECVD-Systeme, bereitzustellen, die auf vielfältige Labore zugeschnitten sind. Unsere tiefgreifende Anpassung gewährleistet eine präzise Abstimmung auf Ihre einzigartigen experimentellen Anforderungen, von der Halbleiterproduktion bis hin zu Innovationen in der Materialwissenschaft. Kontaktieren Sie uns noch heute, um zu besprechen, wie unser Fachwissen Ihre Projekte mit zuverlässigen, leistungsstarken Beschichtungen vorantreiben kann!

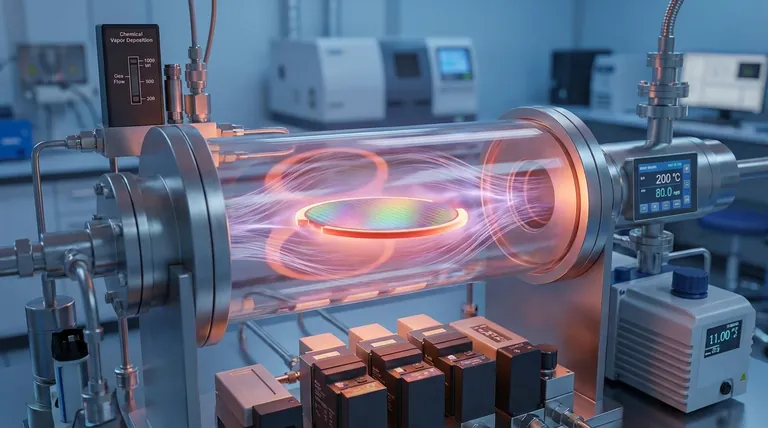

Visuelle Anleitung

Ähnliche Produkte

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

- Dia-PECVD-Rohrofen mit Flüssigvergaser PECVD-Maschine

- CVD-Rohrofenmaschine mit mehreren Heizzonen für die chemische Gasphasenabscheidung

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- Vertikaler Labor-Quarz-Rohrofen Rohrofen

Andere fragen auch

- Was ist Widerstandsheizung und wie wird sie klassifiziert? Entdecken Sie die beste Methode für Ihre thermischen Anforderungen

- Welche zukünftigen Trends gibt es in der CVD-Technologie? KI, Nachhaltigkeit und fortschrittliche Materialien

- Wie stellt ein CVD-System die Qualität von Kohlenstoffschichten sicher? Nanometerpräzision mit KINTEK erreichen

- Welche Energieformen können bei CVD eingesetzt werden, um chemische Reaktionen auszulösen? Erforschen Sie Wärme, Plasma und Licht für optimale Dünnschichten

- Was ist der Unterschied zwischen PVD und PECVD? Wählen Sie die richtige Dünnschichtbeschichtungstechnologie