Im Kern bieten chemische Gasphasenabscheideöfen (CVD) erhebliche ökologische Vorteile, hauptsächlich weil sie gasförmige Reaktanten verwenden. Dieser Ansatz reduziert die durch traditionelle nasschemische oder festphasenbasierte Herstellungsmethoden entstehenden Abfallströme aus Flüssigkeiten und Feststoffen drastisch und führt zu einem saubereren, effizienteren Prozess. Darüber hinaus fördert ihre Konstruktion von Natur aus eine hohe Energieeffizienz und eine präzise Materialnutzung.

Der primäre ökologische Vorteil eines CVD-Ofens liegt in seiner grundlegenden Effizienz. Durch den atomweisen Aufbau von Dünnschichten aus einem Gas werden Materialabfall, Energieverbrauch und die Entstehung schwer zu behandelnder Industrie-Nebenprodukte minimiert.

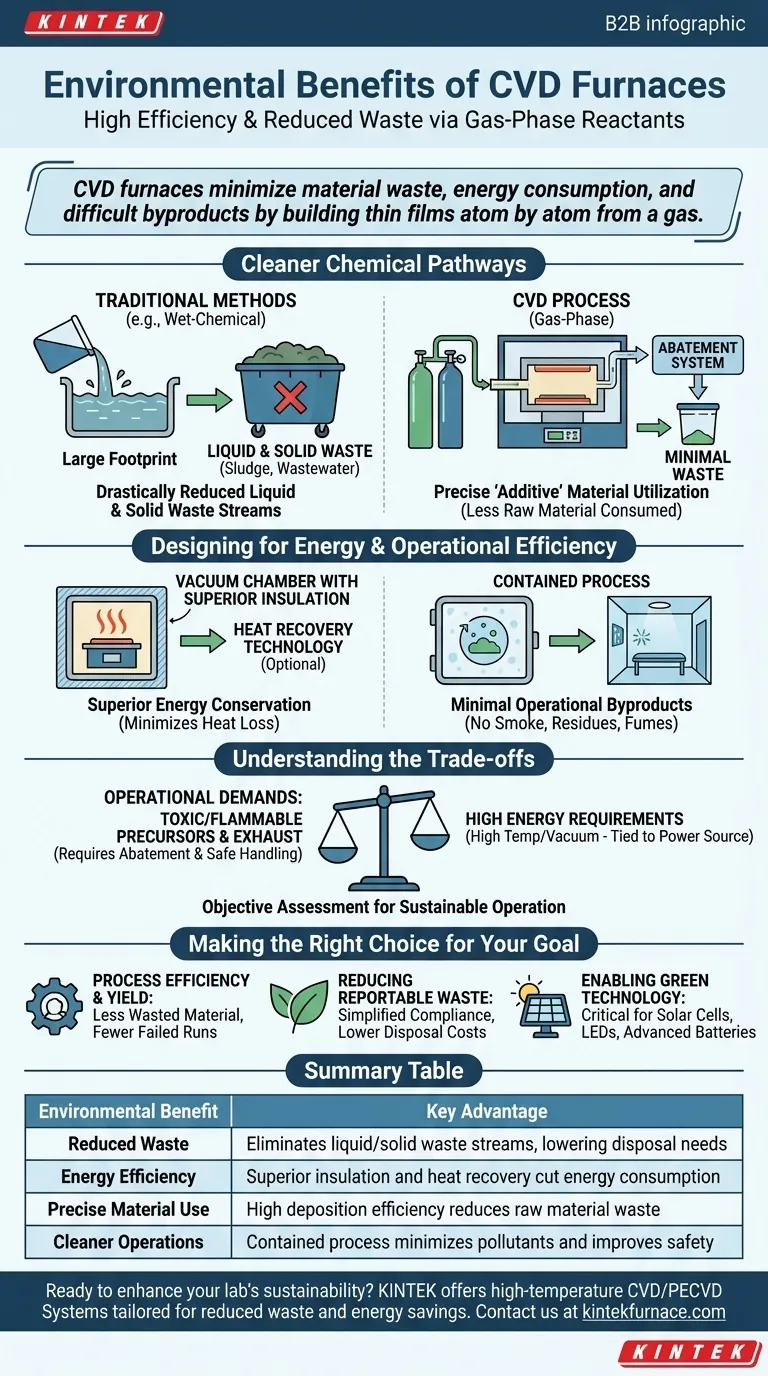

Die Grundlage: Sauberere chemische Wege

Der direkteste ökologische Nutzen von CVD ergibt sich aus der Art des chemischen Prozesses selbst, der sich stark von vielen alternativen Fertigungstechniken unterscheidet.

Drastisch reduzierte Flüssig- und Feststoffabfälle

CVD-Prozesse bauen Materialien aus gasförmigen Vorläufern auf. Dies eliminiert praktisch die großen Mengen an Abwasser oder festem Schlamm, die häufig Nebenprodukte von Flüssigphasen-Vorbereitungsmethoden wie Galvanik oder Sol-Gel-Verfahren sind.

Dieser Wechsel von flüssigen oder festen Reaktanten zu Gasen führt zu einem im Grunde saubereren Betrieb mit einem viel geringeren Fußabdruck im Abfallmanagement.

Präzise Materialausnutzung

Der CVD-Prozess ermöglicht eine außerordentlich präzise Kontrolle der Schichtdicke und Gleichmäßigkeit. Da Sie das Material direkt mit hoher Übereinstimmung auf ein Substrat abscheiden, verwenden Sie nur das Material, das Sie benötigen.

Dieser „additive“ Ansatz ist weitaus ressourceneffizienter als „subtraktive“ Methoden, bei denen ein Massenmaterial weggeätzt wird, was erhebliche Abfälle erzeugt. Eine höhere Abscheidungseffizienz bedeutet, dass pro Produkt weniger Rohmaterial verbraucht wird.

Entwicklung für Energie- und Betriebseffizienz

Moderne Öfen, einschließlich CVD-Systeme, sind darauf ausgelegt, Energieverluste und Betriebsnebenprodukte zu minimieren, was zu einem nachhaltigeren Fußabdruck beiträgt.

Hervorragende Energieeinsparung

CVD-Öfen, insbesondere solche, die unter Vakuum arbeiten, verfügen über eine ausgezeichnete thermische Isolierung und kontrollierte Atmosphären. Diese Konstruktion minimiert den Wärmeverlust an die Umgebung und stellt sicher, dass die verbrauchte Energie effektiv zur Steuerung der Reaktion genutzt wird.

Einige fortschrittliche Systeme integrieren sogar Abwärmerückgewinnungstechnologie, um die Abluftwärme zur weiteren Verbesserung der gesamten Energienutzung in einer Industrieanlage zu erfassen.

Minimale Betriebsnebenprodukte

Im Betrieb erzeugt ein gut gewartetes CVD-System keine Schadstoffe wie Rauch, Abgas oder Rückstände direkt aus der Kammer. Der Prozess ist in sich geschlossen.

Im Gegensatz zu Prozessen, die offene Flammen oder chemische Bäder beinhalten, verbessert die geschlossene Natur von CVD die unmittelbare Arbeitsumgebung, indem Lärm reduziert und die Exposition gegenüber Dämpfen eliminiert wird.

Die Abwägungen verstehen

Obwohl CVD klare Vorteile bietet, erfordert eine vollständige Umweltbewertung die Anerkennung seiner betrieblichen Anforderungen und Eingaben. Wahre Objektivität bedeutet, das Gesamtbild zu verstehen.

Management von Vorläufern und Abluftgasen

Die in CVD verwendeten gasförmigen Vorläufer können giftig, entzündlich sein oder ein hohes Treibhauspotenzial (GWP) aufweisen. Sichere Handhabung und Lagerung sind kritische Umwelt- und Sicherheitsauflagen.

Darüber hinaus müssen nicht umgesetzte Gase und Reaktionsnebenprodukte im Abluftstrom erfasst und in einem Abgasreinigungssystem (Abatement System) behandelt werden, bevor sie freigesetzt werden. Diese Reinigungssysteme verbrauchen Energie und haben eigene Wartungsanforderungen.

Hoher Energiebedarf für den Betrieb

Das Erreichen der für viele CVD-Prozesse erforderlichen hohen Temperaturen und Hochvakuumbedingungen ist energieintensiv. Die Gesamtbilanz eines CVD-Prozesses in Bezug auf Nachhaltigkeit hängt daher von der Herkunft seines Stroms ab. Eine Anlage, die mit erneuerbaren Energien betrieben wird, hat einen weitaus geringeren CO2-Fußabdruck als eine, die mit fossilen Brennstoffen betrieben wird.

Die richtige Wahl für Ihr Ziel treffen

Die ökologischen Vorteile von CVD kommen am besten zur Geltung, wenn sie auf ein spezifisches betriebliches Ziel abgestimmt sind.

- Wenn Ihr Hauptaugenmerk auf Prozesseffizienz und Ausbeute liegt: Die präzise Materialkontrolle von CVD führt direkt zu weniger verschwendetem Rohmaterial und weniger fehlgeschlagenen Durchläufen, was ein starker wirtschaftlicher und ökologischer Vorteil ist.

- Wenn Ihr Hauptaugenmerk auf der Reduzierung meldepflichtiger Abfälle liegt: Die nahezu vollständige Eliminierung von Flüssig- und Feststoffabfallströmen durch CVD vereinfacht die Einhaltung von Umweltvorschriften und senkt die Entsorgungskosten im Vergleich zu nasschemischen Methoden.

- Wenn Ihr Hauptaugenmerk auf der Ermöglichung grüner Technologien liegt: CVD ist ein unverzichtbares Fertigungswerkzeug für Produkte wie hocheffiziente Solarzellen, Festkörperbeleuchtung (LEDs) und fortschrittliche Batteriematerialien und somit ein entscheidender Wegbereiter für die breitere grüne Wirtschaft.

Letztendlich ist die Einführung von CVD ein Schritt hin zu einem präziseren, effizienteren und nachhaltigeren Ansatz bei der Herstellung fortschrittlicher Materialien.

Zusammenfassungstabelle:

| Ökologischer Vorteil | Hauptvorteil |

|---|---|

| Abfallreduzierung | Eliminiert Flüssig-/Feststoffabfallströme und senkt den Entsorgungsbedarf |

| Energieeffizienz | Hervorragende Isolierung und Wärmerückgewinnung reduzieren den Energieverbrauch |

| Präzise Materialnutzung | Hohe Abscheidungseffizienz reduziert den Rohmaterialabfall |

| Sauberere Betriebe | Geschlossener Prozess minimiert Schadstoffe und verbessert die Sicherheit |

Bereit, die Nachhaltigkeit Ihres Labors mit fortschrittlichen CVD-Ofenlösungen zu verbessern? Bei KINTEK nutzen wir außergewöhnliche F&E und Eigenfertigung, um Hochtemperaturöfen wie CVD/PECVD-Systeme anzubieten, die auf Ihre einzigartigen Bedürfnisse zugeschnitten sind. Unsere tiefgreifende Anpassung gewährleistet präzise Leistung für reduzierte Abfälle und Energieeinsparungen. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihre Umweltziele unterstützen können!

Visuelle Anleitung

Ähnliche Produkte

- Sonderanfertigung Vielseitiger CVD-Rohrofen Chemische Gasphasenabscheidung CVD-Ausrüstung Maschine

- CVD-Rohrofenmaschine mit mehreren Heizzonen für die chemische Gasphasenabscheidung

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

- Dia-PECVD-Rohrofen mit Flüssigvergaser PECVD-Maschine

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

Andere fragen auch

- Welche Branchen und Forschungsbereiche profitieren von CVD-Rohrofen-Sinteranlagen für 2D-Materialien? Entsperren Sie Technologieinnovationen der nächsten Generation

- Welche Arten der Atmosphärenkontrolle unterstützt ein CVD-Rohrofen? Meister-Vakuum- und Gasregelung für Präzision

- Welche Rolle spielen CVD-Rohröfen-Sinteranlagen bei der Synthese von 2D-Materialien? Ermöglichung von hochwertigem Atomlagenwachstum

- Warum sind CVD-Rohrofen-Sinteranlagen für die Forschung und Produktion von 2D-Materialien unverzichtbar? Erschließen Sie atomare Präzision

- Welche Temperaturbereiche können ein CVD-Rohrofen mit unterschiedlichen Rohrmaterialien erreichen? Schalten Sie hochpräzise Hochtemperaturmessungen für Ihr Labor frei