Im Zentrum der modernen Nanotechnologie ist die chemische Gasphasenabscheidung (CVD) das grundlegende Verfahren zur Herstellung bahnbrechender Materialien. Sie wird zur Züchtung von Strukturen wie Graphen, Kohlenstoffnanoröhren und speziellen Dünnschichten mit atomarer Präzision eingesetzt, was Elektronik, Optik und Energielösungen der nächsten Generation ermöglicht.

Die wahre Bedeutung von CVD liegt nicht nur in den Materialien, die sie erzeugt, sondern in ihrer unvergleichlichen Fähigkeit, deren Grundeigenschaften zu kontrollieren. Durch die präzise Steuerung einer chemischen Reaktion ermöglicht CVD Ingenieuren und Wissenschaftlern, die Dicke, Reinheit und Kristallstruktur eines Materials zu bestimmen und so fortschrittliche Materialien von Grund auf neu aufzubauen.

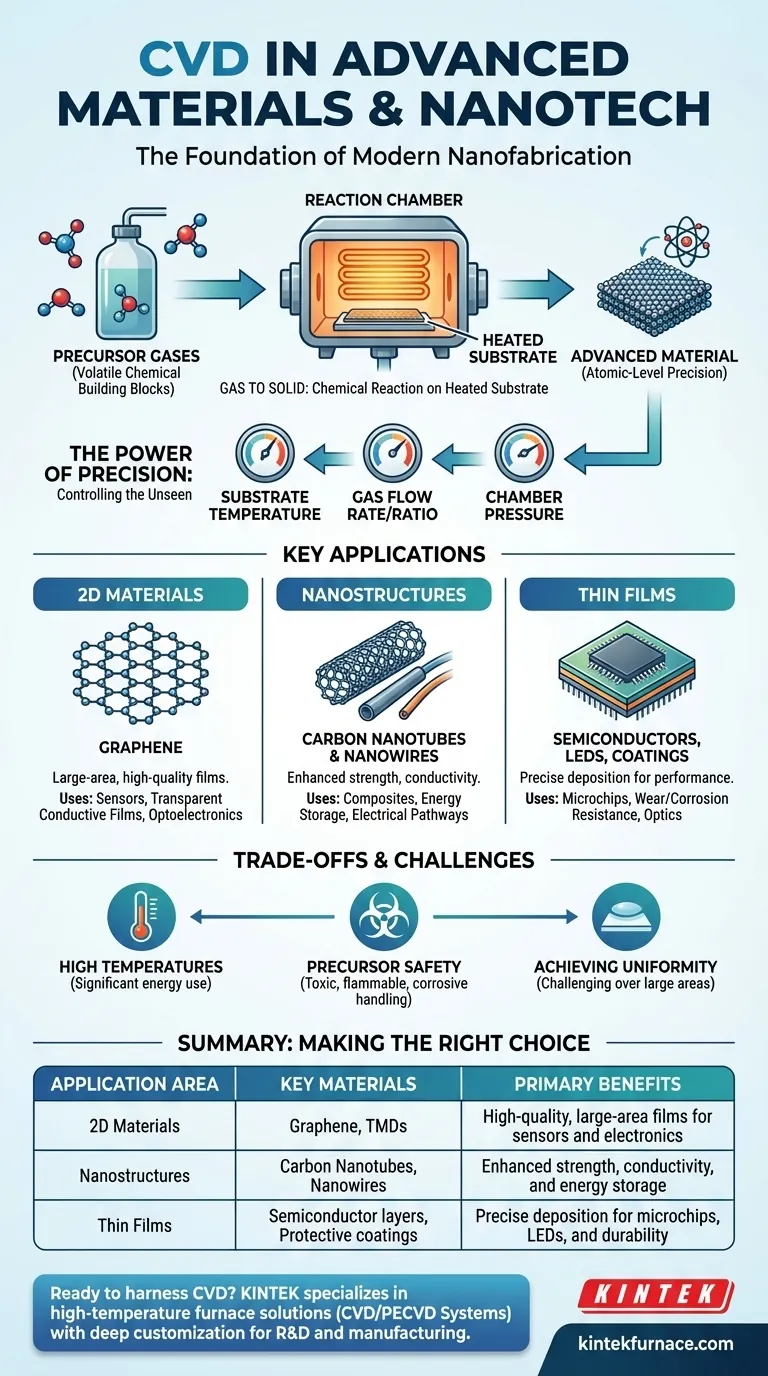

Die Grundlage: Wie CVD Materialien Atom für Atom aufbaut

Im Kern ist CVD ein trügerisch einfaches Konzept, das unglaubliche Komplexität ermöglicht. Es ist ein Prozess des Hinzufügens, nicht des Entfernens, was es zu einem Eckpfeiler der „Bottom-up“-Nanofabrikation macht.

Vom Gas zum Festkörper: Das Kernprinzip

CVD funktioniert, indem ein oder mehrere flüchtige Vorläufergase in eine Reaktionskammer geleitet werden. Wenn diese Gase mit einem erhitzten Substrat (einem Basismaterial wie einem Siliziumwafer) in Kontakt kommen, reagieren oder zersetzen sie sich und scheiden einen dünnen, festen Film auf der Oberfläche des Substrats ab.

Das „Gas“ im Namen bezieht sich auf den gasförmigen Zustand der Vorläufer, die die chemischen Bausteine für das Endmaterial sind.

Die Kraft der Präzision: Die Kontrolle über das Unsichtbare

Die transformative Kraft der CVD liegt in ihrer präzisen Kontrolle über die Wachstumsumgebung. Durch die Manipulation wichtiger Parameter können wir die Eigenschaften des abgeschiedenen Materials direkt beeinflussen.

Wichtige Kontrollvariablen sind die Substrattemperatur, die Flussrate und das Verhältnis der Vorläufergase sowie der Kammerdruck. Diese Kontrolle ermöglicht die Herstellung von Materialien mit spezifischen, gewünschten Eigenschaften, von Schichten mit der Dicke eines einzelnen Atoms bis hin zu komplexen Kristallstrukturen.

Wichtige Anwendungen in Nanotechnologie und fortschrittlichen Materialien

Die Präzision von CVD macht sie zur Methode der Wahl für die Herstellung von Materialien, deren Eigenschaften auf der Nanoskala definiert sind.

Herstellung von 2D-Materialien: Graphen und darüber hinaus

CVD ist die führende Methode zur Herstellung von Graphen in großen Flächen und hoher Qualität, einer Kohlenstoffschicht, die nur ein Atom dick ist. Dieser Prozess ermöglicht die Herstellung von transparenten leitfähigen Filmen, fortschrittlichen Sensoren und elektronischen Komponenten der nächsten Generation.

Die gleichen Prinzipien gelten für andere 2D-Materialien, wie Übergangsmetalldichalkogenide (TMDs), die für Innovationen in der Optoelektronik und im Quantencomputing von entscheidender Bedeutung sind.

Aufbau von Nanostrukturen: Kohlenstoffnanoröhren und Nanodrähte

CVD-Öfen werden verwendet, um Arrays von Kohlenstoffnanoröhren (CNTs) und Nanodrähten zu züchten. Durch die Kontrolle der Katalysatorplatzierung und der Prozessbedingungen können Ingenieure die Länge, den Durchmesser und die Dichte dieser Strukturen bestimmen.

Diese Nanomaterialien werden zur Herstellung von hochfesten, leichten Verbundwerkstoffen, hochleitfähigen elektrischen Bahnen und fortschrittlichen Energiespeichergeräten verwendet.

Entwicklung von Dünnschichten für Elektronik und Optik

In der Halbleiterindustrie ist CVD ein unverzichtbares Werkzeug für die Abscheidung der mehrfachen Dünnschichtlagen, aus denen ein Mikrochip besteht. Es wird auch verwendet, um die aktiven Schichten in LEDs und Laserdioden zu erzeugen.

Über die Elektronik hinaus wird CVD eingesetzt, um ultraharte Schutzbeschichtungen auf Werkzeugen und Komponenten aufzutragen, wodurch deren Verschleiß- und Korrosionsbeständigkeit dramatisch erhöht wird.

Verständnis der Kompromisse und Herausforderungen

Obwohl CVD unglaublich leistungsfähig ist, ist es nicht ohne Komplexität und Einschränkungen. Die Anerkennung dieser Punkte ist der Schlüssel zu einer erfolgreichen Implementierung.

Die Notwendigkeit hoher Temperaturen

Viele CVD-Verfahren erfordern sehr hohe Temperaturen, die oft 800 °C überschreiten. Diese hohe Hitze verbraucht erhebliche Energie und schränkt die Arten von Substraten ein, die verwendet werden können, ohne dass diese schmelzen oder sich zersetzen.

Vorläuferchemie und Sicherheit

Die in CVD verwendeten Vorläufergase können hochgiftig, entzündlich oder korrosiv sein. Der Umgang mit diesen Materialien erfordert hochentwickelte Sicherheitssysteme und Protokolle, was den Prozess komplexer und teurer macht.

Erreichen der Gleichmäßigkeit im Maßstab

Die Abscheidung eines perfekt gleichmäßigen Films, insbesondere über große Flächen wie einen 300-mm-Siliziumwafer, ist eine große technische Herausforderung. Leichte Schwankungen in Temperatur oder Gasfluss können zu Defekten führen, die die Leistung und Ausbeute des Geräts beeinträchtigen.

Die richtige Wahl für Ihr Ziel treffen

Die Entscheidung für die Verwendung von CVD hängt vollständig von den Materialeigenschaften ab, die Sie erzielen möchten.

- Wenn Ihr Hauptaugenmerk auf der Grundlagenforschung zu neuartigen Materialien liegt: CVD bietet eine unübertroffene Kontrolle über die Synthese und ermöglicht es Ihnen, neue Materialeigenschaften mit atomarer Präzision zu erforschen.

- Wenn Ihr Hauptaugenmerk auf der skalierbaren Elektronikfertigung liegt: CVD ist ein Industriestandardverfahren, aber Sie müssen in Systeme investieren, die Gleichmäßigkeit, Reinheit und Durchsatz verwalten können, um eine hohe Ausbeute zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf der Herstellung fortschrittlicher Verbundwerkstoffe oder Beschichtungen liegt: Die Fähigkeit von CVD, Materialien wie Kohlenstoffnanoröhren zu züchten und ultraharte Filme abzuscheiden, bietet einen deutlichen Leistungsvorteil.

Letztendlich bedeutet die Beherrschung von CVD, die Kunst des Aufbaus funktionaler Materialien aus ihren grundlegendsten chemischen Komponenten zu beherrschen.

Zusammenfassungstabelle:

| Anwendungsbereich | Wichtige produzierte Materialien | Hauptvorteile |

|---|---|---|

| 2D-Materialien | Graphen, TMDs | Hochwertige Filme großer Fläche für Sensoren und Elektronik |

| Nanostrukturen | Kohlenstoffnanoröhren, Nanodrähte | Erhöhte Festigkeit, Leitfähigkeit und Energiespeicherung |

| Dünnschichten | Halbleiterschichten, Schutzbeschichtungen | Präzise Abscheidung für Mikrochips, LEDs und Haltbarkeit |

Sind Sie bereit, die Kraft von CVD für Ihre Projekte mit fortschrittlichen Materialien zu nutzen? KINTEK ist spezialisiert auf Hochtemperaturofenlösungen, einschließlich CVD/PECVD-Systemen, mit tiefgreifender Anpassung, um Ihre einzigartigen experimentellen Anforderungen zu erfüllen. Unsere Expertise in F&E und unsere Eigenfertigung gewährleisten präzise, zuverlässige Ergebnisse für Labore in der Elektronik-, Optik- und Energiesektor. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihre Nanotechnologie-Innovationen voranbringen können!

Visuelle Anleitung

Ähnliche Produkte

- RF-PECVD-System Hochfrequenzplasma-unterstützte chemische Gasphasenabscheidung

- Sonderanfertigung Vielseitiger CVD-Rohrofen Chemische Gasphasenabscheidung CVD-Ausrüstung Maschine

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

- CVD-Rohrofenmaschine mit mehreren Heizzonen für die chemische Gasphasenabscheidung

- Dia-PECVD-Rohrofen mit Flüssigvergaser PECVD-Maschine

Andere fragen auch

- Welche Gase werden im PECVD-System verwendet? Optimieren Sie die Dünnschichtabscheidung mit präziser Gasauswahl

- Was sind die Hauptkomponenten eines PECVD-Systems? Entdecken Sie die Niedertemperatur-Dünnschichtabscheidung

- Wie funktioniert Plasma-Gasphasenabscheidung? Eine Niedertemperaturlösung für fortschrittliche Beschichtungen

- Was ist PECVD-Ausrüstung? Ein Leitfaden zur Niedertemperatur-Dünnschichtabscheidung

- Welche Rolle spielt PECVD bei optischen Beschichtungen? Unerlässlich für die Niedertemperatur-Hochpräzisions-Filmdeposition