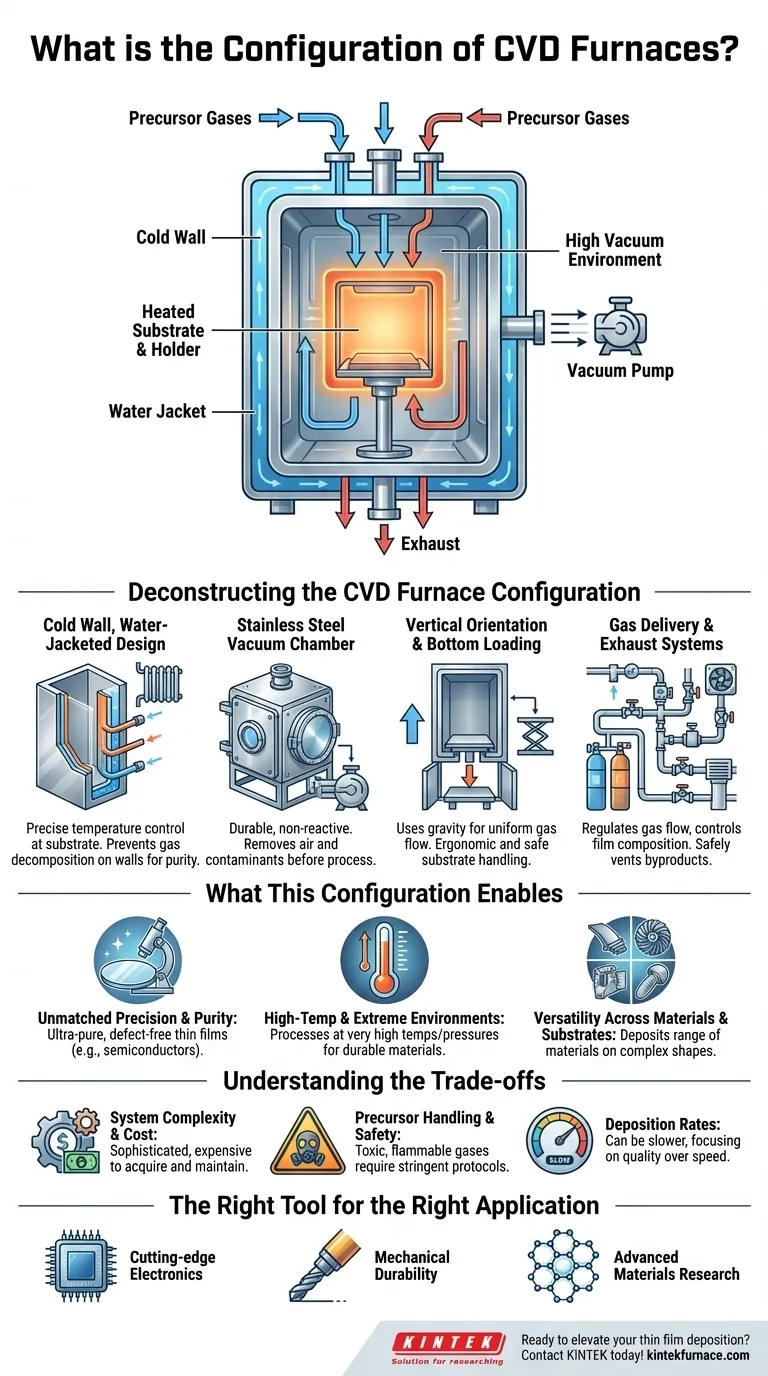

Im Kern ist ein Chemische-Gasphasenabscheidung-(CVD)-Ofen eine hochkontrollierte Reaktionskammer. Die gängigste Konfiguration ist ein kaltwandiges, wassergekühltes Edelstahlsystem, typischerweise mit vertikaler Ausrichtung und einem Bodenlademechanismus für Substrate. Diese gesamte Anordnung ist für den Betrieb unter Hochvakuum ausgelegt, wodurch eine makellose Umgebung geschaffen wird, in der Präkursor-Gase auf einer erhitzten Oberfläche reagieren können, um Schicht für Schicht einen festen Film zu bilden.

Die spezifische Konfiguration eines CVD-Ofens ist nicht willkürlich; jede Komponente – von den kalten Wänden bis zum Vakuumsystem – ist für einen primären Zweck konzipiert: eine ultrareine, hochkontrollierbare Umgebung für die Abscheidung makelloser Dünnschichten auf einem Substrat zu schaffen.

Den CVD-Ofenaufbau dekonstruieren

Das physikalische Design eines CVD-Ofens ist ein direktes Ergebnis der anspruchsvollen Anforderungen des chemischen Gasphasenabscheidungsprozesses. Jede Schlüsselfunktion dient einer kritischen Aufgabe beim Erreichen einer reinen, gleichmäßigen und hochwertigen Beschichtung.

Das Kaltwand-Design mit Wasserkühlung

Der Begriff „Kaltwand“ bedeutet, dass nur das Substrat und dessen unmittelbarer Halter beheizt werden, während die Innenwände der Ofenkammer kühl bleiben. Dies wird durch eine externe Wasserkühlung erreicht, die kontinuierlich Wasser zirkulieren lässt und überschüssige Wärme absorbiert.

Dieses Design ermöglicht eine präzise Temperaturregelung genau dort, wo es darauf ankommt: an der Substratoberfläche. Es verhindert, dass sich die Präkursor-Gase an den Kammerwänden zersetzen, was Material verschwenden und Verunreinigungen in den Prozess einbringen würde.

Die Edelstahl-Vakuumkammer

CVD-Öfen werden als versiegelte Vakuumkammern gebaut, die fast immer aus Edelstahl bestehen. Das Vakuum ist unerlässlich, um Luft und andere Verunreinigungen vor Beginn des Prozesses zu entfernen.

Der Betrieb weit unter Atmosphärendruck stellt sicher, dass nur die beabsichtigten Präkursor-Gase vorhanden sind. Die Edelstahlkonstruktion bietet Haltbarkeit und eine nicht-reaktive Oberfläche, wodurch die Reinheit der chemischen Reaktionen erhalten bleibt.

Vertikale Ausrichtung und Bodenbeladung

Eine vertikale Ausrichtung ist üblich, da sie die Schwerkraft nutzt, um das Substrat zu fixieren und oft einen gleichmäßigeren Gasfluss um das Bauteil fördert.

Bodenladevorrichtungen, bei denen die Basis des Ofens zum Einlegen des Substrats abgesenkt wird, sind oft ergonomischer und sicherer als Top-Loading-Designs, insbesondere beim Arbeiten mit schweren oder empfindlichen Komponenten.

Gasversorgungs- und Abgassysteme

Ein integraler Bestandteil der Konfiguration ist das präzise Gasversorgungssystem. Dieses Netzwerk aus Rohren, Ventilen und Massendurchflussreglern regelt akribisch den Fluss eines oder mehrerer Präkursor-Gase in die Kammer.

Die Zusammensetzung des resultierenden Films wird direkt durch die Gasmischung gesteuert, und seine Dicke wird durch die Gaskonzentration und die Abscheidezeit bestimmt. Ein entsprechendes Abgassystem leitet die unreagierten Gase und Nebenprodukte sicher ab.

Was diese Konfiguration ermöglicht

Der einzigartige Aufbau eines CVD-Ofens eröffnet Möglichkeiten, die für die moderne Fertigung und Forschung entscheidend sind. Es ist ein Präzisionswerkzeug, das gewählt wird, wenn die Materialeigenschaften des Endfilms von größter Bedeutung sind.

Unerreichte Präzision und Reinheit

Die Kombination aus einer Hochvakuumumgebung und einem Kaltwanddesign schafft die idealen Bedingungen für die Abscheidung von ultrareinen, fehlerfreien Dünnschichten. Deshalb ist CVD das Rückgrat der Halbleiterindustrie zur Herstellung von Transistoren, Dioden und integrierten Schaltkreisen.

Hochtemperatur- und Extremumgebungen

Die robuste Kammer und die lokale Heizung ermöglichen Prozesse, die bei extrem hohen Temperaturen und Drücken ablaufen. Dies ist notwendig, um bestimmte stabile Präkursoren zu zersetzen und hochbeständige kristalline Materialien wie Diamantfilme oder Hartbeschichtungen für Schneidwerkzeuge zu bilden.

Vielseitigkeit über Materialien und Substrate hinweg

Da die Ofenwände kühl und nicht-reaktiv bleiben, ist der Prozess sehr flexibel. Er kann verwendet werden, um eine Vielzahl von Materialien – von Silizium und Wolfram bis zu Graphen und Siliziumnitrid – auf Substrate komplexer Formen abzuscheiden, wie Turbinenschaufeln, optische Linsen oder biomedizinische Implantate.

Die Kompromisse verstehen

Obwohl leistungsfähig, bringt die CVD-Konfiguration inhärente Komplexitäten und Herausforderungen mit sich, die bewältigt werden müssen.

Systemkomplexität und Kosten

CVD-Öfen sind ausgeklügelte Systeme. Der Bedarf an Hochvakuumpumpen, präziser Gasführung und fortschrittlichen Temperaturreglern macht sie teuer in der Anschaffung, im Betrieb und in der Wartung.

Handhabung und Sicherheit von Präkursoren

Viele in CVD-Prozessen verwendete Präkursor-Gase sind toxisch, entflammbar oder korrosiv. Der Betrieb eines CVD-Ofens erfordert strenge Sicherheitsprotokolle, Lecksuchsysteme und eine entsprechende Infrastruktur für die Gasspeicherung und -minderung.

Abscheideraten

Obwohl CVD-Prozesse in der Lage sind, außergewöhnlich hochwertige Filme zu erzeugen, können sie langsamer sein als alternative Beschichtungsmethoden, insbesondere bei der Abscheidung sehr dicker Schichten. Der Fokus liegt auf Qualität statt auf reiner Geschwindigkeit.

Das richtige Werkzeug für die richtige Anwendung

Die spezifischen Vorteile der CVD-Ofenkonfiguration machen sie zur idealen Wahl für Anwendungen, bei denen Filmqualität und Materialeigenschaften die Hauptanliegen sind.

- Wenn Ihr Hauptaugenmerk auf Spitzenelektronik liegt: Die Fähigkeit des Ofens, ultrareine, gleichmäßige Filme wie Silizium abzuscheiden, ist entscheidend für die Herstellung von Hochleistungstransistoren und integrierten Schaltkreisen.

- Wenn Ihr Hauptaugenmerk auf mechanischer Haltbarkeit liegt: Die Hochtemperaturfähigkeit ist perfekt für die Herstellung harter, verschleißfester Beschichtungen auf Werkzeugen, Turbinenschaufeln und biomedizinischen Implantaten.

- Wenn Ihr Hauptaugenmerk auf fortgeschrittener Materialforschung liegt: Die Flexibilität des Systems ermöglicht die Synthese neuartiger Materialien wie Graphen, Kohlenstoffnanoröhren und Komponenten für Dünnschichtsolarzellen.

Letztendlich ist die Konfiguration des CVD-Ofens ein direktes Spiegelbild seines Zwecks: die absolute Kontrolle zu bieten, die erforderlich ist, um funktionale Materialien von Grund auf aufzubauen.

Zusammenfassungstabelle:

| Schlüsselkomponente | Funktion |

|---|---|

| Kaltwand-Design mit Wasserkühlung | Ermöglicht präzise Temperaturregelung am Substrat und verhindert die Gaszersetzung an den Wänden zur Reinheitswahrung. |

| Edelstahl-Vakuumkammer | Bietet eine langlebige, nicht-reaktive Umgebung unter Hochvakuum zur Eliminierung von Verunreinigungen. |

| Vertikale Ausrichtung und Bodenbeladung | Nutzt die Schwerkraft für gleichmäßigen Gasfluss und ergonomische, sichere Substrathandhabung. |

| Gasversorgungs- und Abgassysteme | Regelt den Präkursor-Gasfluss und leitet Nebenprodukte sicher ab für eine kontrollierte Filmzusammensetzung und -dicke. |

Bereit, Ihre Dünnschichtabscheidung mit einem maßgeschneiderten CVD-Ofen zu optimieren? KINTEK nutzt außergewöhnliche F&E-Kompetenz und eigene Fertigung, um fortschrittliche Hochtemperaturlösungen, einschließlich CVD/PECVD-Systeme, für Elektronik, langlebige Beschichtungen und Materialforschung anzubieten. Unsere starke Anpassungsfähigkeit stellt sicher, dass Ihre einzigartigen experimentellen Anforderungen präzise erfüllt werden. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Expertise Ihre Innovationen vorantreiben kann!

Visuelle Anleitung

Ähnliche Produkte

- Sonderanfertigung Vielseitiger CVD-Rohrofen Chemische Gasphasenabscheidung CVD-Ausrüstung Maschine

- CVD-Rohrofenmaschine mit mehreren Heizzonen für die chemische Gasphasenabscheidung

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

- Dia-PECVD-Rohrofen mit Flüssigvergaser PECVD-Maschine

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

Andere fragen auch

- Wie funktioniert ein CVD-Rohrofen? Präzise Dünnschichtabscheidung für Ihr Labor erreichen

- Wo wird ein CVD-Rohrofen häufig eingesetzt? Unverzichtbar für Hightech-Materialien und Elektronik

- Warum sind fortschrittliche Materialien und Verbundwerkstoffe wichtig? Entfesseln Sie Leistung der nächsten Generation in Luft- und Raumfahrt, Automobilindustrie und mehr

- Warum ist das Rohrdesign bei CVD-Öfen wichtig? Gleichmäßige Abscheidung für hochwertige Filme gewährleisten

- Warum sind CVD-Rohrofen-Sinteranlagen für die Forschung und Produktion von 2D-Materialien unverzichtbar? Erschließen Sie atomare Präzision