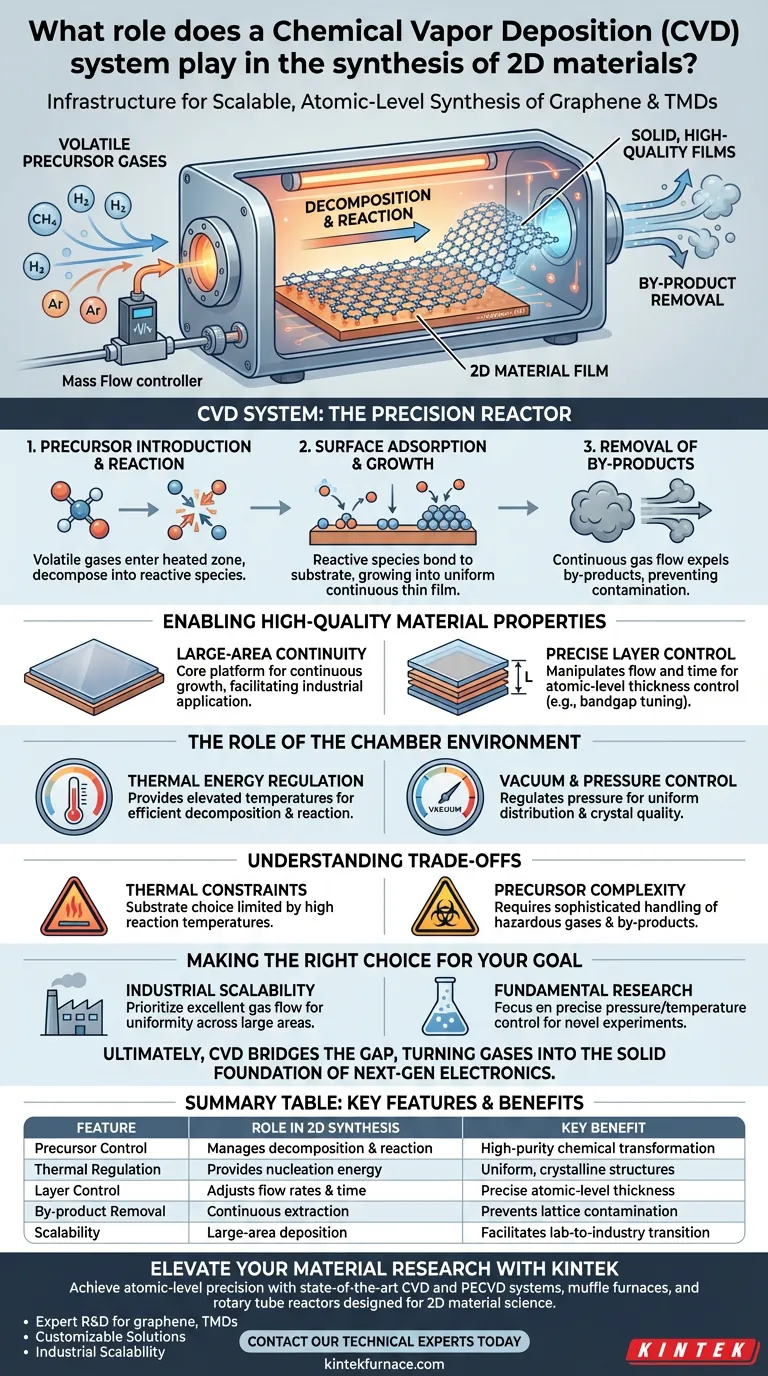

Ein Chemical Vapor Deposition (CVD)-System dient als primäre Infrastruktur für die skalierbare Synthese von 2D-Materialien. Es funktioniert, indem es eine Hochtemperatur- und präzise kontrollierte Umgebung schafft, in der flüchtige Vorläufergase chemisch reagieren, um feste, hochwertige Filme – wie Graphen oder Übergangsmetall-Dichalkogenide – auf einem Zielsubstrat abzuscheiden.

Das CVD-System ist nicht nur ein Beschichtungswerkzeug; es ist ein Präzisionsreaktor, der gasförmige Moleküle in feste Materialien umwandelt. Es ist der Industriestandard für das Erreichen von kontinuierlichem Wachstum auf großer Fläche bei gleichzeitiger atomarer Kontrolle der Schichtdicke.

Der Abscheidungsmechanismus

Um die Rolle des CVD-Systems zu verstehen, müssen Sie die von ihm orchestrierte Transformation verstehen. Das System steuert den komplexen Übergang von einem gasförmigen Vorläufer zu einer festen 2D-Kristallstruktur.

Einführung von Vorläufern und Reaktion

Der Prozess beginnt mit der Einführung flüchtiger Gasvorläufer in die Reaktionskammer des Systems.

Das System versprüht diese Gase nicht einfach; es erleichtert eine chemische Reaktion. Wenn die Gase in die beheizte Zone gelangen, durchlaufen sie eine Zersetzung oder chemische Reaktion, die sich oft in reaktive Monomere oder Zwischenspezies aufspaltet.

Oberflächenadsorption und Wachstum

Sobald die Vorläufer in der Gasphase reagieren oder die Substratoberfläche erreichen, adsorbieren sie auf dem Material.

Hier findet die eigentliche "Synthese" statt. Die reaktiven Spezies binden sich an das Substrat, keimen und wachsen zu einem kontinuierlichen dünnen Film. Dies stellt sicher, dass das Material eine gleichmäßige Beschichtung auf allen exponierten Oberflächen erzeugt, anstatt einer Sichtlinienabscheidung.

Entfernung von Nebenprodukten

Eine kritische Funktion des CVD-Systems ist die Abfallwirtschaft während der Synthese.

Wenn sich der feste Film bildet, entstehen flüchtige chemische Nebenprodukte. Das System nutzt einen kontinuierlichen Gasfluss, um diese Nebenprodukte aus der Kammer zu entfernen und so zu verhindern, dass Verunreinigungen das neu gebildete 2D-Gitter kontaminieren.

Ermöglichung hochwertiger Materialeigenschaften

Das CVD-System wird bei der Synthese von 2D-Materialien besonders geschätzt, da es die Einschränkungen anderer Methoden (wie mechanische Exfoliation) überwindet.

Erreichung von großflächiger Kontinuität

Die primäre Referenz hebt hervor, dass CVD die Kernplattform für kontinuierliches Wachstum ist.

Im Gegensatz zu Methoden, die kleine, isolierte Flocken erzeugen, kann ein CVD-System Materialien über große Oberflächen synthetisieren. Dies ist unerlässlich, um 2D-Materialien vom Labor in industrielle Anwendungen zu überführen.

Präzise Schichtkontrolle

<Das System ermöglicht eine strenge Kontrolle über die Dicke des abgeschiedenen Materials.

Durch Manipulation des Vorläuferflussrate und der Reaktionszeit kann das System eine "schichtkontrollierte" Synthese erreichen. Dies ermöglicht es Forschern, spezifische Materialeigenschaften anzustreben, die von der Anzahl der atomaren Schichten abhängen (z. B. Bandlückenänderungen in Halbleitern).

Die Rolle der Kammerumgebung

Die "Hardware"-Rolle des CVD-Systems besteht darin, strenge Umweltparameter aufrechtzuerhalten.

Regulierung der thermischen Energie

Das System liefert die erhöhten Temperaturen, die zur Durchführung der chemischen Reaktionen erforderlich sind.

Ob bei der Zersetzung eines Dimers oder der Aktivierung einer Oberflächenreaktion, die thermische Umgebung ist der Katalysator. Das System hält diese Wärme aufrecht, um sicherzustellen, dass die Reaktion effizient und gleichmäßig über das Substrat abläuft.

Vakuum- und Druckkontrolle

Die meisten CVD-Prozesse arbeiten in einem bestimmten Druckbereich, von atmosphärischem Druck bis zu Hochvakuum.

Das System regelt diesen Druck, um die mittlere freie Weglänge der Gasmoleküle zu steuern. Dies gewährleistet eine gleichmäßige Verteilung des Vorläufergases und hilft, die Kristallqualität des Endfilms zu bestimmen.

Verständnis der Kompromisse

Obwohl CVD der Standard für die hochwertige 2D-Synthese ist, bringt es spezifische Komplexitäten mit sich, die verwaltet werden müssen.

Thermische Einschränkungen für Substrate

Da der Prozess auf hohe Temperaturen zur Zersetzung von Vorläufern angewiesen ist, ist die Wahl des Substrats begrenzt. Sie können nicht einfach auf temperaturempfindliche Materialien (wie bestimmte Kunststoffe) abscheiden, ohne das Zielobjekt zu beschädigen.

Komplexität der Vorläufer

Der Prozess beruht auf flüchtigen und oft gefährlichen chemischen Vorläufern. Der Umgang damit erfordert hochentwickelte Sicherheitssysteme und Wäscher zur Verwaltung der toxischen Nebenprodukte, die aus der Kammer abgeführt werden.

Die richtige Wahl für Ihr Ziel treffen

Das CVD-System ist ein vielseitiges Werkzeug, aber seine Anwendung hängt von Ihrem spezifischen Endziel für das 2D-Material ab.

- Wenn Ihr Hauptaugenmerk auf industrieller Skalierbarkeit liegt: Priorisieren Sie ein System mit ausgezeichneter Gasflussdynamik, um die Gleichmäßigkeit über großflächige Substrate zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf Grundlagenforschung liegt: Konzentrieren Sie sich auf ein System mit präziser Druck- und Temperaturregelung, um mit Schichtdicke und neuartigen Materialzusammensetzungen zu experimentieren.

Letztendlich schlägt das CVD-System die Brücke zwischen theoretischer Chemie und physikalischer Anwendung und verwandelt flüchtige Gase in die solide Grundlage der Elektronik der nächsten Generation.

Zusammenfassungstabelle:

| Merkmal | Rolle bei der 2D-Synthese | Hauptvorteil |

|---|---|---|

| Vorläuferkontrolle | Steuert Gaszersetzung & Reaktion | Gewährleistet hochreine chemische Umwandlung |

| Thermoregulierung | Liefert Energie für die Keimbildung des Films | Erzielt gleichmäßige, kristalline Strukturen |

| Schichtkontrolle | Passt Flussraten und Reaktionszeit an | Ermöglicht präzise atomare Dicke |

| Entfernung von Nebenprodukten | Kontinuierliche Gasflussabsaugung | Verhindert Kontamination des 2D-Gitters |

| Skalierbarkeit | Abscheidung auf großflächigen Substraten | Erleichtert den Übergang vom Labor zur Industrie |

Erweitern Sie Ihre Materialforschung mit KINTEK

Bereit, atomare Präzision in Ihrer Synthese zu erreichen? KINTEK bietet hochmoderne CVD- und PECVD-Systeme, Muffelöfen und Rotationsrohrreaktoren, die speziell für die anspruchsvollen Anforderungen der 2D-Materialwissenschaft entwickelt wurden.

Warum KINTEK wählen?

- Experten F&E: Systeme für Graphen, TMDs und Kohlenstoffnanoröhren entwickelt.

- Anpassbare Lösungen: Maßgeschneiderte Vakuum- und thermische Konfigurationen für Ihre einzigartigen Forschungsbedürfnisse.

- Industrielle Skalierbarkeit: Hochleistungsfertigung zur Überbrückung der Lücke von Labor bis Produktion.

Machen Sie den nächsten Schritt in der Elektronik der nächsten Generation – kontaktieren Sie noch heute unsere technischen Experten, um die perfekte Hochtemperatur-Lösung für Ihr Labor zu finden.

Visuelle Anleitung

Referenzen

- Yixin Chen, Nan Zhang. Advance in additive manufacturing of 2D materials at the atomic and close-to-atomic scale. DOI: 10.1038/s41699-024-00456-x

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Sonderanfertigung Vielseitiger CVD-Rohrofen Chemische Gasphasenabscheidung CVD-Ausrüstung Maschine

- CVD-Rohrofenmaschine mit mehreren Heizzonen für die chemische Gasphasenabscheidung

- CVD-Rohrofen mit geteilter Kammer und Vakuumstation CVD-Maschine

- Vertikaler Labor-Quarz-Rohrofen Rohrofen

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

Andere fragen auch

- Wie profitiert die Skalierbarkeit von CVD-Öfen von unterschiedlichen Produktionsanforderungen? Erreichen Sie den nahtlosen Übergang vom Labor zur Produktion

- Was sind die wichtigsten Synthesemethoden für 2D-Materialien? Wählen Sie die richtige Methode für Ihre Anwendung

- Wie erreicht die CVD eine hochreine und gleichmäßige Abscheidung von Schichten? Meistern Sie die präzise Filmdeposition für überlegene Ergebnisse

- Was ist das Prinzip hinter der chemischen Gasphasenabscheidung (CVD)? Meistern Sie die Dünnschichtsynthese für fortschrittliche Materialien

- Welche logistischen Herausforderungen sind mit CVD verbunden? Probleme bei externer Bearbeitung, Demontage und Abfallentsorgung überwinden

- Wie könnten KI und maschinelles Lernen CVD-Rohrofenprozesse verbessern? Qualität, Geschwindigkeit und Sicherheit steigern

- Welche Arten von Substraten sind für CVD ungeeignet? Vermeiden Sie thermische und geometrische Fallstricke

- Was sind einige Anwendungen von CVD? Erschließen Sie Präzision in Elektronik, Luft- und Raumfahrt sowie Materialwissenschaft