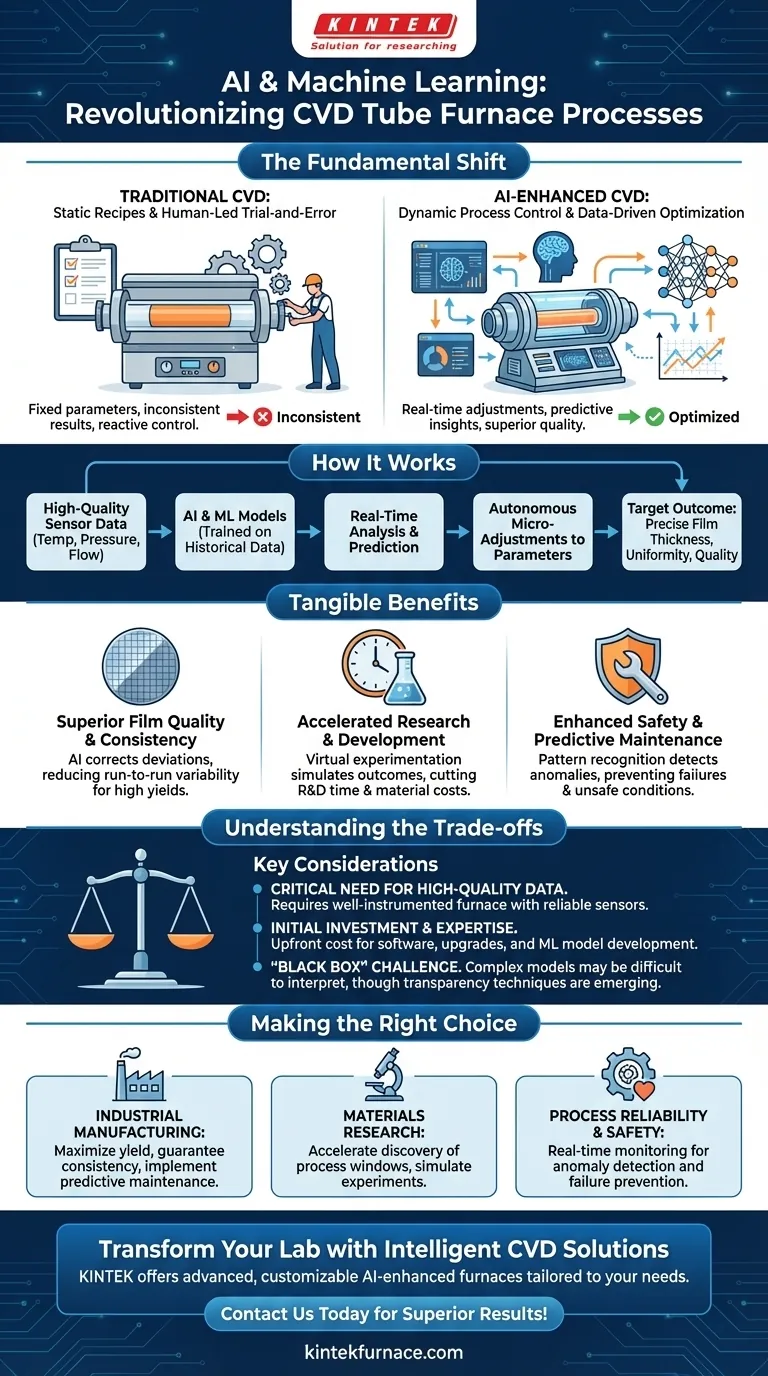

Im Kern transformiert die Anwendung von KI und maschinellem Lernen auf CVD-Rohröfen den Prozess von einem, der durch statische Rezepte gesteuert wird, zu einem, der zu dynamischer Echtzeitoptimierung fähig ist. Diese intelligenten Algorithmen analysieren Prozessdaten, um die Abscheidungsparameter kontinuierlich anzupassen, was zu signifikanten Verbesserungen der Schichtqualität, höheren Ausbeuten und einer dramatischen Reduzierung der Prozessvariabilität von einem Durchlauf zum nächsten führt.

Die grundlegende Verschiebung liegt darin, sich nicht mehr auf menschliche, trial-and-error-basierte Experimente zu verlassen, sondern datengesteuerte, prädiktive Kontrolle zu nutzen. KI automatisiert den Ofen nicht nur; sie verwandelt ihn in ein intelligentes System, das Ergebnisse antizipieren und seinen eigenen Kurs korrigieren kann.

Von statischen Rezepten zu dynamischer Prozesskontrolle

Traditionelle CVD-Prozesse basieren auf festen Rezepten, die durch umfangreiche, zeitaufwändige Experimente entwickelt wurden. Selbst geringfügige Abweichungen in Ausrüstung oder Materialien können zu inkonsistenten Ergebnissen führen. KI ändert dieses Paradigma grundlegend.

Die Herausforderung der traditionellen CVD

In einem herkömmlichen Setup programmieren Bediener Sollwerte für Temperatur, Druck und Gasflussraten. Das System folgt diesen Anweisungen, ohne sich an die realen Bedingungen innerhalb des Rohrs anzupassen.

Diese Methode ist stark von der Geschicklichkeit des Bedieners und der ursprünglichen Kalibrierung des Systems abhängig. Sie bietet keine Möglichkeit, subtile Abweichungen oder unerwartete Ereignisse während des Abscheidungsprozesses selbst zu korrigieren.

Wie KI Echtzeit-Optimierung ermöglicht

KI- und ML-Modelle werden anhand historischer Daten aus unzähligen Abscheidungsläufen trainiert. Diese Daten umfassen die Eingangsparameter (Temperatur, Druck, Gasflüsse) und die daraus resultierenden Ausgaben (Schichtdicke, Gleichmäßigkeit, Qualität).

Das Modell lernt die komplexen, nichtlinearen Beziehungen zwischen diesen Variablen. Es kann dann Live-Sensordaten während eines Durchlaufs verwenden, um das Endergebnis vorherzusagen und Mikroanpassungen der Parameter in Echtzeit vorzunehmen, um sicherzustellen, dass das Ergebnis dem gewünschten Ziel entspricht.

Intelligenter Betrieb und Überwachung

Moderne Rohröfen verfügen über fortschrittliche Steuerungssysteme und eine Reihe von Sensoren. Diese Systeme liefern den hochwertigen Datenstrom, den KI-Algorithmen benötigen, um zu funktionieren.

Diese Integration unterstützt einen intelligenten, autonomen Betrieb und ermöglicht die Fernüberwachung, was den Prozess für Bediener vereinfacht und eine kontinuierliche, zuverlässige Produktion für industrielle Anwendungen unterstützt.

Die greifbaren Vorteile eines KI-optimierten Ofens

Die Integration von KI ist nicht nur eine theoretische Verbesserung; sie liefert messbare Vorteile in Bezug auf Qualität, Geschwindigkeit und Sicherheit.

Überragende Schichtqualität und Konsistenz

Durch die ständige Korrektur von Abweichungen stellt KI sicher, dass die Abscheidungsbedingungen während des gesamten Prozesses optimal bleiben. Dies führt zu überragender Schichtgleichmäßigkeit, Reinheit und struktureller Integrität.

Am wichtigsten ist, dass es die Variabilität von Durchlauf zu Durchlauf dramatisch reduziert, ein kritischer Faktor für die Erzielung hoher Ausbeuten in jeder Fertigungs- oder Forschungsumgebung.

Beschleunigte Forschung und Entwicklung

Anstatt Hunderte von physikalischen Experimenten durchzuführen, können Forscher KI-Modelle verwenden, um die Ergebnisse verschiedener Parameterkombinationen zu simulieren.

Diese "virtuelle Experimentation" ermöglicht die schnelle Identifizierung vielversprechender neuer Materialien und Prozessfenster, wodurch die F&E-Zeit und die Materialkosten drastisch gesenkt werden.

Verbesserte Sicherheit und vorausschauende Wartung

KI-Modelle zeichnen sich durch Mustererkennung aus. Durch die kontinuierliche Analyse von Sensordaten von Heizelementen, Vakuumpumpen und Gasleitungen kann das System subtile Anomalien erkennen, die einem Geräteausfall oder einem unsicheren Zustand vorausgehen.

Dies ermöglicht vorausschauende Wartungsmeldungen, wodurch ungeplante Ausfallzeiten reduziert und Sicherheitsvorfälle verhindert werden, bevor sie auftreten.

Die Kompromisse verstehen

Obwohl leistungsstark, ist die Integration von KI keine einfache Plug-and-Play-Lösung. Sie erfordert ein klares Verständnis der notwendigen Eingaben und potenziellen Herausforderungen.

Der kritische Bedarf an hochwertigen Daten

Ein KI-Modell ist nur so gut wie die Daten, mit denen es trainiert wird. Um effektiv zu sein, muss der CVD-Ofen gut mit genauen und zuverlässigen Sensoren ausgestattet sein. Ohne einen sauberen, konsistenten Datenstrom kann die KI keine effektiven Entscheidungen treffen.

Anfangsinvestition und Fachwissen

Die Implementierung einer KI-Steuerungsebene erfordert eine Vorabinvestition in Software, potenzielle Sensor-Upgrades und das Fachwissen zur Entwicklung und Validierung der ML-Modelle. Dieser anfängliche Aufwand ist notwendig, um die langfristigen Vorteile zu erschließen.

Die "Black Box"-Herausforderung

Einige komplexe ML-Modelle können schwer zu interpretieren sein, was es schwierig macht, genau zu verstehen, warum die KI eine bestimmte Entscheidung getroffen hat. Obwohl dies eine bekannte Herausforderung ist, entstehen Techniken zur Verbesserung der Modelltransparenz, die für die wissenschaftliche Validierung und die Prozessfehlerbehebung von entscheidender Bedeutung sind.

Die richtige Wahl für Ihr Ziel treffen

Die Art und Weise, wie Sie KI nutzen, sollte direkt mit Ihrem primären Ziel übereinstimmen.

- Wenn Ihr Hauptaugenmerk auf der industriellen Fertigung liegt: Nutzen Sie KI, um den Ertrag zu maximieren, die Konsistenz von Durchlauf zu Durchlauf zu gewährleisten und vorausschauende Wartung zu implementieren, um kostspielige Ausfallzeiten zu reduzieren.

- Wenn Ihr Hauptaugenmerk auf der Materialforschung liegt: Setzen Sie ML-Modelle ein, um die Entdeckung neuer Prozessfenster zu beschleunigen und Experimente zu simulieren, wodurch die Zeit von der Hypothese bis zur Entdeckung verkürzt wird.

- Wenn Ihr Hauptaugenmerk auf Prozesszuverlässigkeit und Sicherheit liegt: Nutzen Sie KI für die Echtzeitüberwachung des Systemzustands, um Anomalien zu erkennen und potenzielle Geräteausfälle oder unsichere Bedingungen zu signalisieren, bevor sie eskalieren.

Letztendlich hebt die Integration von KI einen CVD-Rohrofen von einem manuell bedienten Werkzeug zu einem intelligenten, datengesteuerten Partner in der Materialinnovation und -produktion.

Übersichtstabelle:

| Vorteil | Beschreibung |

|---|---|

| Überragende Schichtqualität | KI gewährleistet gleichmäßige, hochreine Schichten mit reduzierter Variabilität für konsistente Ergebnisse. |

| Beschleunigte F&E | ML ermöglicht virtuelle Experimente, wodurch Zeit und Kosten für die Entdeckung neuer Materialien reduziert werden. |

| Verbesserte Sicherheit | Echtzeit-Anomalieerkennung verhindert Geräteausfälle und unsichere Bedingungen. |

| Vorausschauende Wartung | KI überwacht den Systemzustand, um ungeplante Ausfallzeiten zu reduzieren und die Zuverlässigkeit zu verbessern. |

Bereit, Ihr Labor mit intelligenten CVD-Lösungen zu transformieren? Bei KINTEK nutzen wir außergewöhnliche F&E und unsere eigene Fertigung, um fortschrittliche Hochtemperatur-Ofenlösungen anzubieten, die auf Ihre Bedürfnisse zugeschnitten sind. Unsere Produktlinie umfasst Muffel-, Rohr-, Drehrohröfen, Vakuum- & Atmosphäre-Öfen sowie CVD/PECVD-Systeme, alle unterstützt durch starke tiefe Anpassungsmöglichkeiten, um Ihre einzigartigen experimentellen Anforderungen präzise zu erfüllen. Egal, ob Sie in der industriellen Fertigung, der Materialforschung oder auf Prozesszuverlässigkeit fokussiert sind, unsere KI-optimierten Öfen können Ihre Effizienz und Ergebnisse steigern. Kontaktieren Sie uns noch heute, um zu erfahren, wie wir Sie für überragende Ergebnisse unterstützen können!

Visuelle Anleitung

Ähnliche Produkte

- CVD-Rohrofenmaschine mit mehreren Heizzonen für die chemische Gasphasenabscheidung

- Sonderanfertigung Vielseitiger CVD-Rohrofen Chemische Gasphasenabscheidung CVD-Ausrüstung Maschine

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

- CVD-Rohrofen mit geteilter Kammer und Vakuumstation CVD-Maschine

Andere fragen auch

- Was sind die wichtigsten Designmerkmale eines CVD-Rohrofens? Optimieren Sie Ihre Materialssynthese mit Präzision

- Wie lautet der Prozess zur Synthese von Übergangsmetalldichalkogeniden (TMDs) mithilfe von CVD-Rohröfen? Beherrschen Sie das Wachstum hochwertiger Dünnschichten

- Was sind die operativen Vorteile der Verwendung eines CVD-Rohrofen?

- Warum ist das Rohrdesign bei CVD-Öfen wichtig? Gleichmäßige Abscheidung für hochwertige Filme gewährleisten

- Welche zukünftigen Trends werden in der Entwicklung von CVD-Rohröfen erwartet? Entdecken Sie intelligentere, vielseitigere Systeme