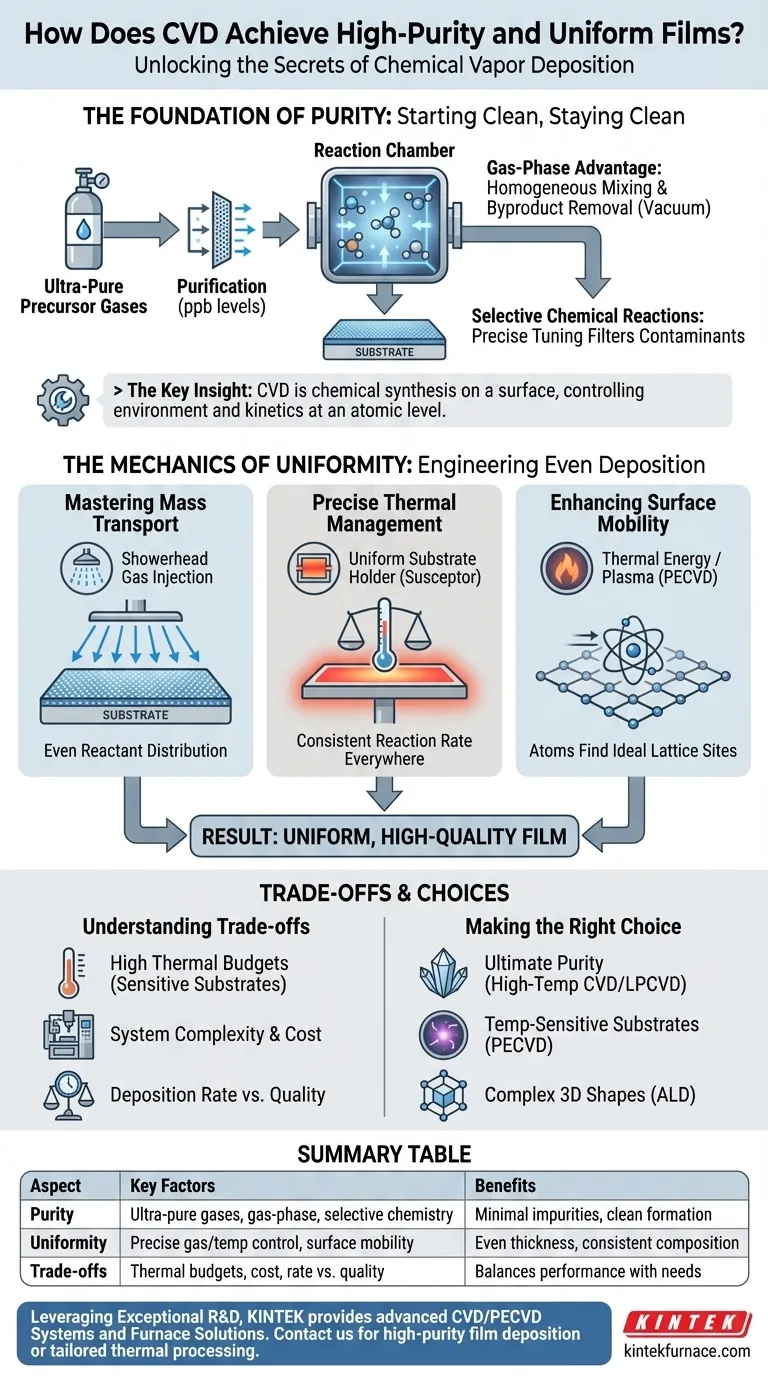

Im Wesentlichen erreicht die Chemische Gasphasenabscheidung (CVD) ihre charakteristischen hochreinen und gleichmäßigen Schichten durch zwei Kernprinzipien: die Verwendung von außergewöhnlich reinen Ausgangsmaterialien und die anschließende Orchestrierung einer hochkontrollierten chemischen Reaktion direkt auf der Substratoberfläche. Die Reinheit wird durch die Verwendung ultrafiltrierter Vorläufergase und einer Reaktionsumgebung, die Kontamination verhindert, sichergestellt, während die Gleichmäßigkeit durch die präzise Steuerung von Gasfluss, Temperatur und Druck erreicht wird, um zu garantieren, dass jeder Teil des Substrats die gleichen Wachstumsbedingungen erfährt.

Der Schlüssel zum Verständnis der CVD liegt darin, sie nicht als einfache Beschichtungstechnik, sondern als eine Form der chemischen Synthese auf einer Oberfläche zu betrachten. Ihr Erfolg bei der Herstellung hochwertiger Schichten hängt von der Kontrolle der chemischen Umgebung und der Reaktionskinetik auf atomarer Ebene ab.

Die Grundlage der Reinheit: Sauber beginnen und sauber bleiben

Die Herstellung einer Schicht mit minimalen Verunreinigungen ist ein mehrstufiger Prozess. CVD ist darauf ausgelegt, zu verhindern, dass überhaupt Kontaminanten eingebracht werden, und sicherzustellen, dass nur die gewünschten Elemente abgeschieden werden.

Ultrareine Vorläufergase

Der Prozess beginnt lange bevor das Material in die Reaktionskammer gelangt. Die Vorläufergase – die chemischen Bausteine der Schicht – werden bis zu einem außergewöhnlichen Grad gereinigt, oft mit Verunreinigungsgraden im Bereich von Teilen pro Milliarde.

Indem man mit Komponenten beginnt, die bereits außergewöhnlich sauber sind, vermeidet das System inhärent die Einführung von Verunreinigungen aus der Quelle.

Der Vorteil der Gasphase

Die Reaktion in einem CVD-Prozess findet in der Gasphase statt. Im Gegensatz zu Prozessen, die Flüssigkeiten oder Feststoffe beinhalten, können Gase mit nahezu perfekter Homogenität gemischt werden.

Dies gewährleistet eine gleichmäßige Verteilung der Reaktanten und minimiert das Risiko, dass nicht umgesetzte Aggregate oder Fremdpartikel in der wachsenden Schicht eingeschlossen werden. Die Reaktionsnebenprodukte bleiben gasförmig und werden einfach durch das Vakuumabzugssystem entfernt.

Selektive chemische Reaktionen

CVD beruht auf einer spezifischen chemischen Reaktion, die nur unter einem engen Satz von Bedingungen (z. B. hoher Temperatur) abläuft. Die zugeführte Energie wird präzise abgestimmt, um die gewünschten chemischen Bindungen in den Vorläufergasen zu spalten.

Diese Selektivität stellt sicher, dass nur die beabsichtigten Atome oder Moleküle auf dem Substrat abgeschieden werden und die Schicht bilden. Unerwünschte Gasarten oder Nebenprodukte haben nicht die Bedingungen, um zu reagieren oder anzuhaften, wodurch sie während des Abscheidungsprozesses effektiv herausgefiltert werden.

Die Mechanik der Gleichmäßigkeit: Konstruktion einer gleichmäßigen Abscheidung

Die Gleichmäßigkeit der Schicht, sowohl in Dicke als auch in Zusammensetzung, ist kein Zufall. Sie ist das Ergebnis sorgfältiger Ingenieurskunst, die darauf ausgelegt ist, eine identische Wachstums-Umgebung über die gesamte Substratoberfläche zu schaffen.

Beherrschung des Massentransports

Das System muss jedem Quadratmillimeter des Substrats eine identische Konzentration an Reaktandenmolekülen zuführen. Dies ist eine Herausforderung des Massentransports oder der Fluiddynamik.

Moderne CVD-Reaktoren verwenden häufig „Duschkopf“-Designs für die Gasinjektion. Diese Komponenten verteilen die Vorläufergase gleichmäßig über das Substrat und verhindern Bereiche hoher oder niedriger Konzentration, die zu einer ungleichmäßigen Schichtdicke führen würden.

Präzises Wärmemanagement

Die Geschwindigkeit der chemischen Reaktion in der CVD ist extrem empfindlich gegenüber der Temperatur. Eine geringfügige Abweichung von nur wenigen Grad über das Substrat kann zu einem spürbaren Unterschied in der Schichtdicke führen.

Daher ist der Substrathalter (oder „Suszeptor“) für eine außergewöhnliche Temperaturhomogenität konstruiert. Dies stellt sicher, dass die Abscheidungsreaktion überall auf der Oberfläche mit exakt der gleichen Geschwindigkeit abläuft.

Förderung der Oberflächenmobilität

Sobald ein Atom auf dem Substrat landet, verriegelt es sich nicht sofort an seinem Platz. Es besitzt eine Oberflächenmobilität, die es ihm ermöglicht, sich kurzzeitig über die Oberfläche zu bewegen, um eine energiearme Stelle zu finden, wie z. B. seinen korrekten Platz im Kristallgitter.

Die Kontrolle der Temperatur liefert die notwendige thermische Energie für diese Bewegung. Techniken wie die Plasmaunterstützte Chemische Gasphasenabscheidung (PECVD) nutzen Plasma, um diese Energie effizienter zuzuführen, was dichte, gleichmäßige und qualitativ hochwertige Schichten bei viel niedrigeren Temperaturen ermöglicht.

Verständnis der Kompromisse

Obwohl CVD leistungsstark ist, ist es nicht ohne Herausforderungen. Das Streben nach Perfektion beinhaltet inhärente Kompromisse.

Hohe thermische Belastung

Traditionelle thermische CVD erfordert oft sehr hohe Temperaturen (600–1200 °C), um die chemischen Reaktionen anzutreiben. Dieses hohe thermische Budget kann darunterliegende Schichten in einem komplexen Bauteil beschädigen oder verändern oder ist inkompatibel mit temperaturempfindlichen Substraten wie Kunststoffen.

Systemkomplexität und Kosten

Die Ausrüstung, die zur Erreichung dieses Kontrollniveaus erforderlich ist – Hochvakuumsysteme, präzise Massendurchflussregler, gleichmäßige Heizelemente und Sicherheitsprotokolle für giftige Gase – ist inhärent komplex und teuer.

Abscheidungsrate vs. Qualität

Oft erfordern die qualitativ hochwertigsten Schichten eine langsamere Abscheidungsrate. Ein langsamereres Wachstum gibt den Atomen mehr Zeit, ihre idealen Gitterplätze zu finden, was zu besserer Kristallinität und weniger Defekten führt. Dies kann einen Kompromiss zwischen SchPerfektion und Produktionsdurchsatz darstellen.

Die richtige Wahl für Ihr Ziel treffen

Die spezifische Variante der CVD, die Sie wählen, hängt direkt von dem Gleichgewicht zwischen Qualität, Materialverträglichkeit und Kosten ab, das Ihre Anwendung erfordert.

- Wenn Ihr Hauptaugenmerk auf ultimativer Reinheit und kristalliner Perfektion liegt: Standard-Hochtemperatur-CVD (oder eine Variante wie LPCVD) ist oft die beste Wahl für die Herstellung von Epitaxieschichten oder makellosen dielektrischen Schichten.

- Wenn Ihr Hauptaugenmerk auf der Abscheidung auf temperaturempfindlichen Substraten liegt: PECVD ist die klare Lösung, da sie Plasmaenergie nutzt, um eine qualitativ hochwertige Abscheidung bei viel niedrigeren Temperaturen zu ermöglichen.

- Wenn Ihr Hauptaugenmerk auf der gleichmäßigen Beschichtung komplexer 3D-Formen liegt: Die Atomlagenabscheidung (ALD), eine Unterklasse der CVD, bietet eine beispiellose Konformität, indem die Schicht eine atomare Schicht nach der anderen abgeschieden wird.

Durch das Verständnis dieser Kernprinzipien von Reinheit und Gleichmäßigkeit können Sie eine Abscheidungsstrategie effektiv auswählen und optimieren, um Ihre spezifischen Materialziele zu erreichen.

Zusammenfassungstabelle:

| Aspekt | Schlüsselfaktoren | Vorteile |

|---|---|---|

| Reinheit | Ultrareine Vorläufergase, Gasphasenreaktionen, selektive Chemie | Minimale Verunreinigungen, saubere Schichtbildung |

| Gleichmäßigkeit | Präziser Gasfluss, Temperaturkontrolle, Oberflächenmobilität | Gleichmäßige Dicke, konsistente Zusammensetzung über das Substrat |

| Kompromisse | Hohe thermische Budgets, Systemkomplexität, Abscheidungsrate vs. Qualität | Abwägung von Leistung mit Materialverträglichkeit und Kosten |

Durch die Nutzung von herausragender F&E und interner Fertigung bietet KINTEK diversen Laboren fortschrittliche Hochtemperatur-Ofenlösungen. Unsere Produktlinie, einschließlich Muffel-, Rohr-, Drehrohröfen, Vakuum- & Atmosphärenöfen sowie CVD/PECVD-Systeme, wird durch unsere starke Fähigkeit zur tiefgehenden Anpassung ergänzt, um einzigartige experimentelle Anforderungen präzise zu erfüllen. Ob Sie hochreine Filmbeschichtung oder maßgeschneiderte thermische Prozesse benötigen, wir liefern zuverlässige, effiziente Lösungen zur Verbesserung Ihrer Forschung und Produktion. Kontaktieren Sie uns noch heute, um zu besprechen, wie KINTEK Ihre spezifischen Ziele unterstützen kann!

Visuelle Anleitung

Ähnliche Produkte

- Dia-PECVD-Rohrofen mit Flüssigvergaser PECVD-Maschine

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

- Sonderanfertigung Vielseitiger CVD-Rohrofen Chemische Gasphasenabscheidung CVD-Ausrüstung Maschine

- CVD-Rohrofenmaschine mit mehreren Heizzonen für die chemische Gasphasenabscheidung

- Vertikaler Labor-Quarz-Rohrofen Rohrofen

Andere fragen auch

- Welche Parameter steuern die Qualität von PECVD-abgeschiedenen Schichten? Die wichtigsten Schlüsselvariablen für überlegene Filmeigenschaften

- Wie lauten die Klassifizierungen der CVD nach Dampfeigenschaften? Optimieren Sie Ihren Prozess der Dünnschichtabscheidung

- Wie wird Siliziumdioxid aus Tetraethoxysilan (TEOS) in PECVD abgeschieden? Erzielung von Niedertemperatur-Hochqualitäts-SiO2-Filmen

- Was sind die Vorteile der Verwendung von CVD? Erreichen Sie hochreine, konforme Dünnschichten für Ihre Anwendungen

- Wie trägt PECVD zur Halbleiterfertigung bei? Ermöglicht Niedertemperatur-, hochwertige Schichtabscheidung