Im Wesentlichen ermöglicht die Skalierbarkeit von Öfen für die chemische Gasphasenabscheidung (CVD) den nahtlosen Übergang eines einzigen, bewährten Prozesses von der anfänglichen Laborforschung zur vollwertigen industriellen Fertigung. Dies wird durch Systemkonstruktionen erreicht, die kritische Prozessparameter – wie Temperatur, Druck und Gaszusammensetzung – auch bei Vergrößerung der Substratgröße oder der Chargenmenge beibehalten. Dadurch wird sichergestellt, dass die im Labormaßstab perfektionierten Materialeigenschaften zuverlässig in massivem kommerziellem Maßstab reproduziert werden können.

Der Kernwert der Skalierbarkeit von CVD-Öfen besteht nicht nur darin, mehr zu produzieren, sondern auch darin, die Integrität und Qualität des Endmaterials bei wachsendem Produktionsvolumen zu bewahren. Sie schlägt die Brücke zwischen wissenschaftlicher Entdeckung und industrieller Anwendung.

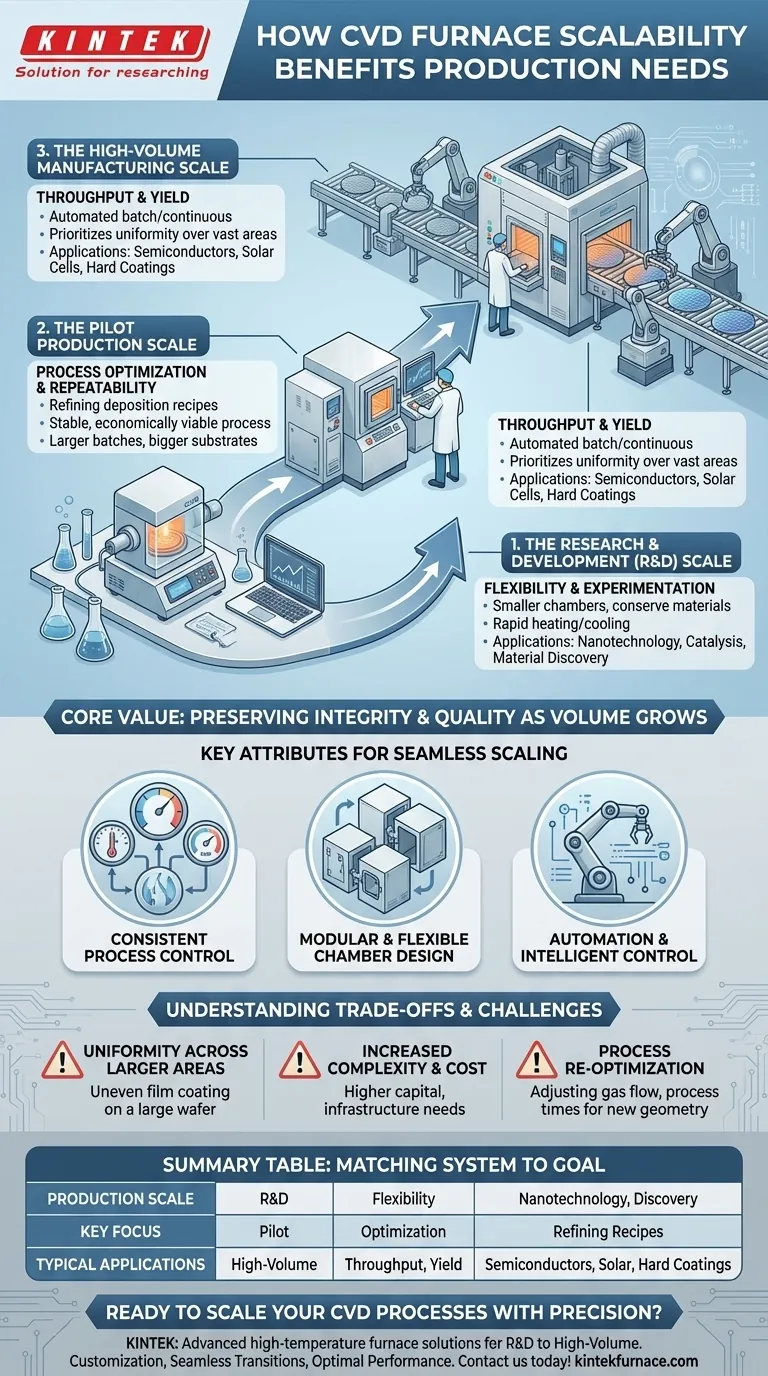

Von der Laborbank zur Fabrik: Das Spektrum der Skalierbarkeit

Eine zentrale Stärke der CVD-Technologie ist ihre Anpassungsfähigkeit an verschiedene Phasen eines Produktlebenszyklus. Die Konstruktion und der Betrieb des Ofens können für sehr unterschiedliche Durchsatzanforderungen maßgeschneidert werden, ohne die Abscheidungschemie grundlegend zu verändern.

Die Forschungs- und Entwicklungsstufe (F&E)

In dieser Anfangsphase sind die Öfen auf maximale Flexibilität ausgelegt. Sie verfügen typischerweise über kleinere Kammern, um teure Ausgangsmaterialien zu sparen und schnelle Auf- und Abkühlzyklen zu ermöglichen.

Das Ziel hier ist das Experimentieren. Forscher können schnell neue Materialkombinationen, Prozessparameter und Substrattypen testen, was diese Systeme ideal für die Entdeckung neuer Materialien und akademische Arbeiten in Bereichen wie Nanotechnologie und Katalyse macht.

Die Pilotproduktionsstufe

Dies ist der Zwischenschritt zwischen Labor und Vollproduktion. Öfen im Pilotmaßstab sind größer und konzentrieren sich auf Prozessoptimierung und Wiederholbarkeit.

Ingenieure nutzen diese Systeme, um das Abscheidungsrezept für Konsistenz über etwas größere Chargen oder größere Substrate hinweg zu verfeinern. Der Fokus verlagert sich von der Entdeckung hin zur Etablierung eines stabilen, zuverlässigen und wirtschaftlich tragfähigen Prozesses, bevor größere Investitionen getätigt werden.

Die Stufe der Großserienfertigung

Auf industrieller Ebene bedeutet Skalierbarkeit die Maximierung von Durchsatz und Ausbeute. Diese CVD-Systeme sind oft große, automatisierte Batch-Öfen oder kontinuierliche Verarbeitungswerkzeuge, die direkt in eine Produktionslinie integriert sind.

Hierbei liegt der Schwerpunkt des Designs auf Gleichmäßigkeit über große Flächen, hohen Abscheidungsraten und minimaler Ausfallzeit. Dieser Maßstab ist unerlässlich für Branchen wie die Halbleiterfertigung, die Solarzellenherstellung und die Beschichtung von Schneidwerkzeugen mit Hartschichten, bei denen die Kosten pro Einheit ein entscheidender Faktor sind.

Wesentliche Merkmale, die eine nahtlose Skalierung ermöglichen

Echte Skalierbarkeit ist kein Zufall; sie ist ein konstruiertes Ergebnis, das auf mehreren Grundprinzipien des CVD-Systemdesigns beruht.

Konsistente Prozesskontrolle

Die Fähigkeit, einen Prozess zu skalieren, hängt von der Aufrechterhaltung einer präzisen Kontrolle über die Abscheidungsumgebung ab. Fortschrittliche CVD-Systeme stellen sicher, dass Temperaturuniformität, Druckstabilität und Gasflusseigenschaften unabhängig von der Kammergröße mit extremer Präzision gesteuert werden.

Modulares und flexibles Kammerdesign

Moderne Öfen werden oft modular aufgebaut. Ein in einer Einzelwafer-F&E-Kammer entwickelter Prozess kann auf einen großformatigen Batch-Ofen übertragen werden, der Dutzende oder Hunderte von Wafern aufnehmen kann. Diese Designphilosophie stellt sicher, dass die grundlegende Physik und Chemie der Abscheidung konsistent bleiben.

Automatisierung und intelligente Steuerung

In der Großserienfertigung ist Automatisierung für die Skalierbarkeit nicht verhandelbar. Die automatisierte Waferhandhabung, Rezeptausführung und Datenprotokollierung eliminieren menschliche Schwankungen und stellen sicher, dass jede Charge unter identischen Bedingungen verarbeitet wird. Dies garantiert die hohe Ausbeute und Qualität, die für kommerzielle Produkte erforderlich sind.

Abwägungen und Herausforderungen verstehen

Obwohl leistungsstark, ist die Skalierung eines CVD-Prozesses nicht ohne technische Herausforderungen. Die Anerkennung dieser Kompromisse ist entscheidend für eine erfolgreiche Implementierung.

Gleichmäßigkeit über größere Flächen

Mit zunehmender Substratgröße oder Last wird die Aufrechterhaltung einer perfekten Gleichmäßigkeit der Schichtdicke und -zusammensetzung erheblich schwieriger. In größeren Kammern können Gasströmungsmuster und Temperaturgradienten auftreten, was ausgeklügelte technische Lösungen zur Minderung erfordert.

Erhöhte Komplexität und Kosten

Größere, automatisierte Systeme verursachen höhere Investitionskosten und sind komplexer in der Bedienung und Wartung. Auch die Infrastruktur für Gasversorgung, Vakuumpumpen und Sicherheitssysteme skaliert und stellt eine erhebliche Investition dar.

Prozess-Neukalibrierung

Einfach "die Kammer größer zu machen" funktioniert selten. Ein in einem F&E-Gerät validierter Prozess muss fast immer für ein Produktionsgerät neu optimiert werden. Gasflussraten, Prozesszeiten und Temperaturprofile müssen möglicherweise angepasst werden, um die gleichen Ergebnisse in einer anderen Geometrie zu erzielen.

Die richtige Wahl für Ihre Anwendung treffen

Das ideale CVD-System wird durch Ihr Endziel definiert. Indem Sie die Fähigkeiten des Ofens auf Ihre Produktionsanforderungen abstimmen, können Sie ein effizientes und effektives Ergebnis sicherstellen.

- Wenn Ihr Hauptaugenmerk auf der Entdeckung neuartiger Materialien oder akademischer Forschung liegt: Priorisieren Sie ein flexibles F&E-System im Kleinmaßstab, das schnelle Experimente bei minimalem Materialverlust ermöglicht.

- Wenn Ihr Hauptaugenmerk auf der Halbleiterfertigung oder optischen Beschichtungen liegt: Wählen Sie ein System, das für seine außergewöhnliche Reinheit und Gleichmäßigkeit bekannt ist, auch wenn dies bei der Einzelwaferverarbeitung zu einem geringeren Durchsatz führt.

- Wenn Ihr Hauptaugenmerk auf industriellen Hartbeschichtungen oder der Solarzellenproduktion liegt: Investieren Sie in ein Großserien- oder Durchlaufprozesssystem, bei dem Automatisierung, Abscheidungsrate und Kosten pro Einheit die wichtigsten Kennzahlen sind.

Indem Sie verstehen, wie sich die Skalierbarkeit auf die Prozessintegrität auswirkt, können Sie strategisch ein CVD-System auswählen, das perfekt auf Ihre technischen und kommerziellen Ziele abgestimmt ist.

Zusammenfassungstabelle:

| Produktionsmaßstab | Schwerpunkt | Typische Anwendungen |

|---|---|---|

| F&E-Maßstab | Flexibilität und schnelle Experimente | Nanotechnologie, Katalyse, Materialentdeckung |

| Pilotproduktionsmaßstab | Prozessoptimierung und Wiederholbarkeit | Verfeinerung von Abscheidungsrezepten für größere Chargen |

| Maßstab der Großserienfertigung | Durchsatz, Ausbeute und Kosteneffizienz | Halbleiterfertigung, Solarzellen, Hartbeschichtungen |

Bereit, Ihre CVD-Prozesse präzise zu skalieren? Bei KINTEK nutzen wir außergewöhnliche F&E- und Eigenfertigungskapazitäten, um fortschrittliche Hochtemperatur-Ofenlösungen anzubieten, die auf Ihre Bedürfnisse zugeschnitten sind. Unsere Produktlinie, einschließlich CVD/PECVD-Systemen, Muffel-, Röhren-, Drehrohrofenen sowie Vakuum- und Atmosphärenöfen, wird durch starke Anpassungsfähigkeiten unterstützt, um einzigartige experimentelle und Produktionsanforderungen zu erfüllen. Ob Sie in der F&E, der Pilotproduktion oder der Großserienfertigung tätig sind, wir gewährleisten nahtlose Übergänge und optimale Leistung. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere skalierbaren Lösungen Ihrem Labor oder Ihrer industriellen Anwendung zugutekommen können!

Visuelle Anleitung

Ähnliche Produkte

- Sonderanfertigung Vielseitiger CVD-Rohrofen Chemische Gasphasenabscheidung CVD-Ausrüstung Maschine

- CVD-Rohrofenmaschine mit mehreren Heizzonen für die chemische Gasphasenabscheidung

- RF-PECVD-System Hochfrequenzplasma-unterstützte chemische Gasphasenabscheidung

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

Andere fragen auch

- Warum sind CVD-Rohrofen-Sinteranlagen für die Forschung und Produktion von 2D-Materialien unverzichtbar? Erschließen Sie atomare Präzision

- Welche Rolle spielen CVD-Rohröfen-Sinteranlagen bei der Synthese von 2D-Materialien? Ermöglichung von hochwertigem Atomlagenwachstum

- Welche Temperaturbereiche können ein CVD-Rohrofen mit unterschiedlichen Rohrmaterialien erreichen? Schalten Sie hochpräzise Hochtemperaturmessungen für Ihr Labor frei

- Warum sind fortschrittliche Materialien und Verbundwerkstoffe wichtig? Entfesseln Sie Leistung der nächsten Generation in Luft- und Raumfahrt, Automobilindustrie und mehr

- Warum ist das Rohrdesign bei CVD-Öfen wichtig? Gleichmäßige Abscheidung für hochwertige Filme gewährleisten