Im Kern ist die chemische Gasphasenabscheidung (CVD) ein Verfahren zum Aufbau eines festen Materials, Schicht für Schicht aus Atomen, direkt aus einem Gas. Dabei werden spezifische gasförmige Moleküle, sogenannte Prekursoren, in eine Reaktionskammer geleitet. Durch Zufuhr von Energie – wie hoher Hitze oder Plasma – reagieren oder zersetzen sich diese Gase, und das resultierende feste Material scheidet sich auf einem Zielobjekt (dem Substrat) als hochreiner, gleichmäßiger Dünnfilm ab.

Das grundlegende Prinzip der CVD besteht nicht nur darin, eine Oberfläche zu beschichten, sondern vielmehr darin, ein neues festes Material direkt darauf zu synthetisieren. Dies wird durch kontrollierte chemische Reaktionen in der Gasphase erreicht, um flüchtige Gase mit außergewöhnlicher Präzision in einen hochleistungsfähigen Festfilm umzuwandeln.

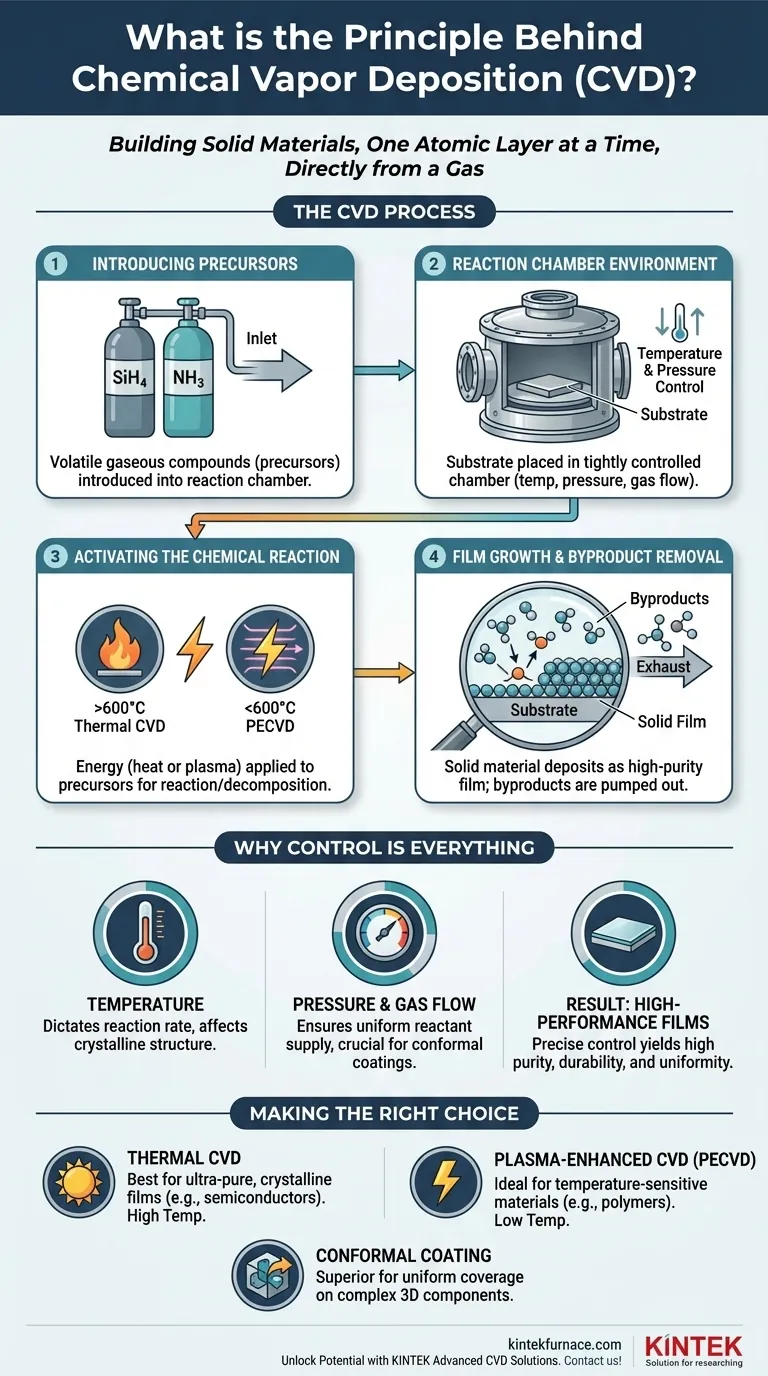

Der CVD-Prozess: Vom Gas zum festen Film

Um CVD wirklich zu verstehen, müssen wir es als eine Abfolge kontrollierter physikalischer und chemischer Ereignisse betrachten. Jeder Schritt ist entscheidend für die Herstellung eines hochwertigen Endfilms.

Einführung der Prekursoren

Der gesamte Prozess beginnt mit den Prekursor-Gasen. Dies sind flüchtige Verbindungen, die speziell ausgewählt werden, weil sie die chemischen Elemente enthalten, die für den Endfilm benötigt werden.

Um beispielsweise einen Siliziumnitridfilm (Si₃N₄) herzustellen, könnte man Silan (SiH₄) und Ammoniak (NH₃) als Prekursoren verwenden. Diese Gase werden präzise dosiert und in die Reaktionskammer transportiert.

Die Umgebung der Reaktionskammer

Das Substrat – das zu beschichtende Teil – wird in einer versiegelten Reaktionskammer platziert. Die Bedingungen in dieser Kammer, hauptsächlich Temperatur und Druck, werden streng kontrolliert.

Diese kontrollierte Umgebung ist wesentlich, um sicherzustellen, dass die chemischen Reaktionen genau wie beabsichtigt ablaufen, ohne Störungen durch unerwünschte Verunreinigungen wie Sauerstoff oder Wasserdampf.

Aktivierung der chemischen Reaktion

Dies ist der zentrale Schritt, bei dem das Gas in einen Feststoff umgewandelt wird. Den Prekursor-Gasen wird Energie zugeführt, um ihnen die Aktivierungsenergie zu geben, die für die Reaktion oder Zersetzung erforderlich ist.

Die Art der Energiezufuhr definiert den CVD-Typ. Zum Beispiel verwendet die thermische CVD hohe Temperaturen (oft >600°C), während die Plasma-Enhanced CVD (PECVD) ein elektrisches Feld verwendet, um ein Plasma zu erzeugen, wodurch Reaktionen bei viel niedrigeren Temperaturen stattfinden können.

Filmwachstum und Nebenproduktentfernung

Während die Prekursoren auf der heißen Substratoberfläche reagieren, "scheidet" sich das gewünschte feste Material ab oder wächst und bildet den Dünnfilm. Alle unerwünschten gasförmigen Nebenprodukte der Reaktion werden kontinuierlich aus der Kammer gepumpt.

Diese ständige Entfernung von Nebenprodukten ist entscheidend für die Aufrechterhaltung der Reinheit des wachsenden Films und die Förderung der chemischen Reaktion. Die Dicke des Films wird präzise durch die Abscheidungszeit und die Konzentration der Prekursor-Gase gesteuert.

Warum Kontrolle bei CVD alles ist

Die außergewöhnliche Qualität von CVD-Filmen – ihre Reinheit, Haltbarkeit und Gleichmäßigkeit – ist kein Zufall. Sie ist das direkte Ergebnis einer akribischen Kontrolle über jede Prozessvariable.

Die Rolle der Temperatur

Die Temperatur ist wohl der kritischste Parameter. Sie bestimmt direkt die Geschwindigkeit der chemischen Reaktionen. Höhere Temperaturen führen im Allgemeinen zu einer schnelleren Abscheidung, können aber auch die kristalline Struktur und die innere Spannung des Films beeinflussen.

Druck- und Gasflussmanagement

Der Kammerdruck und die Flussrate der Gase bestimmen die Konzentration der Reaktionsmoleküle nahe dem Substrat. Präzise Kontrolle stellt sicher, dass alle Teile des Substrats, selbst komplexe Formen, mit einer gleichmäßigen Versorgung von Prekursoren exponiert werden.

Deshalb ist CVD bekannt für die Herstellung hoch konformer Beschichtungen, was bedeutet, dass die Filmdicke selbst über scharfe Kanten und in tiefen Gräben perfekt gleichmäßig ist.

Das Ergebnis: Hochleistungsfilme

Durch die Feinabstimmung dieser Variablen können Ingenieure die endgültigen Eigenschaften des Films bestimmen, einschließlich seiner Dicke, Dichte, chemischen Zusammensetzung und elektrischen Eigenschaften. Dieses Maß an Kontrolle macht CVD zu einer unverzichtbaren Technologie in der fortgeschrittenen Fertigung.

Die Kompromisse verstehen

Obwohl leistungsfähig, ist CVD keine Universallösung. Ihre Wirksamkeit wird durch erhebliche praktische Überlegungen ausgeglichen, die für jede technische Bewertung entscheidend sind.

Anforderungen an hohe Temperaturen

Viele traditionelle thermische CVD-Prozesse erfordern extrem hohe Temperaturen. Dies macht sie ungeeignet für die Beschichtung temperaturempfindlicher Materialien wie Kunststoffe oder bestimmte elektronische Komponenten, die beschädigt oder zerstört werden könnten.

Handhabung und Sicherheit von Prekursoren

Die in der CVD verwendeten Prekursor-Chemikalien können hochgiftig, brennbar oder korrosiv sein. Die Handhabung und Entsorgung dieser Materialien erfordert strenge Sicherheitsprotokolle und spezialisierte Ausrüstung, was die betriebliche Komplexität und die Kosten erhöht.

Kosten und Durchsatz

CVD-Systeme sind hochentwickelte und teure Geräte. Der Prozess kann auch relativ langsam sein im Vergleich zu anderen Beschichtungsverfahren wie Lackieren oder Galvanisieren, wodurch er besser für hochwertige Anwendungen als für kostengünstige Massenbeschichtungen geeignet ist.

Die richtige Wahl für Ihr Ziel treffen

CVD effektiv anzuwenden bedeutet, die spezifische Technik Ihrem primären Ziel anzupassen.

- Wenn Ihr Hauptaugenmerk auf der Herstellung ultrareiner, kristalliner Filme für Halbleiter liegt: Die thermische CVD bleibt der Maßstab aufgrund ihrer Fähigkeit, Filme mit höchster Qualität und geringster Defektdichte herzustellen.

- Wenn Ihr Hauptaugenmerk auf der Beschichtung temperaturempfindlicher Materialien wie Polymere oder integrierter Schaltkreise liegt: Die Plasma-Enhanced CVD (PECVD) ist die ideale Wahl, da sie die Abscheidung bei viel niedrigeren Temperaturen ermöglicht und so Schäden am Substrat verhindert.

- Wenn Ihr Hauptaugenmerk auf der Erzielung einer vollständigen, gleichmäßigen Abdeckung komplexer 3D-Komponenten liegt: Die Gasphasennatur der CVD macht sie den Sichtlinienmethoden (wie der physikalischen Gasphasenabscheidung) für die Herstellung konformer Filme von Natur aus überlegen.

Letztendlich geht es beim Meistern der CVD darum, kontrollierte chemische Reaktionen zu nutzen, um fortschrittliche Materialien mit atomarer Präzision aufzubauen.

Zusammenfassungstabelle:

| Aspekt | Beschreibung |

|---|---|

| Prozess | Gasphasen-chemische Reaktionen scheiden feste Filme auf Substraten unter Verwendung von Prekursoren und Energieaktivierung ab. |

| Schlüsselschritte | 1. Einführung von Prekursor-Gasen. 2. Kontrolle der Kammerumgebung (Temperatur, Druck). 3. Aktivierung der Reaktion (Hitze/Plasma). 4. Filmwachstum und Entfernung von Nebenprodukten. |

| Vorteile | Hohe Reinheit, gleichmäßige konforme Beschichtungen, präzise Dickenkontrolle und maßgeschneiderte Filmeigenschaften. |

| Gängige Typen | Thermische CVD (hohe Temperatur), Plasma-Enhanced CVD (PECVD, niedrige Temperatur). |

| Anwendungen | Halbleiter, Elektronik, Schutzbeschichtungen und Fertigung fortschrittlicher Materialien. |

Erschließen Sie das Potenzial hochleistungsfähiger Dünnschichten für Ihr Labor mit den fortschrittlichen CVD-Lösungen von KINTEK. Durch außergewöhnliche F&E und hauseigene Fertigung bieten wir verschiedenen Laboren maßgeschneiderte Hochtemperatur-Ofensysteme, einschließlich CVD/PECVD-Systemen, Muffel-, Rohr-, Dreh-, Vakuum- und Atmosphärenöfen. Unsere starke Fähigkeit zur tiefgreifenden Anpassung gewährleistet eine präzise Abstimmung auf Ihre einzigartigen experimentellen Anforderungen, wodurch Effizienz und Ergebnisse verbessert werden. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihre Innovation unterstützen können!

Visuelle Anleitung

Ähnliche Produkte

- RF-PECVD-System Hochfrequenzplasma-unterstützte chemische Gasphasenabscheidung

- Dia-PECVD-Rohrofen mit Flüssigvergaser PECVD-Maschine

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

- Sonderanfertigung Vielseitiger CVD-Rohrofen Chemische Gasphasenabscheidung CVD-Ausrüstung Maschine

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

Andere fragen auch

- Wie funktioniert die plasmaunterstützte chemische Gasphasenabscheidung? Erzielung von Niedertemperatur-Dünnschichtabscheidung hoher Qualität

- Was ist der zweite Vorteil der Abscheidung innerhalb einer Entladung in der PECVD? Verbesserung der Filmqualität durch Ionenbombardement

- Wie funktioniert Plasma-Gasphasenabscheidung? Eine Niedertemperaturlösung für fortschrittliche Beschichtungen

- Was sind die Hauptkomponenten eines PECVD-Systems? Entdecken Sie die Niedertemperatur-Dünnschichtabscheidung

- Welche Gase werden im PECVD-System verwendet? Optimieren Sie die Dünnschichtabscheidung mit präziser Gasauswahl