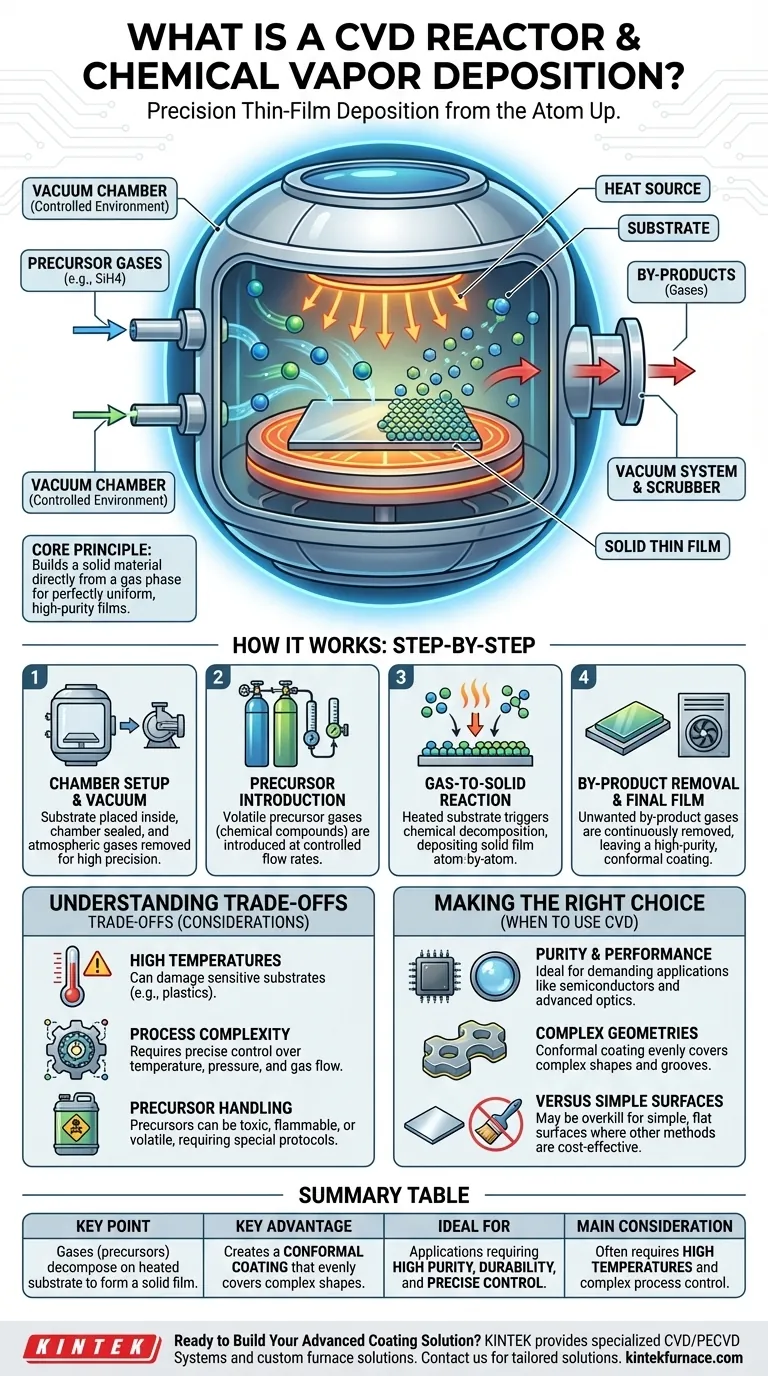

Im Kern ist ein Reaktor für die chemische Gasphasenabscheidung (CVD) eine hochkontrollierte Kammer, die verwendet wird, um einen ultradünnen, hochleistungsfähigen Festfilm auf eine Oberfläche aufzubringen. Der Prozess funktioniert, indem spezifische reaktive Gase (Precursoren) in die Vakuumkammer eingeführt werden, wo sie sich zersetzen und Atom für Atom auf einem beheizten Objekt (Substrat) ablagern. Diese Methode erzeugt außergewöhnlich reine und dauerhafte Beschichtungen mit präziser Kontrolle über Dicke und Zusammensetzung.

Das Grundprinzip von CVD besteht nicht darin, eine flüssige Beschichtung aufzutragen, sondern ein festes Material direkt aus der Gasphase aufzubauen. Dies ermöglicht die Erzeugung perfekt gleichmäßiger, hochreiner Filme selbst auf den komplexesten Oberflächen und macht es zu einer Eckpfeilertechnologie in Bereichen wie der Halbleiterfertigung.

Wie ein CVD-Reaktor funktioniert: Eine Schritt-für-Schritt-Analyse

Um CVD zu verstehen, ist es am besten, den Prozess in seine wesentlichen Komponenten und Phasen zu zerlegen. Der gesamte Vorgang findet in der hochkontrollierten Umgebung des CVD-Reaktors statt.

Die Reaktionskammer: Eine kontrollierte Umgebung

Der Prozess beginnt damit, dass das zu beschichtende Objekt, bekannt als Substrat, in die Reaktionskammer gelegt wird. Die Kammer wird dann versiegelt und ein Vakuum erzeugt, das atmosphärische Gase entfernt.

Diese Vakuumumgebung ist entscheidend, da sie sicherstellt, dass nur die beabsichtigten reaktiven Gase vorhanden sind, Verunreinigungen verhindert und den Prozess mit hoher Präzision ablaufen lässt.

Die Precursoren: Gasförmige Bausteine

Als Nächstes werden ein oder mehrere flüchtige Precursorgase mit einer präzise kontrollierten Flussrate in die Kammer eingeführt. Diese Gase sind chemische Verbindungen, die speziell ausgewählt wurden, weil sie die für die endgültige Beschichtung benötigten Atome enthalten.

Um beispielsweise einen Siliziumfilm abzuscheiden, könnte ein Precursorgas wie Silan (SiH4) verwendet werden.

Die Reaktion: Von Gas zu Feststoff

Das Substrat in der Kammer wird auf eine spezifische, erhöhte Temperatur erhitzt. Diese Wärme liefert die Energie, die zur Auslösung einer chemischen Reaktion benötigt wird.

Die Precursorgase zersetzen sich auf oder nahe der heißen Substratoberfläche. Das gewünschte feste Material aus dem Gas lagert sich dann auf dem Substrat ab und bildet einen festen Dünnfilm.

Die Nebenprodukte und der Endfilm

Die chemische Reaktion erzeugt auch flüchtige Nebenprodukte, die unerwünschte Gase sind. Diese werden kontinuierlich durch das Gasflusssystem aus der Kammer entfernt.

Das Ergebnis ist ein hochreiner, dichter und außergewöhnlich gleichmäßiger Film, der chemisch an die Substratoberfläche gebunden ist. Da die Abscheidung aus einer Gasphase erfolgt, ist die Beschichtung konform, was bedeutet, dass sie alle exponierten Bereiche, einschließlich komplizierter Rillen und komplexer Geometrien, gleichmäßig bedeckt.

Die Kompromisse verstehen

Obwohl leistungsstark, beinhaltet der CVD-Prozess spezifische betriebliche Überlegungen und Einschränkungen, die wichtig zu verstehen sind.

Hohe Temperaturanforderungen

Die gebräuchlichste Methode, die thermische CVD, beruht auf hohen Temperaturen, um die chemische Reaktion anzutreiben. Diese erhöhten Temperaturen können bestimmte Substrate, wie Kunststoffe oder Metalle mit niedrigem Schmelzpunkt, beschädigen oder verändern, was die Arten von Materialien einschränkt, die beschichtet werden können.

Prozesskomplexität

Ein CVD-System ist ein hochentwickeltes Gerät. Die Erzielung eines hochwertigen, reproduzierbaren Films erfordert eine präzise gleichzeitige Kontrolle mehrerer Variablen, einschließlich Temperatur, Druck und Gasflussraten. Diese Komplexität kann zu höheren Geräte- und Betriebskosten führen.

Handhabung von Precursoren und Nebenprodukten

Die in der CVD verwendeten Precursorgase können flüchtig, giftig oder brennbar sein und erfordern spezielle Lager- und Handhabungsprotokolle. Ebenso müssen die gasförmigen Nebenprodukte sicher gehandhabt und behandelt werden, bevor sie abgeleitet werden können.

Die richtige Wahl für Ihr Ziel treffen

CVD ist ein spezialisiertes Verfahren, das aufgrund seiner einzigartigen Fähigkeiten ausgewählt wird. Ihre Entscheidung, es zu verwenden, sollte auf den spezifischen Anforderungen Ihres Endprodukts basieren.

- Wenn Ihr Hauptaugenmerk auf Materialreinheit und Leistung liegt: CVD ist eine außergewöhnliche Wahl für die Herstellung hochwertiger Filme für anspruchsvolle Anwendungen wie Halbleiter und fortschrittliche Optik.

- Wenn Ihr Hauptaugenmerk auf der Beschichtung eines komplexen oder komplizierten Teils liegt: Die Fähigkeit von CVD, eine perfekt konforme Beschichtung zu erzeugen, macht es vielen Line-of-Sight-Abscheidungsmethoden überlegen.

- Wenn Ihr Hauptaugenmerk auf der kostengünstigen Beschichtung einer einfachen, flachen Oberfläche liegt: Sie könnten feststellen, dass die hohen Temperaturen und die Komplexität von CVD unnötig sind und andere Abscheidungsmethoden besser geeignet sein könnten.

Letztendlich ermöglicht die chemische Gasphasenabscheidung Ingenieuren und Wissenschaftlern, Materialien atomar aufzubauen und so Komponenten mit präzise zugeschnittenen Eigenschaften zu schaffen.

Zusammenfassungstabelle:

| Aspekt | Schlüsselpunkt |

|---|---|

| Prozess | Gase (Precursoren) zersetzen sich auf einem beheizten Substrat, um einen festen Film zu bilden. |

| Hauptvorteil | Erzeugt eine konforme Beschichtung, die komplexe Formen gleichmäßig bedeckt. |

| Ideal für | Anwendungen, die hohe Reinheit, Haltbarkeit und präzise Kontrolle erfordern (z. B. Halbleiter). |

| Hauptüberlegung | Erfordert oft hohe Temperaturen und präzise Kontrolle der Prozessparameter. |

Bereit, Ihre fortschrittliche Beschichtungslösung zu entwickeln?

Durch die Nutzung außergewöhnlicher F&E und eigener Fertigung bietet KINTEK verschiedenen Laboren fortschrittliche Hochtemperaturofenlösungen. Unsere Produktlinie, einschließlich spezialisierter CVD/PECVD-Systeme, wird durch unsere starke Fähigkeit zur tiefgreifenden Anpassung ergänzt, um Ihre einzigartigen experimentellen Anforderungen für die Dünnschichtabscheidung präzise zu erfüllen.

Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihnen helfen können, überlegene Materialleistung mit einer maßgeschneiderten CVD-Reaktorlösung zu erzielen.

Visuelle Anleitung

Ähnliche Produkte

- RF-PECVD-System Hochfrequenzplasma-unterstützte chemische Gasphasenabscheidung

- Sonderanfertigung Vielseitiger CVD-Rohrofen Chemische Gasphasenabscheidung CVD-Ausrüstung Maschine

- CVD-Rohrofenmaschine mit mehreren Heizzonen für die chemische Gasphasenabscheidung

- Dia-PECVD-Rohrofen mit Flüssigvergaser PECVD-Maschine

- HFCVD-Maschinensystem Ausrüstung für Ziehstein Nano-Diamant-Beschichtung

Andere fragen auch

- Wie funktioniert die plasmaunterstützte chemische Gasphasenabscheidung? Erzielung von Niedertemperatur-Dünnschichtabscheidung hoher Qualität

- Welche Gase werden im PECVD-System verwendet? Optimieren Sie die Dünnschichtabscheidung mit präziser Gasauswahl

- Wie funktioniert Plasma-Gasphasenabscheidung? Eine Niedertemperaturlösung für fortschrittliche Beschichtungen

- Was ist PECVD-Ausrüstung? Ein Leitfaden zur Niedertemperatur-Dünnschichtabscheidung

- Was ist die Anwendung der plasmaunterstützten chemischen Gasphasenabscheidung? Ermöglichen von Hochleistungsdünnschichten bei niedrigeren Temperaturen