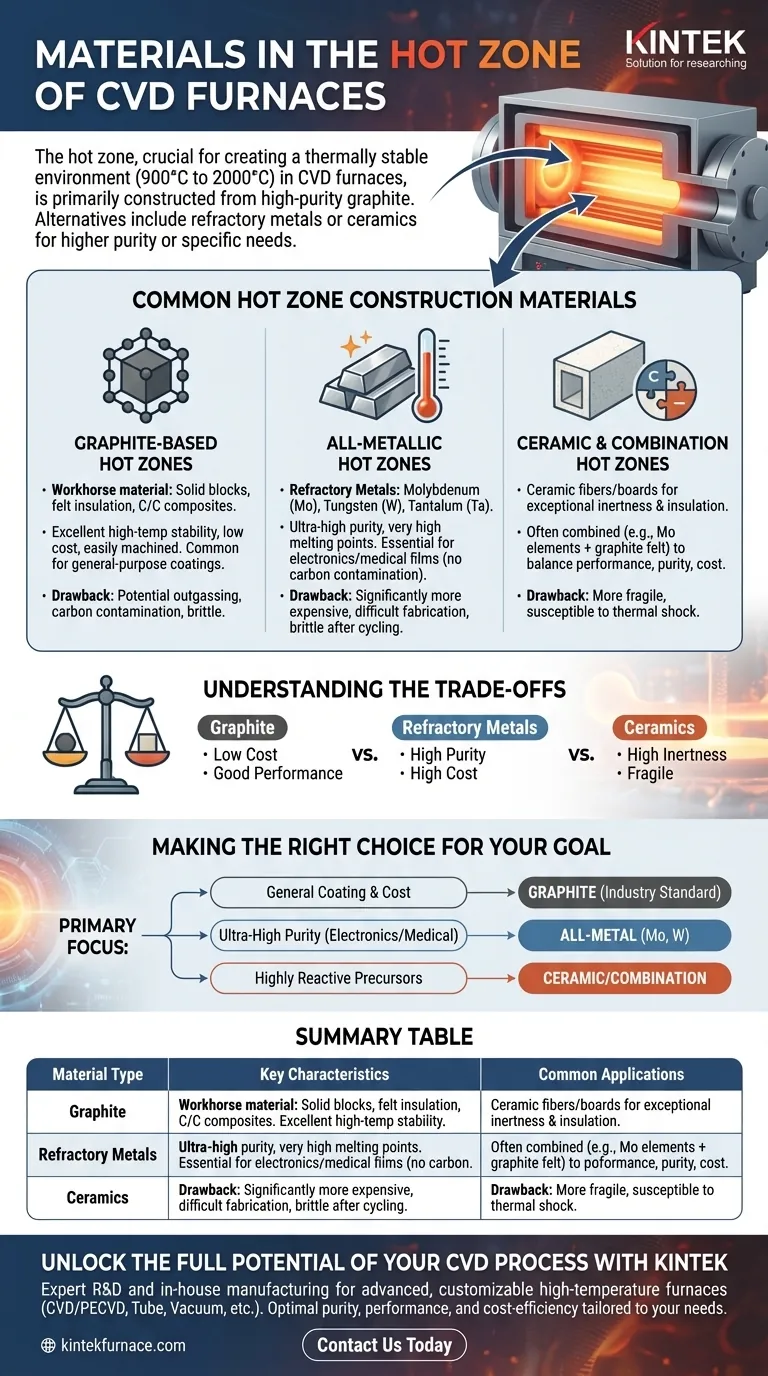

In einem Chemical Vapor Deposition (CVD)-Ofen wird die Heizzone am häufigsten aus hochreinem Graphit gebaut, wobei Kohlenstoff- oder Graphitfilz zur Wärmeisolierung verwendet wird. Die Materialwahl ist jedoch eine kritische technische Entscheidung, und Alternativen wie hochschmelzende Metalle (Molybdän, Wolfram) oder Keramiken werden für Anwendungen eingesetzt, die eine höhere Reinheit oder spezifische chemische Kompatibilität erfordern.

Die Auswahl eines Heizzonenmaterials ist keine Einheitslösung. Es ist ein bewusster Kompromiss zwischen thermischer Leistung, chemischer Kompatibilität mit dem Abscheidungsprozess, Reinheitsanforderungen und Gesamtkosten.

Die Kernherausforderung: Extreme Temperaturen beherrschen

Die Hauptfunktion eines CVD-Ofens besteht darin, eine thermisch stabile Umgebung zu schaffen, oft bei extrem hohen Temperaturen. Diese Umgebung treibt die chemischen Reaktionen an, die für die Abscheidung dünner Schichten auf einem Substrat notwendig sind.

Die Anforderungen des CVD-Prozesses

Abscheidungstemperaturen in CVD-Anlagen liegen häufig zwischen 900 °C und 2000 °C. Diese Bedingungen belasten die Strukturkomponenten des Ofeninneren immens.

Die Materialien der Heizzone müssen ihre strukturelle Integrität bewahren und dürfen sich bei diesen Temperaturen nicht verformen, schmelzen oder zersetzen. Sie müssen auch chemisch mit den im Abscheidungsprozess verwendeten Prekursor-Gasen kompatibel sein.

Gängige Konstruktionsmaterialien für die Heizzone

Während Graphit die am weitesten verbreitete Wahl ist, werden je nach den spezifischen Anforderungen der CVD-Anwendung verschiedene Materialien verwendet.

Graphitbasierte Heizzonen

Graphit ist das Arbeitstier unter den Materialien für viele CVD-Heizzonen. Dazu gehören Komponenten, die aus massiven Graphitblöcken gefertigt werden, flexibler Graphitfilz zur Isolierung und starre Carbon-Carbon (C/C)-Verbundwerkstoffe für erhöhte Festigkeit.

Seine Beliebtheit beruht auf seiner ausgezeichneten Hochtemperaturstabilität und relativ geringen Kosten. Es lässt sich leicht in komplexe Formen für Heizelemente, Stützstrukturen und Ofenauskleidungen bearbeiten.

Reinmetallische Heizzonen

Für Prozesse, die eine ultrahohe Reinheit erfordern oder das Vorhandensein von Kohlenstoff nicht tolerieren können, werden reinmetallische Heizzonen eingesetzt. Diese werden aus hochschmelzenden Metallen mit extrem hohen Schmelzpunkten hergestellt.

Gängige Metalle sind Molybdän (Mo), Wolfram (W) und Tantal (Ta). Diese Materialien sind unerlässlich für die Abscheidung bestimmter elektronischer oder medizinischer Schichten, bei denen eine Kohlenstoffkontamination aus einem Graphitofen inakzeptabel wäre.

Keramische und kombinierte Heizzonen

In einigen Fällen werden Keramikfasern oder -platten wegen ihrer außergewöhnlichen chemischen Inertheit und Wärmedämmeigenschaften verwendet.

Häufiger verwenden Öfen eine Kombination von Materialien. Ein Design könnte Molybdän-Heizelemente in einer graphitfilzisolierten Kammer aufweisen, um Leistung, Reinheit und Kosten auszugleichen.

Die Kompromisse verstehen

Die Materialwahl beeinflusst direkt die Leistungsfähigkeit des Ofens, seine Betriebslebensdauer und die Kosten.

Graphit: Der vielseitige Standard

Graphit bietet die beste Balance aus Kosten und Leistung für eine Vielzahl von Anwendungen. Sein Hauptnachteil ist die Möglichkeit, bestimmte Prekursoren auszugasen oder mit ihnen zu reagieren, was Kohlenstoffverunreinigungen in den abgeschiedenen Film einbringen kann. Es kann auch spröde sein.

Hochschmelzende Metalle: Die Wahl für hohe Reinheit

Molybdän und Wolfram bieten ein überlegenes Maß an Reinheit und sind ideal für Hochvakuumumgebungen. Sie sind jedoch erheblich teurer als Graphit und schwieriger zu verarbeiten. Sie können auch nach wiederholten Hochtemperatur-Wärmezyklen spröde werden.

Keramiken: Der inerte Spezialist

Keramiken bieten die höchste chemische Beständigkeit, sind aber oft zerbrechlicher und anfälliger für Thermoschocks als Metalle oder Graphit. Sie werden typischerweise in spezialisierten Anwendungen eingesetzt, bei denen Reaktivität das Hauptanliegen ist.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl des richtigen Heizzonenmaterials ist entscheidend, um das gewünschte Ergebnis in Ihrem CVD-Prozess zu erzielen.

- Wenn Ihr Hauptaugenmerk auf allgemeinen Beschichtungen und Kosteneffizienz liegt: Eine graphitbasierte Heizzone ist der Industriestandard und die praktischste Wahl.

- Wenn Ihr Hauptaugenmerk auf ultrahoher Reinheit für Elektronik oder medizinische Geräte liegt: Eine reinmetallische Heizzone aus Molybdän oder Wolfram ist notwendig, um Kohlenstoffkontamination zu vermeiden.

- Wenn Ihr Hauptaugenmerk auf der Abscheidung von Materialien mit hochreaktiven Prekursoren liegt: Eine spezielle keramisch ausgekleidete oder kombinierte Heizzone kann erforderlich sein, um chemische Inertheit zu gewährleisten.

Letztendlich ermöglicht das Verständnis dieser Materialeigenschaften Ihnen, ein Ofendesign zu wählen, das perfekt auf Ihre technischen und wirtschaftlichen Ziele abgestimmt ist.

Zusammenfassungstabelle:

| Materialtyp | Schlüsselmerkmale | Gängige Anwendungen |

|---|---|---|

| Graphit | Kostengünstig, leicht zu bearbeiten, gute thermische Stabilität | Allgemeine Beschichtungen, kostensensitive Prozesse |

| Hochschmelzende Metalle (z.B. Mo, W) | Ultrahohe Reinheit, hoher Schmelzpunkt, teuer | Elektronik, medizinische Geräte, Hochvakuumumgebungen |

| Keramiken | Chemisch inert, zerbrechlich, thermoschockbeständig | Hochreaktive Vorläuferprozesse, Spezialanwendungen |

Entfesseln Sie das volle Potenzial Ihres CVD-Prozesses mit KINTEK

Haben Sie Schwierigkeiten, das richtige Heizzonenmaterial für Ihre spezifische CVD-Anwendung zu wählen? Unser Expertenteam bei KINTEK nutzt außergewöhnliche F&E und interne Fertigung, um fortschrittliche Hochtemperatur-Ofenlösungen anzubieten, die auf Ihre Bedürfnisse zugeschnitten sind. Egal, ob Sie Muffel-, Rohr-, Dreh-, Vakuum- und Atmosphärenöfen oder CVD/PECVD-Systeme benötigen, wir bieten eine umfassende Anpassung, um Ihre einzigartigen experimentellen Anforderungen präzise zu erfüllen – und so optimale Reinheit, Leistung und Kosteneffizienz zu gewährleisten.

Lassen Sie sich nicht von Materialbeschränkungen bei Ihrer Forschung oder Produktion aufhalten. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Lösungen die Fähigkeiten Ihres Labors verbessern und den Erfolg Ihrer Projekte vorantreiben können!

Visuelle Anleitung

Ähnliche Produkte

- CVD-Rohrofenmaschine mit mehreren Heizzonen für die chemische Gasphasenabscheidung

- Sonderanfertigung Vielseitiger CVD-Rohrofen Chemische Gasphasenabscheidung CVD-Ausrüstung Maschine

- Mehrzonen-Labor-Quarz-Rohrofen Rohrofen

- Geteilter Multi-Heizzonen-Drehrohrofen Drehrohrofen

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

Andere fragen auch

- Wie lautet der Prozess zur Synthese von Übergangsmetalldichalkogeniden (TMDs) mithilfe von CVD-Rohröfen? Beherrschen Sie das Wachstum hochwertiger Dünnschichten

- Was sind die Vorteile von CVD-Rohrofen-Sinteranlagen? Erzielen Sie überlegene Materialkontrolle und Reinheit

- Warum ist das Rohrdesign bei CVD-Öfen wichtig? Gleichmäßige Abscheidung für hochwertige Filme gewährleisten

- Was sind die praktischen Anwendungen von Gate-Medien, die durch CVD-Rohröfen hergestellt werden? Erschließen Sie fortschrittliche Elektronik und mehr

- Welche zukünftigen Trends werden in der Entwicklung von CVD-Rohröfen erwartet? Entdecken Sie intelligentere, vielseitigere Systeme