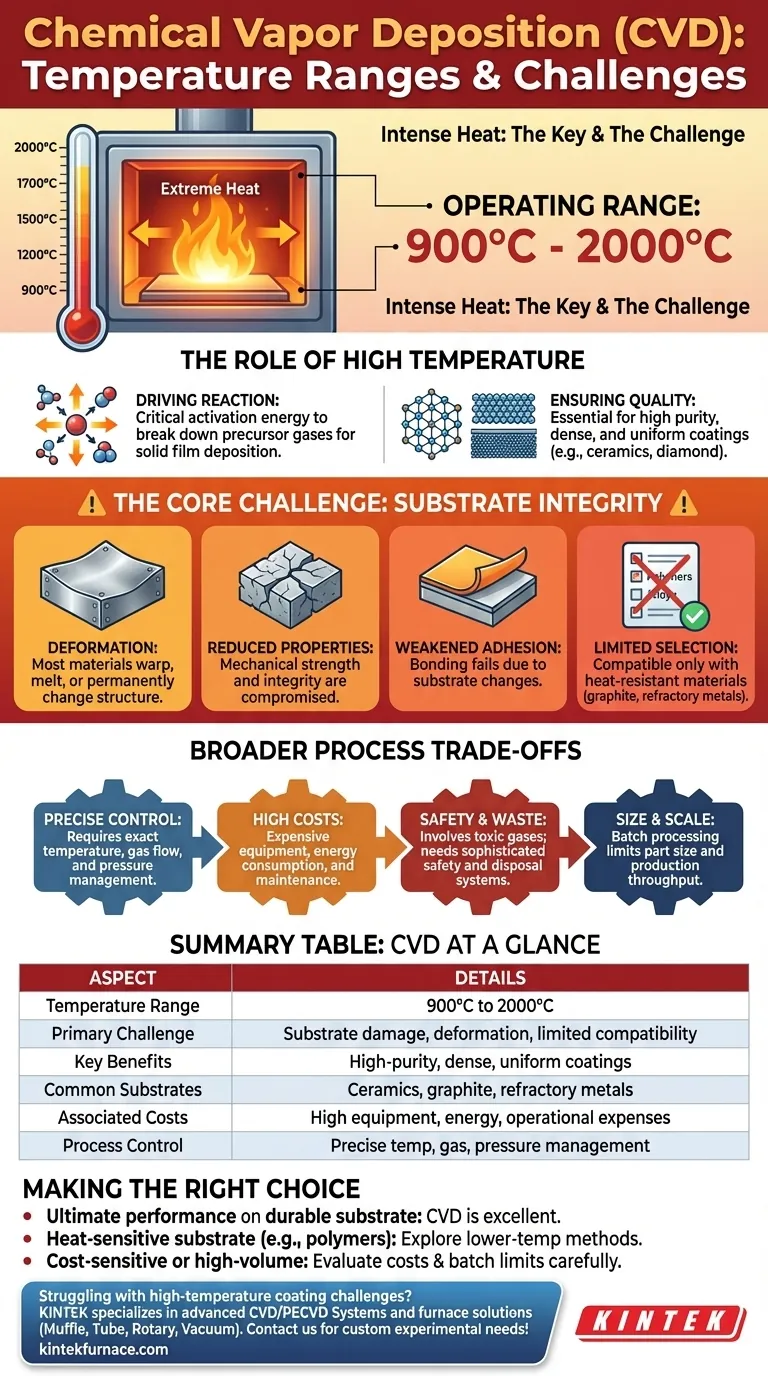

Bei der chemischen Gasphasenabscheidung (CVD) wird der Prozess bei extrem hohen Temperaturen durchgeführt, die typischerweise zwischen 900 °C und 2000 °C liegen. Diese intensive Hitze ist grundlegend für die Einleitung der notwendigen chemischen Reaktionen, birgt aber auch die Hauptschwierigkeit des Prozesses: Sie begrenzt stark, welche Materialien als Substrate verwendet werden können, ohne beschädigt oder zerstört zu werden.

Die Kernherausforderung der CVD ist ein direkter Kompromiss. Die gleichen hohen Temperaturen, die außergewöhnlich reine und leistungsstarke Beschichtungen erzeugen, sind auch hoch genug, um strukturelle Verformungen, eine Schwächung der mechanischen Eigenschaften und eine Beeinträchtigung der Integrität vieler Trägermaterialien zu verursachen.

Die Rolle der hohen Temperatur bei der CVD

Die extremen Temperaturen bei einem CVD-Prozess sind kein zufälliges Nebenprodukt; sie sind eine notwendige Komponente, um das gewünschte Ergebnis zu erzielen. Diese Wärme liefert die kritische Aktivierungsenergie, damit die chemischen Reaktionen ablaufen können.

Antrieb der chemischen Reaktion

Die Vorläufergase werden in einem stabilen Zustand in die CVD-Kammer eingeleitet. Die hohe Temperatur liefert die Energie, die benötigt wird, um sie aufzuspalten und eine Abscheidung eines festen, dünnen Films auf der Oberfläche des Substrats zu bewirken.

Gewährleistung hoher Filmqualität

Für viele Hochleistungsmaterialien wie Keramiken, Diamantbeschichtungen und andere fortschrittliche Filme sind hohe Temperaturen unerlässlich, um ein Endprodukt zu schaffen, das hochrein, dicht und gleichmäßig mit außergewöhnlichen Eigenschaften ist.

Die Kernherausforderung: Substratintegrität

Die primäre Einschränkung der CVD ergibt sich direkt aus ihrer hohen Betriebstemperatur. Nur Materialien, die im Bereich von 900 °C bis 2000 °C thermisch stabil sind, können erfolgreich beschichtet werden.

Verformung und strukturelle Veränderungen

Die meisten Materialien verformen sich, verziehen sich oder schmelzen bei diesen Temperaturen. Selbst wenn ein Substrat nicht schmilzt, kann die Hitze dauerhafte Veränderungen seiner inneren Kristallstruktur verursachen und seine grundlegenden Eigenschaften verändern.

Reduzierte mechanische Eigenschaften

Diese strukturellen Veränderungen führen oft zu einer Verschlechterung der mechanischen Eigenschaften des Basismaterials. Ein Substrat kann nach der Unterziehung des CVD-Prozesses spröder werden oder seine Zugfestigkeit verlieren.

Geschwächte Haftung der Beschichtung

Wenn sich das Substrat während der Abscheidung verformt oder seine Struktur ändert, kann die Bindung zwischen der Beschichtung und dem Basismaterial stark geschwächt werden. Dies kann dazu führen, dass die Beschichtung abplatzt oder abblättert, was den Zweck des Prozesses zunichtemacht.

Begrenzte Materialauswahl

Die direkte Folge ist eine drastische Einschränkung der Substratauswahl. Der Prozess eignet sich am besten für die Beschichtung von Materialien, die bereits sehr hitzebeständig sind, wie bestimmte Keramiken, Graphit oder hochschmelzende Metalle. Er ist mit den meisten Polymeren und vielen gängigen Metalllegierungen nicht kompatibel.

Verständnis der breiteren Prozess-Kompromisse

Die Anforderung hoher Temperaturen erzeugt eine Kaskade verwandter Herausforderungen, die die praktische Anwendung der CVD definieren. Jeder, der diesen Prozess in Betracht zieht, muss diese Faktoren sorgfältig abwägen.

Präzise Prozesskontrolle

Die Temperatur ist nicht die einzige kritische Variable. Sie muss in Verbindung mit Gasflussraten und Kammerdruck mit extremer Präzision gesteuert werden. Jede Abweichung kann zu Defekten in der Endschicht führen und einen kostspieligen und komplexen Produktionslauf zunichtemachen.

Hohe Ausrüstungs- und Betriebskosten

Der Bau und die Wartung eines Systems, das in der Lage ist, extreme Temperaturen, Vakuumzustände und reaktive Gase sicher zu handhaben, sind kostspielig. Der Energieverbrauch, der zur Aufrechterhaltung von Temperaturen bis zu 2000 °C erforderlich ist, trägt erheblich zu den hohen Betriebskosten bei.

Sicherheits- und Abfallmanagement

CVD beinhaltet oft giftige, brennbare oder korrosive Vorläufergase. Die Hochtemperaturbedingungen erhöhen die Risiken und erfordern hochentwickelte Sicherheitsprotokolle sowie effektive Abluft- und Abfallmanagementsysteme, um das Personal und die Umwelt zu schützen.

Größen- und Skalenbeschränkungen

Die spezialisierten Hochtemperatur-Reaktionskammern schränken die Größe und Menge der Teile ein, die gleichzeitig beschichtet werden können. Diese Batch-Verarbeitungsnatur kann den Durchsatz begrenzen und die Vorlaufzeiten für die Großproduktion verlängern.

Die richtige Wahl für Ihre Anwendung

Die Wahl einer Abscheidungstechnologie erfordert eine Abwägung der gewünschten Beschichtungsleistung gegen die physikalischen Grenzen Ihres Substrats und die wirtschaftlichen Realitäten Ihres Projekts.

- Wenn Ihr Hauptaugenmerk auf der ultimativen Beschichtungsleistung auf einem widerstandsfähigen Substrat liegt: CVD ist eine ausgezeichnete Wahl zur Herstellung überlegener, hochreiner Schichten, vorausgesetzt, Ihr Substratmaterial hält Betriebstemperaturen zwischen 900 °C und 2000 °C stand.

- Wenn Ihr Substrat hitzeempfindlich ist (z. B. Polymere, Aluminium, einige Stähle): Sie müssen niedrigere Abscheidungsmethoden in Betracht ziehen, da die Standard-Hochtemperatur-CVD das Teil mit ziemlicher Sicherheit beschädigen oder zerstören wird.

- Wenn Ihr Projekt stark kostenabhängig ist oder eine Massenproduktion erfordert: Bewerten Sie die hohen Kapital- und Betriebskosten sowie die Batch-Verarbeitungsbeschränkungen der CVD sorgfältig im Vergleich zu Ihren Fertigungszielen.

Das Verständnis der thermischen Grenzen der chemischen Gasphasenabscheidung ist der erste und wichtigste Schritt zur Feststellung ihrer Machbarkeit für Ihr Projekt.

Zusammenfassungstabelle:

| Aspekt | Details |

|---|---|

| Temperaturbereich | 900 °C bis 2000 °C |

| Hauptproblem | Substratschäden, Verformung und begrenzte Materialverträglichkeit |

| Hauptvorteile | Hochreine, dichte und gleichmäßige Beschichtungen für fortschrittliche Materialien |

| Übliche Substrate | Keramiken, Graphit, hochschmelzende Metalle (hitzebeständige Materialien) |

| Zugehörige Kosten | Hohe Ausrüstungs-, Energie- und Betriebskosten |

| Prozesskontrolle | Erfordert präzises Temperatur-, Gasfluss- und Druckmanagement |

Haben Sie Probleme mit Hochtemperaturbeschichtungsherausforderungen? KINTEK ist spezialisiert auf fortschrittliche Hochtemperatur-Ofenlösungen, einschließlich unserer zuverlässigen CVD/PECVD-Systeme. Durch die Nutzung hervorragender F&E und Fertigung im eigenen Haus bieten wir tiefe Anpassungsmöglichkeiten, um Ihre einzigartigen experimentellen Anforderungen mit Produkten wie Muffel-, Rohr-, Dreh-, Vakuum- und Atmosphärenöfen zu erfüllen. Steigern Sie die Effizienz Ihres Labors und erzielen Sie überlegene Ergebnisse – kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihr Projekt unterstützen können!

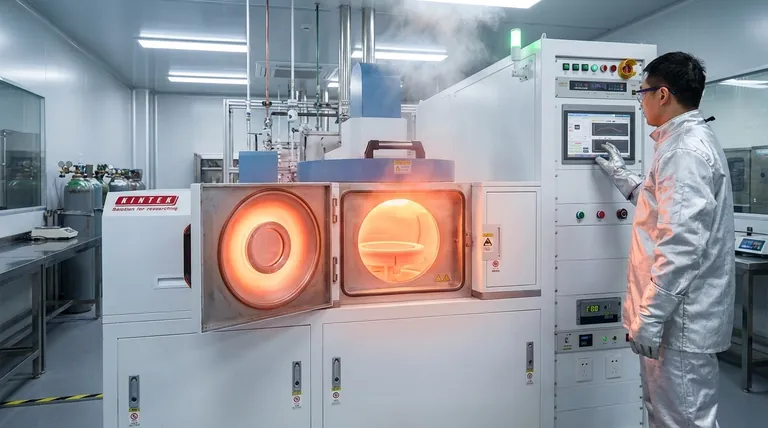

Visuelle Anleitung

Ähnliche Produkte

- RF-PECVD-System Hochfrequenzplasma-unterstützte chemische Gasphasenabscheidung

- Sonderanfertigung Vielseitiger CVD-Rohrofen Chemische Gasphasenabscheidung CVD-Ausrüstung Maschine

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

- CVD-Rohrofenmaschine mit mehreren Heizzonen für die chemische Gasphasenabscheidung

- Dia-PECVD-Rohrofen mit Flüssigvergaser PECVD-Maschine

Andere fragen auch

- Welche Gase werden im PECVD-System verwendet? Optimieren Sie die Dünnschichtabscheidung mit präziser Gasauswahl

- Was sind die Hauptkomponenten eines PECVD-Systems? Entdecken Sie die Niedertemperatur-Dünnschichtabscheidung

- Was ist die Anwendung der plasmaunterstützten chemischen Gasphasenabscheidung? Ermöglichen von Hochleistungsdünnschichten bei niedrigeren Temperaturen

- Was ist der zweite Vorteil der Abscheidung innerhalb einer Entladung in der PECVD? Verbesserung der Filmqualität durch Ionenbombardement

- Welche Rolle spielt PECVD bei optischen Beschichtungen? Unerlässlich für die Niedertemperatur-Hochpräzisions-Filmdeposition