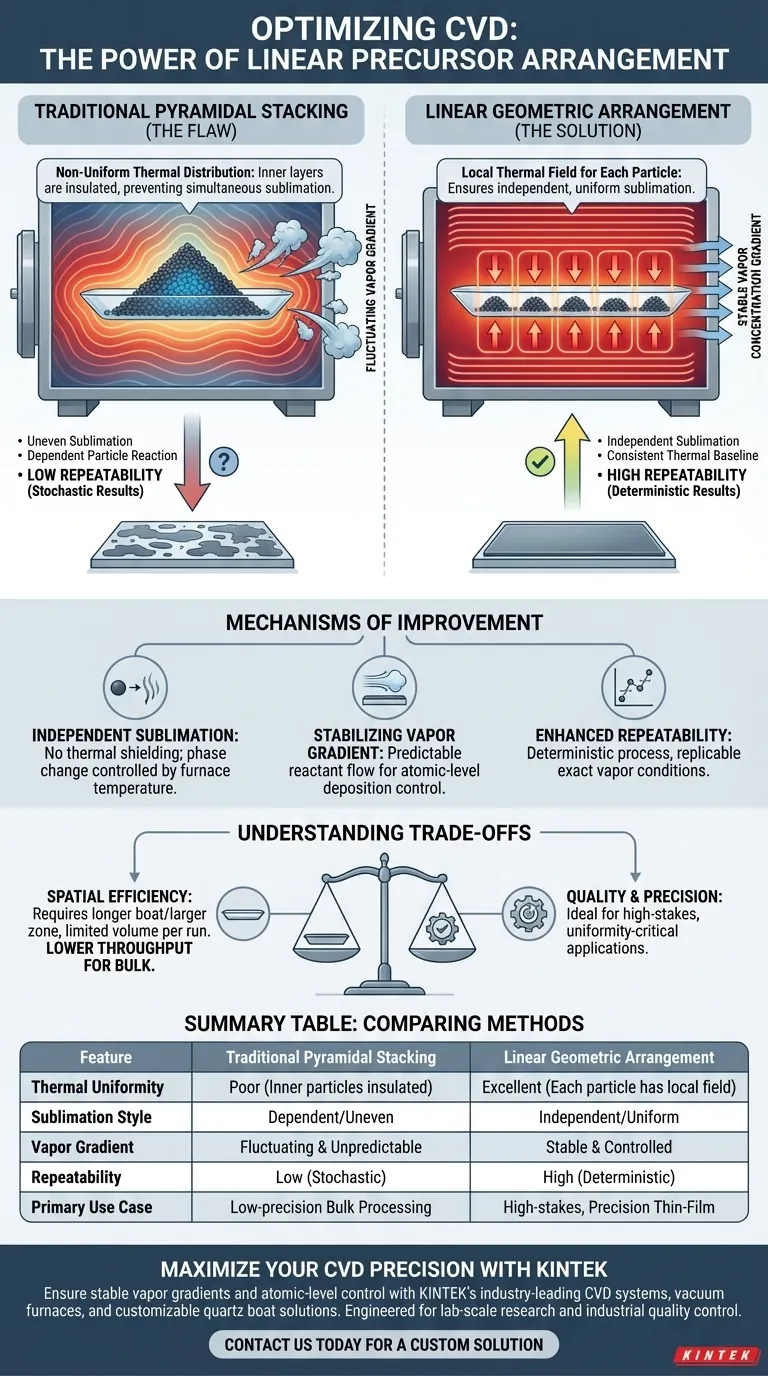

Die lineare geometrische Anordnung von Vorläufern in einem Quarzboot verbessert den chemischen Gasphasenabscheidungsprozess (CVD), indem sie die thermischen Inkonsistenzen traditioneller Methoden beseitigt. Durch die lineare Anordnung der Vorläuferpartikel anstelle einer pyramidenförmigen Stapelung stellt das System sicher, dass jedes Partikel seinem eigenen lokalen Wärmefeld ausgesetzt ist. Dies ermöglicht eine unabhängige Sublimation der Materialien, erzeugt einen stabilen Dampfkonzentrationsgradienten und verbessert die experimentelle Wiederholbarkeit erheblich.

Traditionelles pyramidenförmiges Stapeln maskiert oft Partikel vor der Hitze, was zu ungleichmäßiger Sublimation und inkonsistenten Ergebnissen führt. Eine lineare Anordnung stellt sicher, dass jedes Partikel unabhängig auf die Temperatur reagiert, den Dampffluss stabilisiert und den Prozess hochgradig reproduzierbar macht.

Überwindung thermischer Inkonsistenzen

Der Fehler im pyramidenförmigen Stapeln

Bei traditionellen CVD-Aufbauten werden Vorläufer oft in einer pyramidenförmigen Anordnung gestapelt. Diese Struktur führt zu erheblichen Problemen mit der ungleichmäßigen Temperaturverteilung.

Die äußeren Schichten des Stapels isolieren die inneren Schichten und verhindern, dass diese gleichzeitig die erforderliche Sublimationstemperatur erreichen. Dies führt zu einer unvorhersehbaren Dampffreisetzung.

Der lineare Vorteil

Eine lineare Anordnung schafft eine Geometrie, bei der die Partikel verteilt und nicht gestapelt sind.

Diese Konfiguration stellt sicher, dass jedes einzelne Vorläuferpartikel – wie z. B. Zinniodid (SnI2) – direkt der Wärmequelle ausgesetzt ist. Durch die Beseitigung des Isolationseffekts des Stapels erreicht das System eine gleichmäßige thermische Basis für das gesamte Material.

Mechanismen der Verbesserung

Unabhängige Sublimation

Der wichtigste physikalische Vorteil dieser Anordnung ist die Schaffung eines lokalen Wärmefeldes für jedes Partikel.

Da die Partikel sich nicht gegenseitig thermisch abschirmen, sublimieren sie unabhängig voneinander. Dies stellt sicher, dass der Phasenübergang von fest zu gasförmig auf der kontrollierten Temperatur des Ofens basiert und nicht auf der unvorhersehbaren thermischen Masse eines Vorläuferstapels.

Stabilisierung des Dampfkonzentrationsgradienten

Eine gleichmäßige Sublimation führt direkt zu einem stabilen Vorläufer-Dampfkonzentrationsgradienten in der Reaktionskammer.

In der CVD hängt die Qualität des auf dem Substrat abgeschiedenen Films stark von der Konsistenz des Gases ab, das ihn erreicht. Das lineare Design erzeugt einen stetigen, vorhersagbaren Fluss von Reaktanten, was für die atomare Abscheidungskontrolle unerlässlich ist.

Verbesserte Wiederholbarkeit

Die wichtigste Kennzahl, die durch diese Methode verbessert wird, ist die Wiederholbarkeit.

Wenn thermische Variablen aus der Vorläuferquelle entfernt werden, wird das Experiment deterministisch und nicht stochastisch. Forscher und Ingenieure können die genauen Dampfbedingungen in nachfolgenden Läufen reproduzieren, ein entscheidender Faktor für die wissenschaftliche Validierung und die industrielle Qualitätskontrolle.

Verständnis der Kompromisse

Räumliche Effizienz vs. Gleichmäßigkeit

Während die lineare Anordnung eine überlegene Kontrolle bietet, ist sie weniger räumlich effizient als ein Stapel.

Das Verteilen von Vorläufern erfordert ein längeres Quarzboot oder eine größere Heizzone im Ofen, um die gleiche Materialmenge aufzunehmen. Dies kann das Gesamtvolumen des für einen einzelnen Durchlauf verfügbaren Vorläufers im Vergleich zu einem dichten Stapel begrenzen.

Prozessdurchsatz

Aufgrund der räumlichen Anforderungen können lineare Anordnungen bei Massenbeschichtungsoperationen einen geringeren Durchsatz aufweisen.

Diese Methode priorisiert Qualität und Präzision gegenüber rohem Volumen. Sie ist ideal für kritische Beschichtungsanwendungen, bei denen Gleichmäßigkeit nicht verhandelbar ist, aber möglicherweise weniger geeignet für die schnelle Massenverarbeitung mit geringer Präzision.

Die richtige Wahl für Ihr Ziel treffen

Um festzustellen, ob eine lineare Vorläuferanordnung für Ihren spezifischen CVD-Prozess erforderlich ist, berücksichtigen Sie Ihre Hauptziele:

- Wenn Ihr Hauptaugenmerk auf hoher Präzision und Wiederholbarkeit liegt: Verwenden Sie die lineare Anordnung, um stabile Dampfgradienten zu gewährleisten und die thermische Abschirmung zwischen den Partikeln zu beseitigen.

- Wenn Ihr Hauptaugenmerk auf komplexen Vorläufermaterialien (z. B. SnI2) liegt: Verwenden Sie das lineare Design, um eine unabhängige Sublimation zu gewährleisten und eine unvollständige Verdampfung oder inkonsistente Filmstöchiometrie zu verhindern.

Indem Sie die physikalische Geometrie Ihrer Vorläufer mit der thermischen Physik des Ofens in Einklang bringen, verwandeln Sie einen variablen Prozess in eine kontrollierte, reproduzierbare Wissenschaft.

Zusammenfassungstabelle:

| Merkmal | Traditionelles pyramidenförmiges Stapeln | Lineare geometrische Anordnung |

|---|---|---|

| Thermische Gleichmäßigkeit | Schlecht (Innere Partikel sind isoliert) | Ausgezeichnet (Jedes Partikel hat ein lokales Wärmefeld) |

| Sublimationsstil | Abhängig/Ungleichmäßig | Unabhängig/Gleichmäßig |

| Dampfgradient | Schwankend und unvorhersehbar | Stabil und kontrolliert |

| Wiederholbarkeit | Gering (Stochastische Ergebnisse) | Hoch (Deterministische Ergebnisse) |

| Hauptanwendungsfall | Massenverarbeitung mit geringer Präzision | Kritische Präzisions-Dünnschichtbeschichtungen |

Maximieren Sie Ihre CVD-Präzision mit KINTEK

Lassen Sie nicht zu, dass inkonsistente Wärmefelder Ihre Forschung oder Produktion beeinträchtigen. KINTEK bietet branchenführende CVD-Systeme, Vakuumöfen und anpassbare Quarzbootlösungen, die entwickelt wurden, um stabile Dampfgradienten und atomare Kontrolle zu gewährleisten. Unsere Hochtemperatur-Ofenlösungen, unterstützt durch Experten-F&E und Präzisionsfertigung, sind auf die einzigartigen Bedürfnisse von Laborexperimenten und industrieller Qualitätskontrolle zugeschnitten.

Bereit, eine überlegene Filmwiederholbarkeit zu erzielen? Kontaktieren Sie uns noch heute für eine kundenspezifische Lösung und sehen Sie, wie unsere Expertise Ihren Abscheidungsprozess verbessern kann.

Visuelle Anleitung

Referenzen

- Manab Mandal, K. Sethupathi. In Situ Simultaneous Growth of Layered SnSe<sub>2</sub> and SnSe: a Linear Precursor Approach. DOI: 10.1002/admi.202500239

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

- Sonderanfertigung Vielseitiger CVD-Rohrofen Chemische Gasphasenabscheidung CVD-Ausrüstung Maschine

- CVD-Rohrofen mit geteilter Kammer und Vakuumstation CVD-Maschine

- CVD-Rohrofenmaschine mit mehreren Heizzonen für die chemische Gasphasenabscheidung

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

Andere fragen auch

- Was ist die Rolle eines Metal-Organic Chemical Vapor Deposition (MOCVD)-Systems? Hochwertiges Monolayer-WS2 züchten

- Was sind die ökologischen Vorteile der Verwendung von CVD-Öfen? Abfall reduzieren und Effizienz steigern

- Wofür steht CVD und was ist ihre primäre Funktion? Entdecken Sie die Abscheidung von hochreinen Dünnschichten

- Wie stellt ein CVD-System die Qualität von Kohlenstoffschichten sicher? Nanometerpräzision mit KINTEK erreichen

- Welche Industrien verwenden üblicherweise CVD-Öfen und zu welchen Zwecken? Entdecken Sie Präzisionsbeschichtungslösungen

- Welchen Schutzmechanismus bieten mehrschichtige funktionale nanokristalline Beschichtungen? Erhöhung der Ermüdungslebensdauer von Stahl

- Welche Rolle spielt ein Chemical Vapor Deposition (CVD)-System? Präzisionswachstum für nanoporöse Kapillargreifer

- Was treibt die Erzeugung und Zersetzung von Präkursoren bei CVD an? Meistern Sie Thermodynamik und Kinetik für überlegenes Schichtwachstum