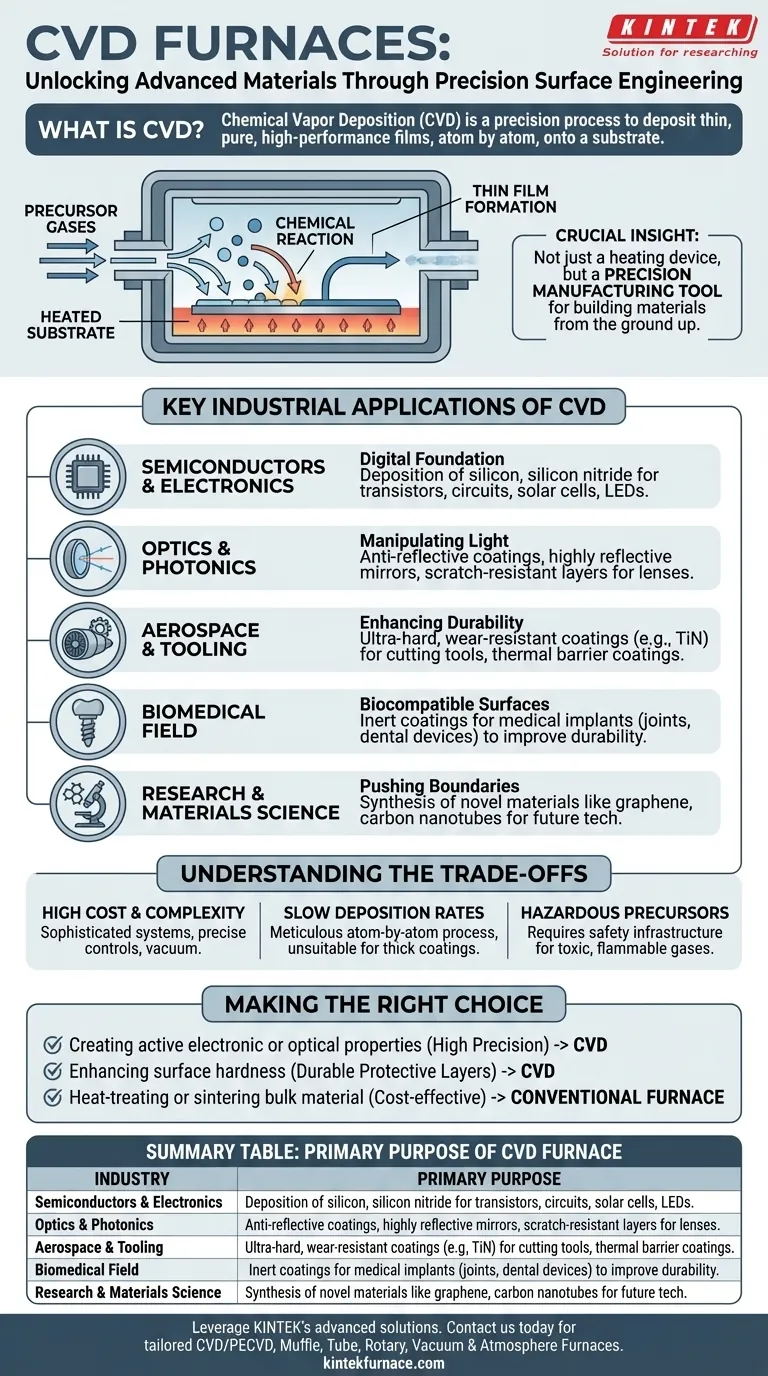

Kurz gesagt: Chemische Gasphasenabscheidungs-(CVD)-Öfen werden hauptsächlich in der Halbleiter-, Optik- und Luft- und Raumfahrtindustrie eingesetzt. Ihr Zweck ist es, außergewöhnlich dünne, reine und hochleistungsfähige Materialschichten Atom für Atom auf ein Substrat aufzubringen, um Komponenten mit spezifischen elektronischen, optischen oder mechanischen Eigenschaften zu erzeugen.

Die entscheidende Erkenntnis ist, dass ein CVD-Ofen nicht nur ein Heizgerät, sondern ein Präzisionsfertigungswerkzeug ist. Industrien wenden sich an CVD, wenn sie ein Material mit einer bestimmten Funktion von Grund auf neu aufbauen müssen, indem sie Beschichtungen erzeugen, die oft mit keiner anderen Methode herzustellen sind.

Das Grundprinzip: Warum CVD anders ist

Ein Standardofen erhitzt ein Material lediglich, um seine Eigenschaften zu ändern, z. B. zum Glühen oder Sintern. Ein CVD-Ofen ist jedoch ein wichtiger Bestandteil eines Systems, das eine komplexere Aufgabe erfüllt: den Aufbau eines neuen, festen Materials direkt auf einer Oberfläche.

Wie die chemische Gasphasenabscheidung funktioniert

Der Prozess beinhaltet die Einführung von reaktiven Prekursor-Gasen in eine beheizte Kammer (den Ofen). Wenn diese Gase mit der heißen Oberfläche eines Substrats in Kontakt kommen, findet eine chemische Reaktion statt. Diese Reaktion führt dazu, dass sich ein festes Material auf dem Substrat "abscheidet" oder wächst, wodurch ein extrem dünner und gleichmäßiger Film entsteht.

Kontrolle auf atomarer Ebene

Diese Methode ermöglicht eine unglaubliche Kontrolle über die Dicke, Reinheit und Struktur des Films. Es ist diese Präzision auf atomarer Ebene, die CVD für die Herstellung hochtechnologischer Komponenten, bei denen Materialeigenschaften von größter Bedeutung sind, unverzichtbar macht.

Wichtige industrielle Anwendungen von CVD

Die Fähigkeit, Oberflächen mit spezifischen Funktionen zu konstruieren, macht die CVD-Technologie zu einem Eckpfeiler mehrerer fortschrittlicher Industrien.

Halbleiter und Elektronik: Das digitale Fundament

Dies ist die größte und kritischste Anwendung. CVD wird verwendet, um die grundlegenden Schichten aus Silizium, Siliziumnitrid und anderen Materialien abzuscheiden, die Transistoren und Schaltkreise auf einem Siliziumwafer bilden. Es ist auch unerlässlich für die Herstellung von Dünnschichten für Solarzellen (Photovoltaik) und LEDs. Ohne CVD gäbe es keine modernen Mikrochips.

Optik und Photonik: Licht manipulieren

Präzise Kontrolle über Dicke und Brechungsindex ist in der Optik von entscheidender Bedeutung. CVD wird verwendet, um Antireflexionsbeschichtungen auf Linsen für Kameras und Brillen aufzutragen, hochreflektierende Spiegel für Laser herzustellen und schützende, kratzfeste Beschichtungen für optische Komponenten zu produzieren.

Luft- und Raumfahrt und Werkzeugbau: Verbesserung der Haltbarkeit

In der Luft- und Raumfahrt sowie in Hochleistungsanwendungen im Automobilbereich sind Komponenten extremen Temperaturen und Verschleiß ausgesetzt. CVD wird verwendet, um ultrahartes, verschleißfestes Beschichtungen (wie Titannitrid) auf Schneidwerkzeuge, Bohrer und Motorkomponenten aufzubringen, was deren Lebensdauer und Leistung drastisch erhöht. Es wird auch zur Herstellung von Wärmedämmschichten verwendet, die Turbinenschaufeln vor intensiver Hitze schützen.

Biomedizinischer Bereich: Schaffung biokompatibler Oberflächen

Medizinische Implantate, wie künstliche Gelenke oder Zahnimplantate, müssen vom Körper ohne negative Reaktion angenommen werden. CVD wird verwendet, um inerte, biokompatible Beschichtungen (wie pyrolytischen Kohlenstoff) aufzutragen, die die Haltbarkeit verbessern und das Risiko einer Abstoßung oder eines Verschleißes im Körper verringern.

Forschung und Materialwissenschaft: Grenzen verschieben

In Laboratorien sind CVD-Öfen die Arbeitspferde für die Entwicklung der nächsten Materialgeneration. Forscher nutzen sie, um neuartige Materialien wie Graphen, Kohlenstoffnanoröhren und andere zweidimensionale Substanzen zu synthetisieren und Eigenschaften zu erforschen, die zu zukünftigen technologischen Durchbrüchen führen könnten.

Die Kompromisse verstehen

Obwohl leistungsstark, ist CVD ein spezialisierter Prozess, der aus bestimmten Gründen gewählt wird. Es ist keine Universallösung für alle Beschichtungs- oder Heizanforderungen.

Hohe Kosten und Komplexität

CVD-Systeme sind teuer in Bau und Betrieb. Sie erfordern anspruchsvolle Vakuumsysteme, präzise Gasflussregler und ein sorgfältiges Management hoher Temperaturen, was sie komplexer macht als Standard-Industrieöfen.

Langsames Abscheidungsverhältnis

Das Atom für Atom Aufbauen eines Films ist ein sorgfältiger und oft langsamer Prozess. Für Anwendungen, die dicke Beschichtungen auf großen Teilen erfordern, können andere Methoden wie das thermische Spritzen praktischer und kostengünstiger sein.

Gefährliche Prekursor-Materialien

Die in CVD verwendeten Gase können hochgiftig, brennbar oder korrosiv sein. Dies erfordert eine erhebliche Sicherheitsinfrastruktur und spezielle Handhabungsprotokolle, was die Betriebskosten erhöht.

Die richtige Wahl für Ihr Ziel treffen

Die Wahl des richtigen thermischen Prozesses hängt vollständig vom gewünschten Ergebnis für Ihr Material ab.

- Wenn Ihr Hauptaugenmerk auf der Erzeugung aktiver elektronischer oder optischer Eigenschaften liegt: CVD ist aufgrund seiner Präzision bei der Kontrolle der Filmreinheit und -dicke oft die einzig praktikable Wahl.

- Wenn Ihr Hauptaugenmerk auf der Verbesserung der Oberflächenhärte einer kritischen Komponente liegt: CVD ist eine führende Option zur Herstellung dünner, haltbarer und hochleistungsfähiger Schutzschichten.

- Wenn Ihr Hauptaugenmerk lediglich auf dem Wärmebehandeln oder Sintern eines Schüttguts liegt: Ein konventionellerer Vakuum-, Retorten- oder Rohrofen ohne die komplexen Gaszufuhrsysteme ist eine direktere und kostengünstigere Lösung.

Letztendlich ist die Wahl von CVD eine Entscheidung, die Oberfläche eines Materials für eine spezifische, hochwertige Funktion zu konstruieren.

Übersichtstabelle:

| Industrie | Hauptzweck des CVD-Ofens |

|---|---|

| Halbleiter und Elektronik | Abscheidung von Dünnschichten für Transistoren, Schaltkreise, Solarzellen und LEDs |

| Optik und Photonik | Anwendung von Antireflex-, Reflex- und Schutzschichten auf Linsen und Spiegeln |

| Luft- und Raumfahrt und Werkzeugbau | Erstellung von verschleißfesten und Wärmedämmschichten für Werkzeuge und Motorenteile |

| Biomedizinischer Bereich | Anwendung biokompatibler Beschichtungen auf Implantaten wie Gelenken und Zahnimplantaten |

| Forschung und Materialwissenschaft | Synthese neuartiger Materialien wie Graphen und Kohlenstoffnanoröhren |

Nutzen Sie KINTEKs außergewöhnliche Forschung und Entwicklung sowie die hauseigene Fertigung für fortschrittliche Hochtemperatur-Ofenlösungen. Unsere vielfältige Produktlinie, einschließlich CVD/PECVD-Systemen, Muffel-, Rohr-, Dreh-, Vakuum- und Atmosphärenöfen, wird durch eine starke, tiefgreifende Anpassung unterstützt, um Ihre einzigartigen experimentellen Anforderungen präzise zu erfüllen. Kontaktieren Sie uns noch heute, um die Fähigkeiten Ihres Labors mit maßgeschneiderten Lösungen zu erweitern! Jetzt Kontakt aufnehmen

Visuelle Anleitung

Ähnliche Produkte

- CVD-Rohrofenmaschine mit mehreren Heizzonen für die chemische Gasphasenabscheidung

- Dia-PECVD-Rohrofen mit Flüssigvergaser PECVD-Maschine

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- Vertikaler Labor-Quarz-Rohrofen Rohrofen

Andere fragen auch

- Was sind die Vorteile von CVD-Rohrofen-Sinteranlagen? Erzielen Sie überlegene Materialkontrolle und Reinheit

- Wie lautet der Prozess zur Synthese von Übergangsmetalldichalkogeniden (TMDs) mithilfe von CVD-Rohröfen? Beherrschen Sie das Wachstum hochwertiger Dünnschichten

- Warum ist das Rohrdesign bei CVD-Öfen wichtig? Gleichmäßige Abscheidung für hochwertige Filme gewährleisten

- Warum sind fortschrittliche Materialien und Verbundwerkstoffe wichtig? Entfesseln Sie Leistung der nächsten Generation in Luft- und Raumfahrt, Automobilindustrie und mehr

- Was sind die wichtigsten Designmerkmale eines CVD-Rohrofens? Optimieren Sie Ihre Materialssynthese mit Präzision