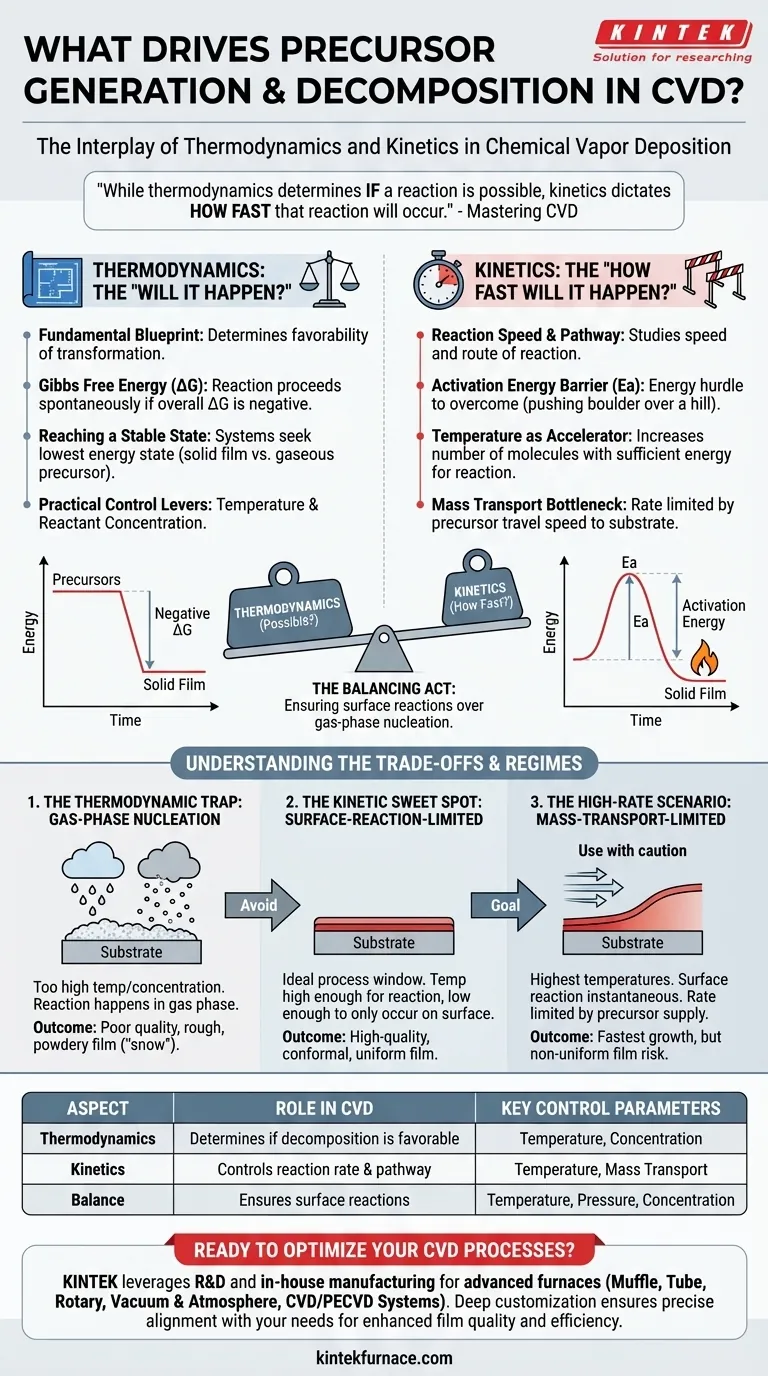

Bei der chemischen Gasphasenabscheidung (CVD) werden die Erzeugung und anschließende Zersetzung von Präkursormolekülen durch die fundamentalen Prinzipien der Thermodynamik und Kinetik bestimmt. Ihre Fähigkeit, Prozessparameter wie Temperatur, Druck und Konzentration zu manipulieren, ermöglicht es Ihnen, das Zusammenspiel dieser beiden Kräfte zu steuern, was direkt die Qualität, Struktur und Wachstumsrate Ihres Endfilms bestimmt.

Während die Thermodynamik bestimmt, ob eine Reaktion möglich ist und was ihr stabilstes Ergebnis ist, diktiert die Kinetik, wie schnell diese Reaktion abläuft. Die Beherrschung von CVD ist ein Prozess, bei dem der kinetische "Sweet Spot" gefunden wird, an dem Reaktionen kontrollierbar auf der Substratoberfläche und nicht chaotisch in der Gasphase ablaufen.

Die Rolle der Thermodynamik: Das „Wird es passieren?“

Die Thermodynamik liefert den grundlegenden Bauplan für jede chemische Reaktion, auch für jene in einem CVD-Prozess. Sie sagt Ihnen, ob eine gewünschte Umwandlung von einem gasförmigen Präkursor in einen festen Film unter Ihren eingestellten Bedingungen günstig ist.

Die Gibbs-freie Energie (ΔG)

Der primäre Indikator für die thermodynamische Begünstigung ist die Änderung der Gibbs-freien Energie (ΔG). Eine Reaktion kann nur dann spontan ablaufen, wenn ihr Gesamt-ΔG negativ ist.

In der CVD bedeutet dies, dass das System den Zustand bevorzugen muss, in dem Präkursoren zu einem stabilen festen Film und gasförmigen Nebenprodukten zersetzt wurden, gegenüber dem Zustand, in dem sie als intakte Präkursormoleküle verbleiben.

Erreichen eines stabilen Zustands

Alle Systeme streben natürlich ihren niedrigsten Energiezustand an. Durch die Zufuhr von Energie (normalerweise Wärme) in den CVD-Reaktor ermöglichen Sie den Präkursormolekülen, Barrieren zu überwinden und sich auf dem Substrat in die stabilere Konfiguration des festen Films umzuordnen.

Praktische Stellhebel

Sie können die Thermodynamik Ihres Systems hauptsächlich durch Temperatur und Reaktandenkonzentration beeinflussen. Eine Erhöhung der Temperatur macht Zersetzungsreaktionen oft günstiger (negativeres ΔG) und verschiebt das Gleichgewicht zugunsten der Produktbildung.

Die Rolle der Kinetik: Das „Wie schnell wird es passieren?“

Dass eine Reaktion thermodynamisch möglich ist, bedeutet nicht, dass sie mit einer brauchbaren Geschwindigkeit abläuft. Die Kinetik ist die Untersuchung der Reaktionsgeschwindigkeit und des Pfades, den eine Reaktion nimmt.

Die Aktivierungsenergiebarriere (Ea)

Damit sich ein Präkursor zersetzt, muss er eine Energieschwelle überwinden, die als Aktivierungsenergie (Ea) bekannt ist. Stellen Sie es sich so vor, als müssten Sie einen Felsbrocken über einen kleinen Hügel schieben, bevor er in ein tiefes Tal rollen kann.

Selbst wenn das Tal (der feste Film) ein viel niedrigerer Energiezustand ist, wird keine Reaktion ohne ausreichende Energie stattfinden, um über diesen anfänglichen Hügel zu gelangen.

Temperatur als Beschleuniger

Die Temperatur ist das stärkste Werkzeug zur Steuerung der Kinetik. Eine Erhöhung der Temperatur gibt mehr Molekülen die benötigte Energie, um die Aktivierungsenergiebarriere zu überwinden, wodurch die Reaktionsrate dramatisch ansteigt.

Die Engstelle des Massentransports

Kinetik betrifft nicht nur die chemische Reaktion selbst. Die Gesamtgeschwindigkeit kann auch durch den Massentransport begrenzt werden – die Geschwindigkeit, mit der Präkursormoleküle durch die Gasphase zur Substratoberfläche wandern können.

Die Abwägungen verstehen

Der Erfolg eines CVD-Prozesses hängt davon ab, dass Thermodynamik und Kinetik so ausbalanciert werden, dass Oberflächenreaktionen gegenüber Gasphasenreaktionen begünstigt werden. Diese Balance definiert den Betriebsmodus Ihres Prozesses.

Die thermodynamische Falle: Gasphasenkeimbildung

Wenn die Temperatur oder Konzentration zu hoch ist, wird die Reaktion überall zu schnell und thermodynamisch begünstigt. Präkursoren reagieren in der heißen Gasphase, bevor sie überhaupt das Substrat erreichen.

Diese Gasphasenkeimbildung erzeugt winzige feste Partikel („Schnee“ oder Pulver), die auf Ihr Substrat regnen können und zu einem rauen, schlecht haftenden und minderwertigen Film führen.

Der kinetische Sweet Spot: Das oberflächenreaktionsbeschränkte Regime

Das ideale Prozessfenster ist oft das oberflächenreaktionsbeschränkte Regime. Hier ist die Temperatur hoch genug für Reaktionen, aber niedrig genug, dass sie nur auf der katalytisch aktiven Substratoberfläche stattfinden.

In diesem kinetisch kontrollierten Zustand ist das Schichtwachstum gleichmäßig und geordnet, da die chemische Reaktionsrate an der Oberfläche der langsamste Schritt im Prozess ist.

Das Hochgeschwindigkeits-Szenario: Das massentransportbeschränkte Regime

Bei noch höheren Temperaturen wird die Oberflächenreaktion augenblicklich. Die Wachstumsrate wird nun nur noch dadurch begrenzt, wie schnell neue Präkursormoleküle der Oberfläche zugeführt werden können.

Dieses massentransportbeschränkte Regime ermöglicht die schnellstmögliche Abscheidung, birgt jedoch das Risiko ungleichmäßiger Schichten, da Bereiche mit besserem Gasfluss (wie die Vorderkante des Wafers) dickere Schichten bilden.

Die richtige Wahl für Ihr Ziel treffen

Ihre Prozessparameter sollten auf der Grundlage des gewünschten Ergebnisses für Ihren Film festgelegt werden.

- Wenn Ihr Hauptaugenmerk auf einem hochqualitativen, konformen und gleichmäßigen Film liegt: Arbeiten Sie im oberflächenreaktionsbeschränkten Regime, indem Sie die Temperatur sorgfältig steuern, um sicherzustellen, dass die Reaktionen auf dem Substrat und nicht in der Gasphase stattfinden.

- Wenn Ihr Hauptaugenmerk auf der maximalen Abscheidungsrate liegt: Sie müssen die Temperatur in das massentransportbeschränkte Regime verschieben, müssen aber das inhärente Risiko der Ungleichmäßigkeit akzeptieren.

- Wenn Sie Partikelbildung oder trübe Filme beobachten: Ihr Prozess ist wahrscheinlich zu aggressiv. Reduzieren Sie die Temperatur oder die Präkursorkonzentration, um sich aus dem Regime der Gasphasenkeimbildung herauszubewegen.

Letztendlich ist die Beherrschung des Gleichgewichts zwischen dem, was möglich ist (Thermodynamik), und dem, was mit kontrollierter Geschwindigkeit geschieht (Kinetik), der Schlüssel zur erfolgreichen chemischen Gasphasenabscheidung.

Zusammenfassungstabelle:

| Aspekt | Rolle bei CVD | Wichtige Kontrollparameter |

|---|---|---|

| Thermodynamik | Bestimmt, ob die Präkursorzersetzung günstig ist | Temperatur, Konzentration |

| Kinetik | Steuert die Geschwindigkeit und den Pfad der Reaktion | Temperatur, Massentransport |

| Balance | Sicherstellung von Oberflächenreaktionen gegenüber Gasphasenkeimbildung | Temperatur, Druck, Konzentration |

Bereit, Ihre CVD-Prozesse mit maßgeschneiderten Hochtemperatur-Ofenlösungen zu optimieren? KINTEK nutzt außergewöhnliche F&E-Expertise und eigene Fertigung, um fortschrittliche Öfen wie Muffel-, Rohr-, Dreh-, Vakuum- & Atmosphärenöfen sowie CVD/PECVD-Systeme anzubieten. Unsere tiefgreifenden Anpassungsfähigkeiten gewährleisten eine präzise Abstimmung auf Ihre einzigartigen experimentellen Anforderungen, was die Filmqualität und Effizienz verbessert. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihre Laborziele unterstützen können!

Visuelle Anleitung

Ähnliche Produkte

- RF-PECVD-System Hochfrequenzplasma-unterstützte chemische Gasphasenabscheidung

- Sonderanfertigung Vielseitiger CVD-Rohrofen Chemische Gasphasenabscheidung CVD-Ausrüstung Maschine

- CVD-Rohrofenmaschine mit mehreren Heizzonen für die chemische Gasphasenabscheidung

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

- CVD-Rohrofen mit geteilter Kammer und Vakuumstation CVD-Maschine

Andere fragen auch

- Was ist PECVD und wie unterscheidet es sich von herkömmlichem CVD? Entriegelung der Abscheidung von dünnen Schichten bei niedrigen Temperaturen

- Wie funktioniert die plasmaunterstützte chemische Gasphasenabscheidung? Erzielung von Niedertemperatur-Dünnschichtabscheidung hoher Qualität

- Was ist PECVD-Ausrüstung? Ein Leitfaden zur Niedertemperatur-Dünnschichtabscheidung

- Wie wird Siliziumdioxid (SiO2) in PECVD-Anwendungen eingesetzt? Schlüsselrollen in der Mikrofabrikation

- Was sind die Hauptkomponenten eines PECVD-Systems? Entdecken Sie die Niedertemperatur-Dünnschichtabscheidung