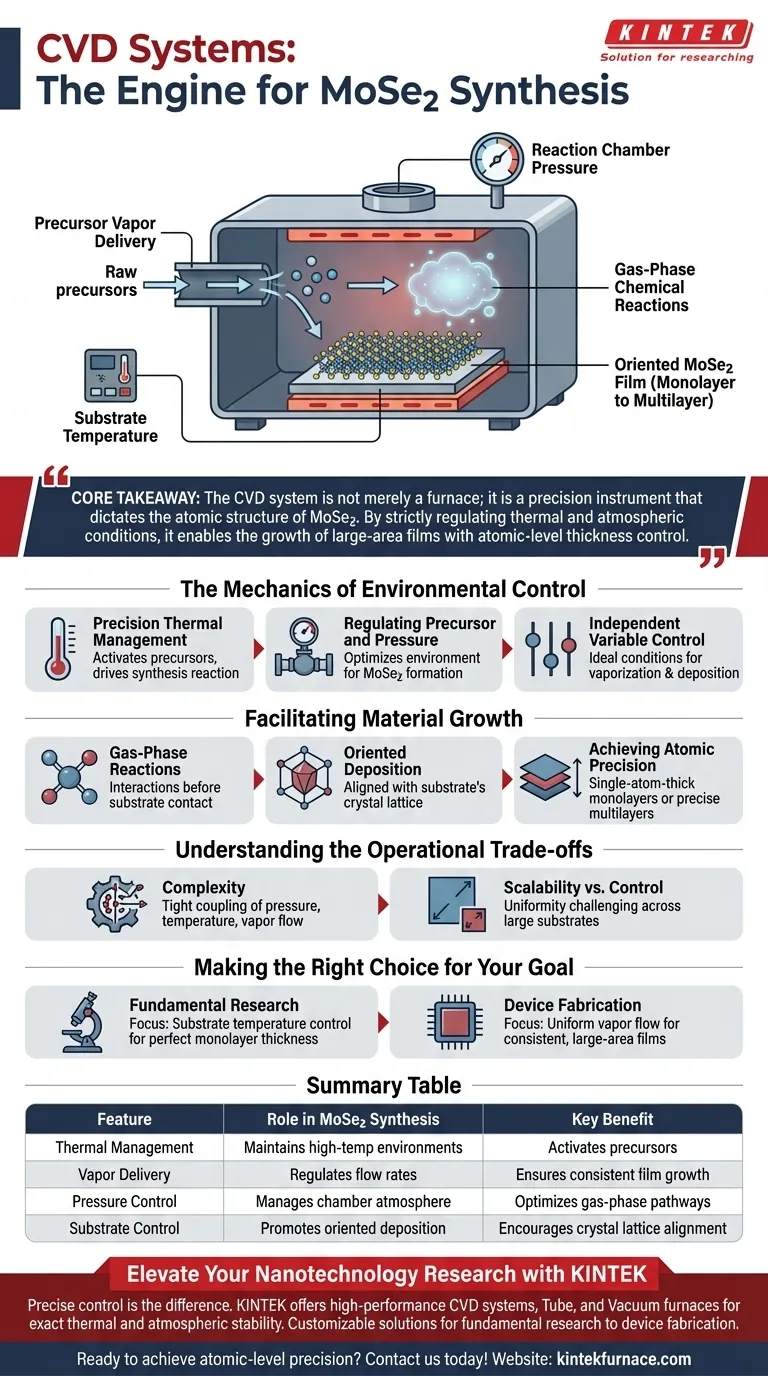

CVD-Systeme (Chemical Vapor Deposition) bilden die kritische Infrastruktur für die Synthese von Molybdändiselenid (MoSe2), indem sie eine präzise kontrollierte Hochtemperatur-Reaktionsumgebung schaffen. Sie steuern aktiv drei spezifische Variablen – die Zufuhr von Vorläuferdämpfen, den Druck in der Reaktionskammer und die Substrattemperatur –, um gasphasige chemische Reaktionen zu ermöglichen. Diese Kontrolle ist entscheidend für die Umwandlung von Rohvorläufern in orientierte, hochwertige Filme auf einem Zielsubstrat.

Kernbotschaft Das CVD-System ist nicht nur ein Ofen; es ist ein Präzisionsinstrument, das die atomare Struktur von MoSe2 bestimmt. Durch strenge Regelung der thermischen und atmosphärischen Bedingungen ermöglicht es das Wachstum von großflächigen Filmen mit einer Kontrolle der Dicke auf atomarer Ebene, von Monolagen bis hin zu spezifischen Mehrschichtstrukturen.

Die Mechanik der Umweltkontrolle

Präzise Temperaturregelung

Die grundlegende Rolle des CVD-Systems besteht darin, eine Hochtemperaturumgebung zu erzeugen und aufrechtzuerhalten. Diese Wärme liefert die notwendige Energie, um die chemischen Vorläufer zu aktivieren und die Synthesereaktion anzutreiben.

Regulierung von Vorläufern und Druck

Das System steuert die Geschwindigkeit, mit der Vorläuferdämpfe in die Reaktionszone gelangen. Gleichzeitig kontrolliert es den Kammerdruck und stellt sicher, dass die Umgebung für die spezifischen chemischen Pfade optimiert ist, die zur Bildung von MoSe2 erforderlich sind.

Unabhängige Variablenkontrolle

Obwohl die Reaktion in einem einzigen System stattfindet, ist die Fähigkeit, die Substrattemperatur unabhängig von der Vorläuferzufuhr zu steuern, von entscheidender Bedeutung. Diese Trennung stellt sicher, dass die Bedingungen sowohl für die Verdampfung der Rohmaterialien als auch für deren anschließende Abscheidung ideal sind.

Ermöglichung des Materialwachstums

Gasphasige chemische Reaktionen

Das CVD-System schafft die notwendigen Bedingungen für Reaktionen in der Gasphase. Dies stellt sicher, dass die Vorläufer chemisch interagieren, bevor oder während sie mit dem Substrat in Kontakt kommen, anstatt sich einfach als Staub abzulagern.

Orientierte Abscheidung

Das System fördert die orientierte Abscheidung, was bedeutet, dass das Material nicht zufällig wächst. Stattdessen ermutigt die kontrollierte Umgebung die MoSe2-Moleküle, sich effektiv mit dem Kristallgitter des Substrats auszurichten.

Erreichen von atomarer Präzision

Das ultimative Ergebnis dieses kontrollierten Prozesses ist eine Genauigkeit auf atomarer Ebene. Das System ermöglicht es Forschern, spezifische Dicken anzusteuern und zuverlässig entweder Monolagen mit einer Dicke von einem einzigen Atom oder präzise definierte Mehrschichten zu produzieren.

Verständnis der betrieblichen Kompromisse

Die Komplexität voneinander abhängiger Variablen

Die größte Herausforderung bei der Verwendung von CVD für MoSe2 ist die enge Kopplung der Variablen. Da das System auf dem präzisen Gleichgewicht von Druck, Temperatur und Dampffluss beruht, kann eine Abweichung in einem Bereich (z. B. ein leichter Druckabfall) die Dynamik der gasphasigen Reaktion stören.

Skalierbarkeit vs. Kontrolle

Obwohl CVD-Systeme das Wachstum von großflächigen Filmen ermöglichen, wird die Aufrechterhaltung der Gleichmäßigkeit über größere Substrate hinweg immer schwieriger. Die im primären Referenztext hervorgehobene "präzise Kontrolle" muss über die gesamte physikalische Zone aufrechterhalten werden, was eine rigorose Systemkalibrierung erfordert.

Die richtige Wahl für Ihr Ziel treffen

Um die Effektivität eines CVD-Systems für die MoSe2-Synthese zu maximieren, richten Sie Ihren Fokus auf Ihre spezifischen Ausgabeanforderungen aus:

- Wenn Ihr Hauptaugenmerk auf Grundlagenforschung liegt: Priorisieren Sie Systeme mit der feinsten Kontrolle über die Substrattemperatur, um perfekte atomare Monolagen-Dicken zu erzielen.

- Wenn Ihr Hauptaugenmerk auf der Geräteherstellung liegt: Konzentrieren Sie sich auf Systeme, die in der Lage sind, einen gleichmäßigen Vorläufer-Dampffluss aufrechtzuerhalten, um konsistente, hochwertige großflächige Filme zu gewährleisten.

Das CVD-System fungiert als Brücke zwischen roher Chemie und funktioneller Nanotechnologie und verwandelt flüchtige Vorläufer in strukturierte Materialien mit atomarer Präzision.

Zusammenfassungstabelle:

| Merkmal | Rolle bei der MoSe2-Synthese | Wichtigster Vorteil |

|---|---|---|

| Temperaturmanagement | Aufrechterhaltung von Hochtemperaturumgebungen | Aktivierung von Vorläufern für chemische Reaktionen |

| Dampfzufuhr | Regulierung der Vorläuferflussraten | Gewährleistung eines konsistenten Filmwachstums und einer konsistenten Dicke |

| Druckkontrolle | Verwaltung der Reaktionskammeratmosphäre | Optimierung spezifischer gasphasiger chemischer Pfade |

| Substratkontrolle | Förderung der orientierten Abscheidung | Förderung der Ausrichtung des Kristallgitters für Monolagen |

Erweitern Sie Ihre Nanotechnologieforschung mit KINTEK

Präzise Kontrolle ist der Unterschied zwischen zufälliger Abscheidung und hochwertigen MoSe2-Monolagen. Unterstützt durch erstklassige F&E und Fertigung bietet KINTEK Hochleistungs-CVD-Systeme, Rohr- und Vakuumöfen, die die exakte thermische und atmosphärische Stabilität liefern, die Ihre Synthese erfordert.

Ob Sie Grundlagenforschung zu atomaren Strukturen betreiben oder für die Geräteherstellung skalieren, unsere anpassbaren Systeme sind darauf ausgelegt, Ihre einzigartigen Laboranforderungen zu erfüllen.

Bereit, atomare Präzision zu erreichen? Kontaktieren Sie uns noch heute, um Ihre Lösung zu finden!

Visuelle Anleitung

Referenzen

- Guilherme Araújo, Andrea Capasso. Interface Engineering of Chemical Vapor‐Deposited 2D MoSe<sub>2</sub>. DOI: 10.1002/pssr.202500124

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Sonderanfertigung Vielseitiger CVD-Rohrofen Chemische Gasphasenabscheidung CVD-Ausrüstung Maschine

- CVD-Rohrofenmaschine mit mehreren Heizzonen für die chemische Gasphasenabscheidung

- MPCVD-Maschinensystem Reaktor Glockentopf-Resonator für Labor und Diamant-Züchtung

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

- CVD-Rohrofen mit geteilter Kammer und Vakuumstation CVD-Maschine

Andere fragen auch

- Was sind die Hauptvorteile der chemischen Gasphasenabscheidung (Chemical Vapor Deposition, CVD)? Erzielen Sie überlegene Filmqualität und Vielseitigkeit

- Welche Rolle spielt ein industrieller CVD-Ofen bei epitaxialen Graphen-Substraten? Master SiC-Sublimation

- Welche Rolle spielt ein thermisches Verdampfungsschichtsystem bei der GeCC-Synthese? Präzisionskeimbildung für das Nanodrahtwachstum

- Was sind die Vorteile von CVD-Öfen bei der Herstellung hochwertiger dünner Schichten? Erzielen Sie überlegene dünne Schichten mit hoher Reinheit und Gleichmäßigkeit

- Warum ist die Platzierung des Selen-Keramikboots bei der CVD-Synthese entscheidend? Beherrschen Sie den Dampffluss und die Morphologie

- Was ist Rohr-CVD? Ein Leitfaden zur Synthese hochreiner Dünnschichten

- Warum ist die Ultraschallreinigung von Si/SiO2-Substraten vor dem MoS2-Wachstum erforderlich? Gewährleistung hochwertiger CVD-Ergebnisse

- Welche Arten von Heterostrukturen wurden mit diesen CVD-Systemen erfolgreich synthetisiert? Entdecken Sie fortschrittliche 2D-Materialarchitekturen