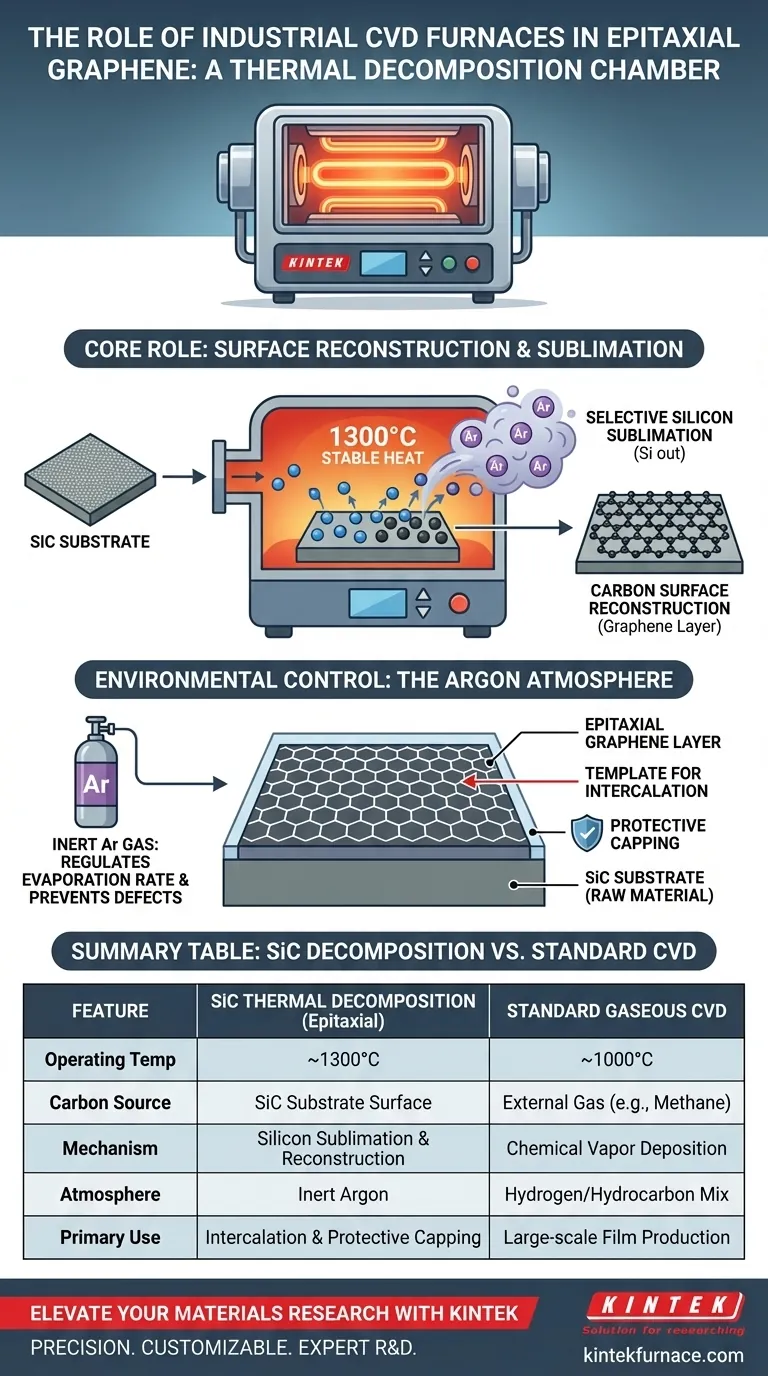

Der industrielle CVD-Ofen fungiert in diesem Zusammenhang eher als Hochpräzisions-Thermische Zersetzungskammer denn als Standard-Abscheidungswerkzeug. Speziell für epitaxiales Graphen erhitzt der Ofen Siliziumkarbid (SiC)-Substrate in einer Argonatmosphäre auf etwa 1300 °C, um die kontrollierte Sublimation von Siliziumatomen zu induzieren, wodurch eine kohlenstoffreiche Oberfläche zurückbleibt.

Die Kernaufgabe des Ofens besteht darin, die Oberflächenrekonstruktion durch Entfernung von Siliziumatomen aus dem Substratgitter zu ermöglichen. Dies schafft eine hochwertige, großflächige epitaxiale Graphenschicht, die als robuste Vorlage für die atomare Interkalation und als Schutzschild gegen Oxidation dient.

Der Mechanismus der Thermischen Zersetzung

Präzise Hochtemperaturkontrolle

Die Herstellung von epitaxialem Graphen auf SiC erfordert Temperaturen, die deutlich höher sind als bei Standard-CVD-Prozessen.

Der Ofen muss eine stabile Umgebung von etwa 1300 °C aufrechterhalten.

Diese extreme Hitze ist der Katalysator, der die chemischen Bindungen im Siliziumkarbid-Substrat aufbricht.

Selektive Sublimation

Im Gegensatz zur Standard-CVD, bei der Kohlenstoffgase (wie Methan) zur Abscheidung einer Schicht zugeführt werden, nutzt dieser Prozess das Substrat selbst als Ausgangsmaterial.

Die Ofenhitze bewirkt, dass Siliziumatome von der Oberfläche sublimieren (verdampfen).

Da Kohlenstoff einen niedrigeren Dampfdruck hat, bleiben die Kohlenstoffatome auf der Oberfläche, anstatt mit dem Silizium zu verdampfen.

Oberflächenrekonstruktion

Nachdem die Siliziumatome entfernt wurden, sind die verbleibenden Kohlenstoffatome in ihrer bisherigen Konfiguration instabil.

Die Ofenumgebung ermöglicht es diesen Atomen, eine Oberflächenrekonstruktion durchzuführen.

Sie ordnen sich auf natürliche Weise in die für hochwertiges epitaxiales Graphen charakteristische hexagonale Gitterstruktur um.

Umgebungssteuerung und Atmosphäre

Die Rolle von Argon

Die primäre Referenz hebt die Verwendung einer Argonatmosphäre im Ofen hervor.

Diese inerte Gasumgebung ist entscheidend für die Regulierung der Geschwindigkeit der Siliziumverdampfung.

Ohne diese atmosphärische Kontrolle könnte das Silizium zu schnell oder ungleichmäßig sublimieren, was zu Defekten in der Graphenschicht führen würde.

Erstellung einer funktionellen Vorlage

Das resultierende Graphen ist nicht nur eine passive Beschichtung; es interagiert mit dem Substrat und zukünftigen Schichten.

Es fungiert als Vorlage für die Interkalation von Galliumatomen, was die Modifizierung der elektronischen Eigenschaften ermöglicht.

Zusätzlich dient diese epitaxiale Schicht als schützende Deckschicht, die das darunterliegende Material vor Oxidation schützt.

Verständnis der Kompromisse

Prozessintensität vs. Standard-CVD

Es ist wichtig, diesen epitaxialen Prozess von der Standard-CVD-Wachstum auf Kupferfolie zu unterscheiden.

Die Standard-CVD (in ergänzenden Materialien erwähnt) arbeitet typischerweise bei niedrigeren Temperaturen (um 1000 °C) und verwendet externe Gase wie Methan als Kohlenstoffquelle.

Der epitaxiale SiC-Prozess erfordert höhere Energieeinsätze (1300 °C) und beruht auf dem kostspieligen Verbrauch der Oberfläche des SiC-Substrats anstelle von preiswertem gasförmigem Kohlenstoff.

Substratabhängigkeit

Die Qualität des Graphens ist untrennbar mit der Qualität des SiC-Substrats verbunden.

Bei der Standard-CVD ist die Kupferfolie lediglich ein Katalysator; bei diesem Prozess ist das Substrat das Rohmaterial.

Jegliche Defekte im darunterliegenden SiC-Kristall können während der Rekonstruktionsphase in die Graphenschicht übertragen werden.

Die richtige Wahl für Ihr Ziel treffen

Berücksichtigen Sie bei der Auswahl einer Präparationsmethode für Graphen Ihre spezifischen Anwendungsanforderungen:

- Wenn Ihr Hauptaugenmerk auf der Erstellung einer Vorlage für die Interkalation liegt: Nutzen Sie die Hochtemperatur-SiC-Zersetzungsmethode, um eine strukturell ausgerichtete epitaxiale Grenzfläche zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf Oxidationsbeständigkeit liegt: Verlassen Sie sich auf die aus SiC gewonnene epitaxiale Schicht als integrierte Schutzhaube für das darunterliegende Material.

- Wenn Ihr Hauptaugenmerk auf der Minimierung des thermischen Budgets liegt: Erwägen Sie Standard-gasförmige CVD-Methoden (wie Methan auf Kupfer), die bei deutlich niedrigeren Temperaturen (1000 °C) arbeiten.

Durch die Kontrolle der Siliziumsublimation bei 1300 °C verwandelt der CVD-Ofen das Substrat selbst in ein Hochleistungs-Elektronikmaterial.

Zusammenfassungstabelle:

| Merkmal | SiC Thermische Zersetzung (Epitaxial) | Standard Gaseous CVD |

|---|---|---|

| Betriebstemperatur | ~1300 °C | ~1000 °C |

| Kohlenstoffquelle | Oberfläche des SiC-Substrats | Externes Gas (z.B. Methan) |

| Mechanismus | Siliziumsublimation & Rekonstruktion | Chemische Gasphasenabscheidung |

| Atmosphäre | Inertes Argon | Wasserstoff/Kohlenwasserstoff-Gemisch |

| Hauptanwendung | Interkalation & Schutzabdeckung | Großflächige Filmproduktion |

Erweitern Sie Ihre Materialforschung mit KINTEK

Präzision ist entscheidend bei der Handhabung der Hochtemperatur-Siliziumsublimation. KINTEK bietet branchenführende CVD-Systeme, Muffel- und Vakuumöfen, die darauf ausgelegt sind, die rigorose Stabilität von 1300 °C für einwandfreies epitaxiales Graphenwachstum aufrechtzuerhalten.

Unterstützt durch F&E-Experten und spezialisierte Fertigung ist unsere Ausrüstung vollständig anpassbar, um Ihre einzigartigen Labor- oder Industrieanforderungen zu erfüllen. Ob Sie atomare Interkalation durchführen oder oxidationsbeständige Vorlagen entwickeln, KINTEK liefert die thermische Kontrolle, die Sie für Ihren Erfolg benötigen.

Bereit, Ihre Graphensynthese zu optimieren? Kontaktieren Sie noch heute unsere technischen Experten, um die perfekte Ofenlösung für Ihre Anwendung zu finden.

Visuelle Anleitung

Referenzen

- Emanuele Pompei, Stefano Veronesi. Novel Structures of Gallenene Intercalated in Epitaxial Graphene. DOI: 10.1002/smll.202505640

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Sonderanfertigung Vielseitiger CVD-Rohrofen Chemische Gasphasenabscheidung CVD-Ausrüstung Maschine

- CVD-Rohrofenmaschine mit mehreren Heizzonen für die chemische Gasphasenabscheidung

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

- CVD-Rohrofen mit geteilter Kammer und Vakuumstation CVD-Maschine

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

Andere fragen auch

- Wofür wird ein chemisches Gasphasenabscheidungs-(CVD)-Ofen verwendet? Präzisionsdünnschichten für Elektronik & Materialien

- Was ist die Funktion eines Hochfrequenz (HF)-Plasmasputter-Systems? Präzisions-PtNP-Unterschicht-Herstellung

- Was sind die verschiedenen Substrat-Heizmethoden in CVD? Heißwand vs. Kaltwand erklärt

- Was sind die Anwendungsbereiche der CVD-Beschichtung? Schaffung langlebiger, funktionaler Oberflächen für die Industrie

- Welche erweiterten Steuerungsfunktionen sind in CVD-Öfen verfügbar? Präzision und Reproduzierbarkeit freisetzen

- Warum wird ein Lösungsmittel-Bubbler bei der CVD für die Synthese von 2D-COFs verwendet? Optimierung der Polymerisation & Kristallinität

- Was sind die Hauptunterschiede zwischen PVD und CVD hinsichtlich des Abscheidungsmechanismus? Wählen Sie die richtige Beschichtungsmethode für Ihr Labor

- Was sind die Anwendungen der CVD? Erschließung fortschrittlicher Materialien & Beschichtungen