Im Kern ist die chemische Gasphasenabscheidung (CVD) ein äußerst vielseitiger Beschichtungsprozess, der in einer Vielzahl von Branchen eingesetzt wird. Ihre Hauptanwendungen sind die Erzeugung extrem haltbarer, verschleißfester Oberflächen für Fertigungswerkzeuge, die Abscheidung kritischer dünner Schichten in der Halbleiterindustrie und die Verbesserung der Eigenschaften von optischen Geräten und Glas.

CVD ist die bevorzugte Methode, wenn eine hochgradig haftende und gleichmäßige Beschichtung auf einer Komponente erforderlich ist, insbesondere auf einer mit komplexer Form. Ihr definierendes Merkmal ist eine chemische Reaktion, die die Beschichtung mit der Oberfläche verbindet und so eine überlegene Haltbarkeit schafft. Dies erfordert jedoch hohe Temperaturen, die die Arten von Materialien einschränken, die beschichtet werden können.

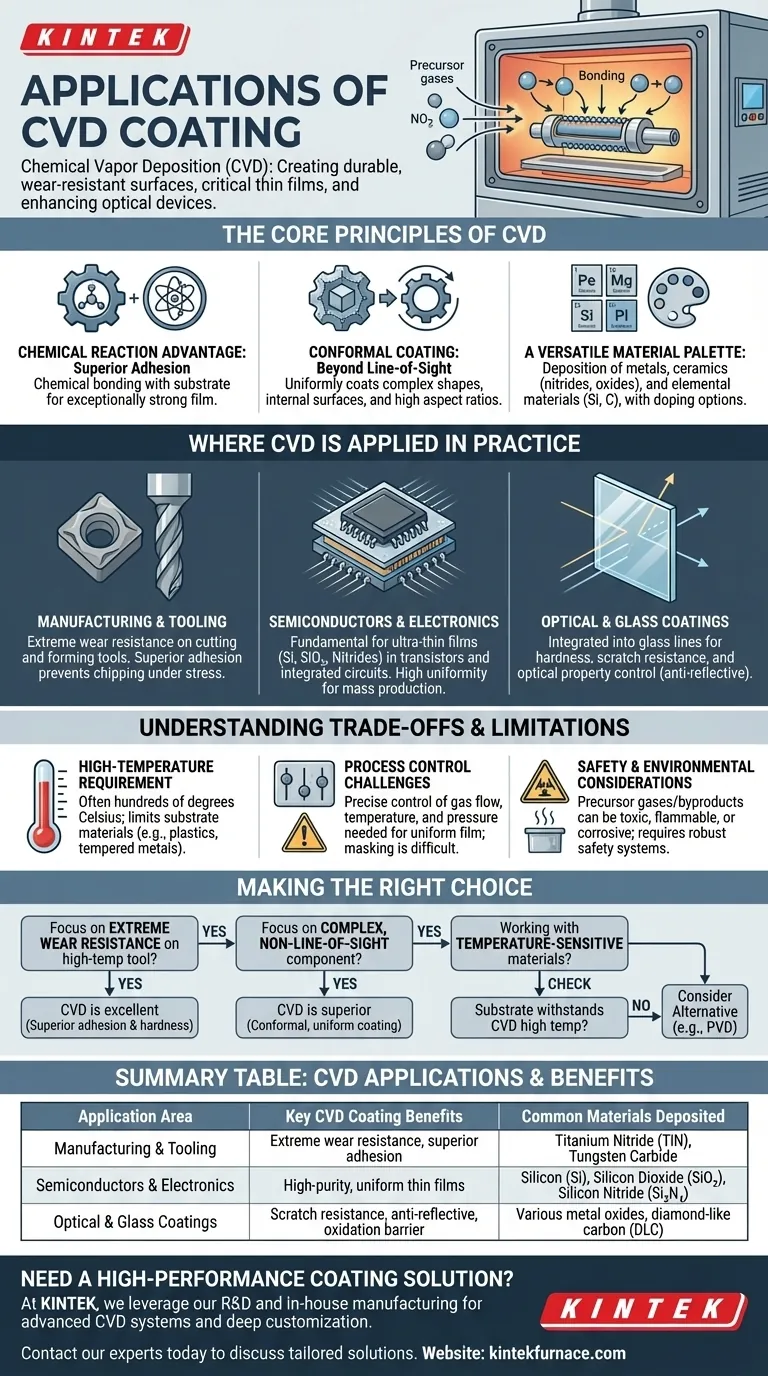

Die Grundprinzipien von CVD

Um die Anwendungen zu verstehen, muss man zunächst verstehen, warum CVD gegenüber anderen Methoden gewählt wird. Ihr einzigartiger gasphasenchemischer Reaktionsprozess bietet deutliche Vorteile.

Der Vorteil der chemischen Reaktion: Überlegene Haftung

Bei CVD wird nicht nur ein Material auf eine Oberfläche aufgebracht. Der Prozess beinhaltet die Einführung von Vorläufergasen in eine Hochtemperatorkammer, die dann mit dem Substrat reagieren und eine chemische Bindung eingehen.

Dies erzeugt einen außergewöhnlich starken, haftenden Film, der Teil des Substrats selbst wird. Diese Bindung ist oft der Haftung überlegen, die mit physikalischen Abscheidungsmethoden erreicht wird.

Konforme Beschichtung: Über die Sichtlinie hinaus

Da die Beschichtung aus einem Gas gebildet wird, kann sie in und um komplizierte Merkmale fließen. Dies macht CVD ideal für die gleichmäßige Beschichtung komplexer Formen, Innenflächen und Komponenten mit hohem Aspektverhältnis.

Im Gegensatz zu Sichtlinienprozessen wie PVD stellt CVD sicher, dass alle Oberflächen gleichmäßig beschichtet werden, was für viele fortschrittliche Komponenten eine kritische Anforderung ist.

Eine vielseitige Materialpalette

CVD kann zur Abscheidung einer breiten Palette von Materialien verwendet werden. Dazu gehören Metalle, Keramiken wie Nitride und Oxide sowie elementare Materialien wie Silizium und Kohlenstoff.

Darüber hinaus können diese Materialien während des Prozesses „dotiert“ werden, um die Beschichtung für spezifische Leistungsziele zu funktionalisieren, wie z. B. die Änderung der elektrischen Leitfähigkeit in Halbleitern.

Wo CVD in der Praxis angewendet wird

Die einzigartigen Eigenschaften des CVD-Prozesses machen ihn zur idealen Lösung für mehrere zentrale industrielle Herausforderungen.

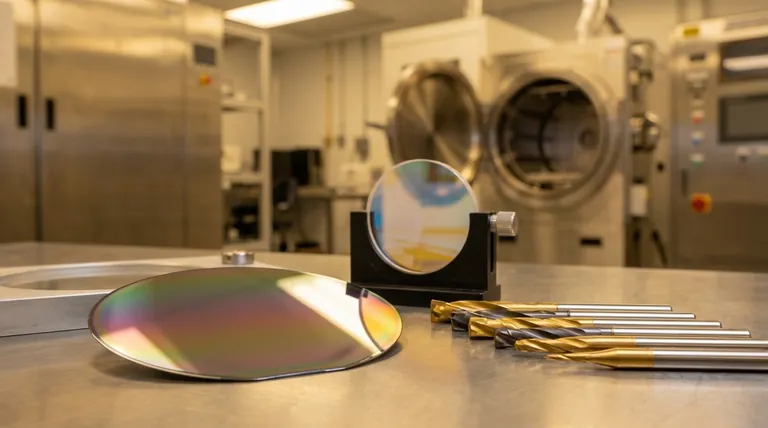

Fertigung und Werkzeugbau

Die häufigste Anwendung für CVD ist die Herstellung verschleißfester Beschichtungen auf Umform- und Schneidwerkzeugen. Hartmetallfräser, Drehmeißel und andere Verschleißkomponenten profitieren immens von einer harten Beschichtung wie Titannitrid.

Die überlegene Haftung durch den CVD-Prozess stellt sicher, dass die Beschichtung unter der extremen Belastung und Hitze von Bearbeitungsvorgängen nicht abplatzt oder abblättert.

Halbleiter und Elektronik

CVD ist grundlegend für die moderne Elektronikfertigung. Es wird verwendet, um die ultradünnen Schichten aus Silizium, Siliziumdioxid und verschiedenen Nitriden abzuscheiden, die die Bausteine von Transistoren und integrierten Schaltkreisen bilden.

Der Prozess bietet hohe Abscheidungsraten für die Massenproduktion und die Fähigkeit, hochgleichmäßige Schichten zu erzeugen, was für die Leistung und Zuverlässigkeit mikroelektronischer Bauteile unerlässlich ist.

Optische und Glasbeschichtungen

In der Glasindustrie wird CVD oft direkt in die Floatglas-Fertigungslinie integriert. Gase werden verwendet, um dünne, haltbare Schichten abzuscheiden, die die Eigenschaften des Glases verbessern.

Diese Beschichtungen können die Härte erhöhen, die Kratzfestigkeit verbessern und die optischen Eigenschaften verändern, um Reflexion oder Transmission zu steuern, während gleichzeitig die Oxidation verhindert wird.

Die Abwägungen und Einschränkungen verstehen

Obwohl CVD leistungsstark ist, ist es keine universelle Lösung. Seine Prozesseigenschaften führen zu spezifischen Einschränkungen, die berücksichtigt werden müssen.

Die Anforderung hoher Temperaturen

Der größte Nachteil von CVD ist seine Abhängigkeit von erhöhten Temperaturen (oft mehrere hundert Grad Celsius), um die chemische Reaktion anzutreiben.

Diese hohe Hitze schränkt die Arten von Substratmaterialien ein, die beschichtet werden können. Viele Kunststoffe, gehärtete Metalle oder andere temperaturempfindliche Materialien würden durch den Prozess beschädigt oder verformt.

Herausforderungen bei der Prozesskontrolle

Die Erzielung einer perfekt gleichmäßigen Schichtdicke erfordert eine präzise Kontrolle über Gasfluss, Temperatur und Druck. Schlechte Kontrolle kann zu Abweichungen oder Partikelkontamination innerhalb der Beschichtung führen.

Zusätzlich ist das Maskieren bestimmter Bereiche einer Komponente, um deren Beschichtung zu verhindern, bei CVD erheblich schwieriger als bei Sichtlinienprozessen.

Sicherheits- und Umweltaspekte

Die während des CVD-Prozesses erzeugten Vorläufergase und chemischen Nebenprodukte sind oft giftig, entzündlich oder korrosiv.

Dies erfordert hochentwickelte und teure Geräte für die Handhabung sowie robuste Sicherheits- und Umweltsysteme wie Kaltfallen oder Wäscher zur Neutralisierung von Abfallprodukten.

Die richtige Wahl für Ihre Anwendung treffen

Die Auswahl der richtigen Beschichtungstechnologie hängt vollständig von Ihrem Material, der Bauteilgeometrie und Ihren Leistungszielen ab.

- Wenn Ihr Hauptaugenmerk auf extremer Verschleißfestigkeit eines Hochtemperaturwerkzeugs liegt: CVD ist aufgrund seiner überlegenen Haftung und der Fähigkeit, außergewöhnlich harte Keramikbeschichtungen abzuscheiden, eine ausgezeichnete Wahl.

- Wenn Ihr Hauptaugenmerk auf der Beschichtung einer komplexen Komponente liegt, die nicht in Sichtlinie liegt: Die Fähigkeit von CVD, eine konforme, gleichmäßige Beschichtung auf komplizierten Geometrien zu erzeugen, macht es zu einer überlegenen Option.

- Wenn Sie mit temperaturempfindlichen Materialien wie Polymeren oder bestimmten Legierungen arbeiten: Sie müssen überprüfen, ob das Substrat den hohen Prozesstemperaturen von CVD standhält, oder eine Alternative wie die physikalische Gasphasenabscheidung (PVD) in Betracht ziehen.

Indem Sie den einzigartigen chemischen Bindungsprozess und die inhärenten Einschränkungen verstehen, können Sie CVD nutzen, um außergewöhnlich langlebige und funktionale Oberflächen für die anspruchsvollsten Anwendungen zu schaffen.

Zusammenfassungstabelle:

| Anwendungsbereich | Wesentliche Vorteile der CVD-Beschichtung | Häufig abgeschiedene Materialien |

|---|---|---|

| Fertigung & Werkzeugbau | Extreme Verschleißfestigkeit, überlegene Haftung für Schneidwerkzeuge | Titannitrid (TiN), Wolframcarbid |

| Halbleiter & Elektronik | Hochreine, gleichmäßige dünne Schichten für Mikroelektronik | Silizium (Si), Siliziumdioxid (SiO₂), Siliziumnitrid (Si₃N₄) |

| Optische & Glasbeschichtungen | Kratzfestigkeit, reflexionsmindernde Eigenschaften, Oxidationsbarriere | Verschiedene Metalloxide, diamantähnlicher Kohlenstoff (DLC) |

Benötigen Sie eine Hochleistungsbeschichtungslösung für eine anspruchsvolle Anwendung?

Bei KINTEK nutzen wir unsere außergewöhnliche F&E und unsere hausinterne Fertigung, um fortschrittliche Hochtemperatur-Ofenlösungen anzubieten, einschließlich modernster CVD-Systeme. Unsere Produktlinie wird durch starke Fähigkeiten zur Tiefenanpassung ergänzt, um Ihre einzigartigen experimentellen und Produktionsanforderungen präzise zu erfüllen.

Egal, ob Sie Halbleiter der nächsten Generation entwickeln, verschleißfeste Werkzeuge herstellen oder optische Komponenten verbessern – unsere Expertise kann Ihnen helfen, überlegene Ergebnisse zu erzielen. Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie wir eine Lösung für Sie maßschneidern können.

Visuelle Anleitung

Ähnliche Produkte

- RF-PECVD-System Hochfrequenzplasma-unterstützte chemische Gasphasenabscheidung

- Sonderanfertigung Vielseitiger CVD-Rohrofen Chemische Gasphasenabscheidung CVD-Ausrüstung Maschine

- CVD-Rohrofenmaschine mit mehreren Heizzonen für die chemische Gasphasenabscheidung

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

Andere fragen auch

- Wie funktioniert Plasma-Gasphasenabscheidung? Eine Niedertemperaturlösung für fortschrittliche Beschichtungen

- Was ist PECVD-Ausrüstung? Ein Leitfaden zur Niedertemperatur-Dünnschichtabscheidung

- Welche Rolle spielt PECVD bei optischen Beschichtungen? Unerlässlich für die Niedertemperatur-Hochpräzisions-Filmdeposition

- Was sind die Hauptkomponenten eines PECVD-Systems? Entdecken Sie die Niedertemperatur-Dünnschichtabscheidung

- Was ist PECVD und wie unterscheidet es sich von herkömmlichem CVD? Entriegelung der Abscheidung von dünnen Schichten bei niedrigen Temperaturen