Die Hauptfunktion eines Lösungsmittel-Bubblers in einem Chemical Vapor Deposition (CVD)-System besteht darin, gasförmige Katalysatoren oder Hilfslösungsmittel mit hoher Präzision in die Reaktionsumgebung einzubringen. Indem ein Trägergas durch ein flüssiges Lösungsmittel geleitet wird, transportiert das System eine bestimmte Konzentration an chemischem Dampf in den Ofen, um das Wachstum des Materials zu regulieren.

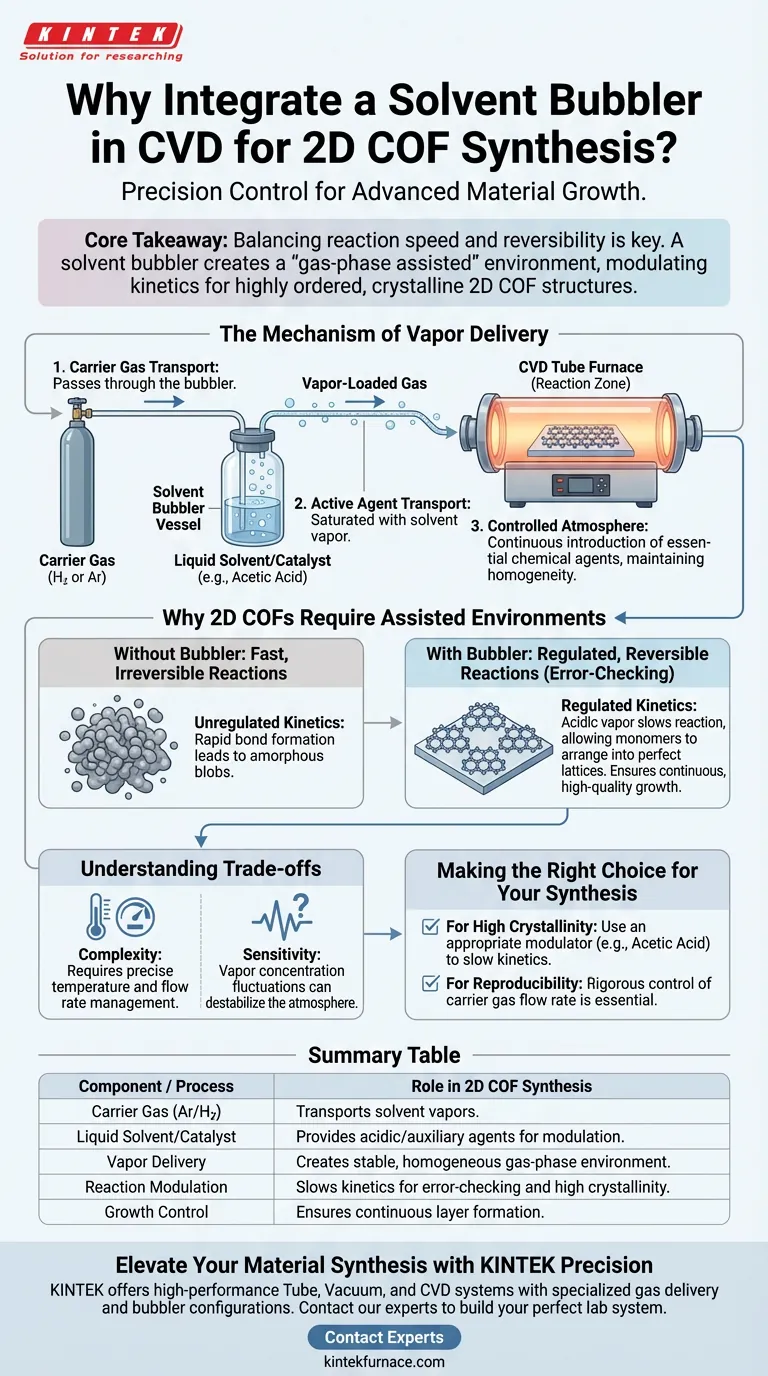

Kernbotschaft: Die Synthese von 2D-kovalenten organischen Gerüsten (COFs) erfordert ein empfindliches Gleichgewicht zwischen Reaktionsgeschwindigkeit und Reversibilität. Ein Lösungsmittel-Bubbler schafft eine „gasphasengestützte“ Umgebung, die die Polymerisationskinetik moduliert, was entscheidend für die Umwandlung einfacher Monomere in hochgeordnete, kristalline 2D-Strukturen ist.

Der Mechanismus der Dampfzuführung

Verwendung von Trägergasen

Der Prozess beginnt mit einem Trägergas, typischerweise Wasserstoff oder Argon. Dieses Gas wird durch das Bubbler-Gefäß geleitet, das ein bestimmtes flüssiges Lösungsmittel oder einen Katalysator wie Essigsäure enthält.

Transport von Wirkstoffen

Wenn das Gas durch die Flüssigkeit blubbert, sättigt es sich mit Lösungsmitteldampf. Dieses dampfbeladene Gas wird dann in die Hauptreaktionszone des Rohrofens transportiert.

Schaffung einer kontrollierten Atmosphäre

Dieser Mechanismus ermöglicht die kontinuierliche Einführung wesentlicher chemischer Agenzien, ohne Flüssigkeit einzuspritzen. Er sorgt während des gesamten Syntheseprozesses für eine stabile, homogene Reaktionsatmosphäre.

Warum 2D-COFs unterstützte Umgebungen benötigen

Regulierung der Polymerisationskinetik

Die Bildung kovalenter organischer Gerüste beruht auf reversibler Chemie. Wenn die Reaktion zu schnell abläuft, bildet das Material irreversible Bindungen und wird zu einem amorphen Klumpen.

Verbesserung der Kristallqualität

Der durch den Bubbler eingeführte Dampf (oft ein saurer Katalysator) verlangsamt die Reaktion oder macht sie reversibel. Dieser „Fehlerkorrektur“-Prozess ermöglicht es den Monomeren, sich zu perfekten, periodischen 2D-Gittern anzuordnen.

Gewährleistung eines kontinuierlichen Wachstums

Standard-CVD liefert hohe Temperaturen für die Vorläuferreaktion. Der Bubbler ergänzt dies, indem er sicherstellt, dass die chemische Umgebung chemisch aktiv genug bleibt, um ein kontinuierliches Schichtwachstum auf dem Substrat zu unterstützen.

Verständnis der Kompromisse

Komplexität der Prozesssteuerung

Obwohl ein Bubbler eine notwendige chemische Kontrolle hinzufügt, führt er neue Variablen in das System ein. Sie müssen die Temperatur des Bubblers und die Durchflussrate des Trägergases präzise steuern.

Empfindlichkeit gegenüber Sättigungsgrenzen

Wenn der Trägergasfluss zu hoch ist, nimmt er möglicherweise nicht genügend Lösungsmitteldampf auf. Umgekehrt können Schwankungen der Bubbler-Temperatur zu inkonsistenten Dampfkonzentrationen führen, was die Reaktionsatmosphäre potenziell destabilisieren kann.

Die richtige Wahl für Ihre Synthese treffen

Um Ihr CVD-System für das Wachstum von 2D-COFs zu optimieren, berücksichtigen Sie Ihre spezifischen experimentellen Ziele:

- Wenn Ihr Hauptaugenmerk auf hoher Kristallinität liegt: Stellen Sie sicher, dass Ihr Bubbler einen geeigneten Modulator (wie Essigsäure) enthält, um die Kinetik zu verlangsamen und die Bildung geordneter Gitter zu ermöglichen.

- Wenn Ihr Hauptaugenmerk auf Reproduzierbarkeit liegt: Eine strenge Kontrolle der Trägergasdurchflussrate durch den Bubbler ist unerlässlich, um eine stabile Gasphasenkonzentration über verschiedene Läufe hinweg aufrechtzuerhalten.

Der Lösungsmittel-Bubbler verwandelt ein Standard-Abscheidungsinstrument in ein Präzisionschemiewerkzeug, das in der Lage ist, komplexe organische Architekturen zu synthetisieren.

Zusammenfassungstabelle:

| Komponente / Prozess | Rolle bei der 2D-COF-Synthese |

|---|---|

| Trägergas (Ar/H2) | Transportiert Lösungsmitteldämpfe in die Reaktionszone. |

| Flüssiges Lösungsmittel/Katalysator | Liefert saure/hilfsweise Agenzien zur Modulation der Reaktionsgeschwindigkeit. |

| Dampfzuführung | Schafft eine stabile, homogene Gasphasenumgebung. |

| Reaktionsmodulation | Verlangsamt die Kinetik, um eine Fehlerkorrektur für hohe Kristallinität zu ermöglichen. |

| Wachstumskontrolle | Gewährleistet kontinuierliche Schichtbildung auf dem Substrat. |

Verbessern Sie Ihre Materialsynthese mit KINTEK Precision

Die Hochleistungs-Synthese von 2D-COFs erfordert mehr als nur Hitze; sie erfordert präzise chemische Kontrolle. Mit fundierter F&E und Fertigung bietet KINTEK Hochleistungs-Rohr-, Vakuum- und CVD-Systeme – einschließlich spezialisierter Gaszuführungs- und Bubbler-Konfigurationen –, die auf Ihre individuellen Laboranforderungen zugeschnitten sind. Ob Sie die Polymerisationskinetik optimieren oder die Produktion skalieren, unsere anpassbaren Hochtemperatur-Lösungen bieten die Stabilität und Präzision, die Ihre Forschung verdient.

Sind Sie bereit, eine überlegene Kristallqualität zu erzielen? Kontaktieren Sie noch heute unsere technischen Experten, um das perfekte CVD-System für Ihr Labor zu entwickeln.

Visuelle Anleitung

Referenzen

- Jin Hyuk Cho, Soo Young Kim. Advancements in two-dimensional covalent organic framework nanosheets for electrocatalytic energy conversion: current and future prospects. DOI: 10.20517/energymater.2023.72

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Sonderanfertigung Vielseitiger CVD-Rohrofen Chemische Gasphasenabscheidung CVD-Ausrüstung Maschine

- HFCVD-Maschinensystem Ausrüstung für Ziehstein Nano-Diamant-Beschichtung

- CVD-Rohrofenmaschine mit mehreren Heizzonen für die chemische Gasphasenabscheidung

- CVD-Rohrofen mit geteilter Kammer und Vakuumstation CVD-Maschine

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

Andere fragen auch

- Wie erleichtert ein Dual-Zonen-CVD-Ofen die ISG von alpha-In2Se3? Optimieren Sie die Dünnschichtsynthese mit Dual-Zonen-Steuerung

- Was sind einige Anwendungen von CVD-Öfen in der Halbleiterindustrie?Präzisions-Dünnschichtabscheidung für moderne Chips

- Wie beginnt der CVD-Prozess? Meistern Sie die präzise Abscheidung dünner Schichten von Anfang an

- Was sind die wichtigsten Anwendungsbereiche von CVD-Rohröfen?Entdecken Sie ihre vielseitigen High-Tech-Anwendungen

- Welche wesentlichen Schritte sind am CVD-Prozess beteiligt? Meistern Sie die Dünnschichtabscheidung für fortschrittliche Materialien

- Welche Rolle spielt ein industrielles CVD-System bei Superlegierungen auf Nickelbasis? Verbesserung der Haltbarkeit durch präzise Beschichtung

- Was ist chemische Gasphasenabscheidung (CVD) und wie erleichtern Horizontalöfen diesen Prozess? Entdecken Sie hochreine Dünnschichten

- Was sind die Vorteile dieser CVD-Systeme im Vergleich zu herkömmlichen CVD-Verfahren? Niedrigere Temperaturen und schnellere Verarbeitung ermöglichen.