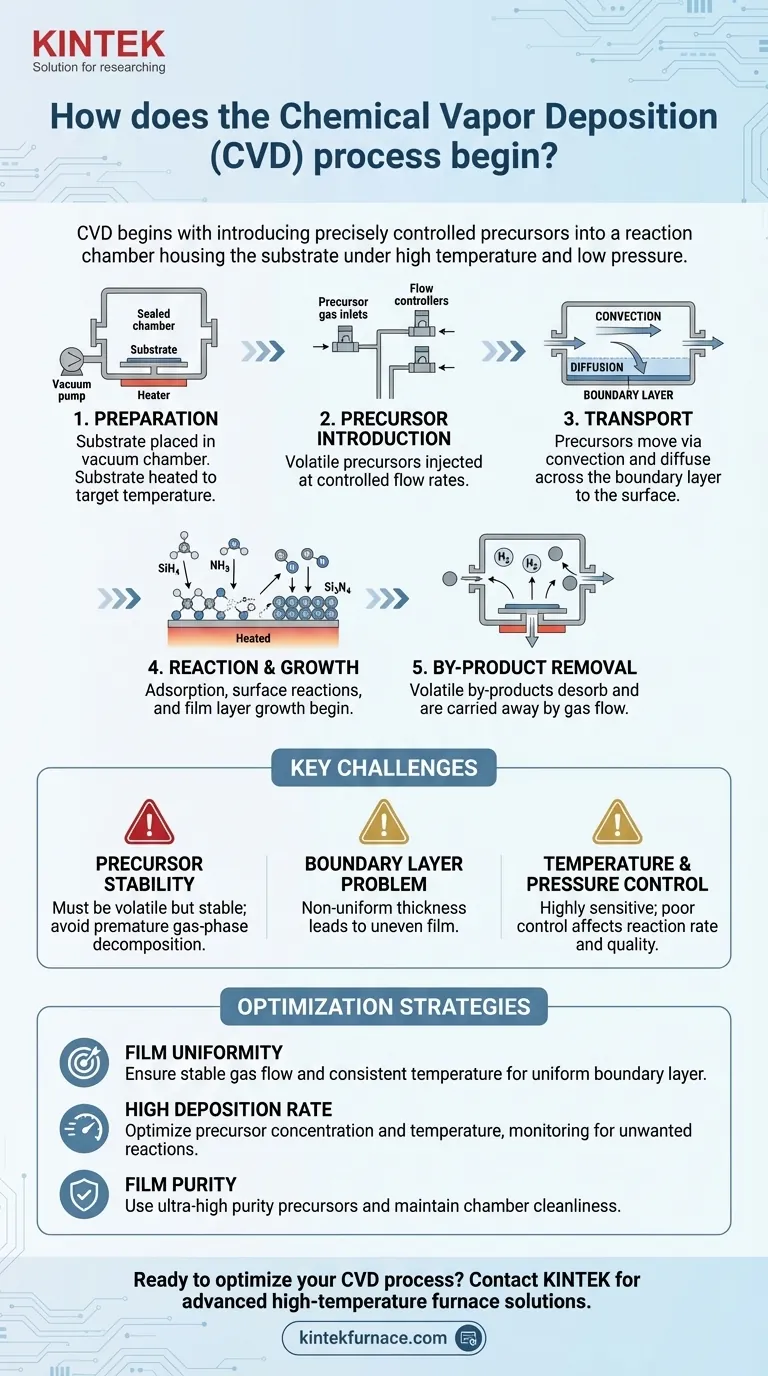

Der Prozess der chemischen Gasphasenabscheidung (CVD) beginnt mit der Einführung präzise kontrollierter gasförmiger oder flüssiger Reaktanten, bekannt als Vorläufer (Precursoren), in eine Reaktionskammer, die das Zielmaterial, das Substrat, enthält. Diese flüchtigen Vorläufer werden ausgewählt, weil sie die spezifischen Elemente enthalten, die für die endgültige Schicht benötigt werden. Die Kammer selbst wird unter sorgfältig gemanagten Bedingungen, wie hoher Temperatur und niedrigem Druck, vorbereitet, um die bevorstehende Reaktion zu ermöglichen.

Der Beginn von CVD ist nicht bloß das Einleiten eines Gases; es geht darum, eine hochgradig kontrollierte Umgebung zu schaffen. Die Anfangsschritte sind darauf ausgelegt, flüchtige Vorläufermoleküle zu einem Substrat zu transportieren und die Bühne für die chemischen Reaktionen zu bereiten, die Schicht für Schicht, Atom für Atom, einen Festkörperfilm aufbauen.

Die grundlegenden Stufen der Abscheidung

Um wirklich zu verstehen, wie CVD beginnt, müssen wir uns die Ereigniskette ansehen, die dem eigentlichen Schichtwachstum vorausgeht. Es ist ein Prozess akribischer Vorbereitung und kontrollierten Transports.

Vorbereitung des Substrats und der Kammer

Bevor irgendeine Reaktion stattfinden kann, muss die Umgebung perfektioniert werden. Das Substrat – das zu beschichtende Material, wie ein Siliziumwafer – wird physisch in die Reaktionskammer eingebracht.

Anschließend wird die Kammer versiegelt und oft in ein Vakuum, weit unter atmosphärischem Druck, gebracht. Dies entfernt Verunreinigungen und gibt dem Bediener eine präzise Kontrolle über die Atmosphäre. Das Substrat wird auf eine spezifische Zieltemperatur erhitzt, die für die chemische Reaktion erforderlich ist.

Einführung der Vorläufer

Dies ist der aktive Beginn des Prozesses. Ein oder mehrere Vorläufer, bei denen es sich um flüchtige chemische Verbindungen in Gas- oder verdampfter flüssiger Form handelt, werden mit kontrollierter Flussrate in die Kammer eingeleitet.

Jeder Vorläufer wird ausgewählt, um spezifische Atome zur endgültigen Schicht beizutragen. Um beispielsweise eine Siliziumnitrid (Si₃N₄)-Schicht herzustellen, könnten Vorläufer wie Silan (SiH₄) und Ammoniak (NH₃) verwendet werden.

Transport zur Oberfläche

Sobald sie sich in der Kammer befinden, beschichten die Vorläufermoleküle das Substrat nicht sofort. Sie müssen zuerst vom Gaseinlass zur Oberfläche des Substrats gelangen.

Diese Reise erfolgt auf zwei Hauptwegen. Erstens ist die Konvektion die Massenbewegung des Gases, die die Vorläufer durch die gesamte Kammer transportiert. Wenn das Gas sich der Substratoberfläche nähert, bildet sich eine dünne, stagnierende „Grenzzystickt“, die aus Gas besteht. Die Vorläufer müssen diese Schicht dann durch Diffusion überwinden, um schließlich die Oberfläche zu erreichen.

Von Gas zu Feststoff: Die Reaktionskaskade

Die anfänglichen Schritte der Vorläufereinführung und des Transports sind darauf ausgelegt, eine Kaskade chemischer Ereignisse zu ermöglichen, die letztendlich den Festkörperfilm bilden.

Adsorption und Oberflächenreaktionen

Wenn ein Vorläufermolekül die Substratoberfläche erreicht, kann es in einem Prozess, der als Adsorption bezeichnet wird, an der heißen Oberfläche „haften“ bleiben.

Angetrieben durch die thermische Energie des erhitzten Substrats zersetzen sich die adsorbierten Vorläufermoleküle oder reagieren mit anderen Vorläufern. Diese Oberflächenreaktion ist der Kern von CVD; sie bricht chemische Bindungen, scheidet die gewünschten Atome auf der Oberfläche ab und bildet die neue feste Schicht.

Schichtwachstum und Entfernung von Nebenprodukten

Die abgeschiedenen Atome binden sich mit dem Substrat und miteinander und leiten das Wachstum einer dünnen, gleichmäßigen Schicht ein. Der Prozess ist darauf ausgelegt, diese Schicht Schicht für Schicht, manchmal Molekül für Molekül, aufzubauen, um eine hohe Qualität und Kontrolle zu gewährleisten.

Die chemischen Reaktionen erzeugen auch unerwünschte Moleküle, die als flüchtige Nebenprodukte bekannt sind. Diese Nebenprodukte desorbieren (lösen sich von der Oberfläche) und werden durch den kontinuierlichen Gasfluss abtransportiert, wobei sie als Abluft die Kammer verlassen.

Verständnis der wichtigsten Herausforderungen

Die Anfangsschritte von CVD sind von entscheidender Bedeutung, und es müssen mehrere Herausforderungen bewältigt werden, um eine erfolgreiche Abscheidung zu gewährleisten. Ein falscher Beginn wird das Gesamtergebnis beeinträchtigen.

Auswahl und Stabilität des Vorläufers

Die Wahl des Vorläufers ist grundlegend. Er muss flüchtig genug sein, um als Gas transportiert zu werden, aber stabil genug, um sich nicht vorzeitig in der Gasphase zu zersetzen. Unerwünschte Gasphasenreaktionen können Partikel bilden, die auf das Substrat fallen und Defekte in der Schicht verursachen.

Das Problem der Grenzschicht

Die stagnierende Grenzschicht kann als Engpass wirken und die Rate verlangsamen, mit der Vorläufer die Oberfläche erreichen. Wenn diese Schicht in ihrer Dicke über das Substrat nicht einheitlich ist, führt dies zu einer ungleichmäßigen Schicht, bei der einige Bereiche dicker sind als andere.

Temperatur- und Druckkontrolle

Der Prozess ist äußerst empfindlich gegenüber Temperatur und Druck. Wenn die Temperatur zu niedrig ist, finden die Oberflächenreaktionen nicht effizient statt, was zu langsamem oder gar keinem Wachstum führt. Wenn sie zu hoch ist, können sich Vorläufer in der Gasphase zersetzen, bevor sie die Oberfläche erreichen, wodurch die Reaktanten erschöpft werden und kontaminierende Partikel entstehen.

Die richtige Wahl für Ihr Ziel treffen

Die Art und Weise, wie Sie den Beginn des CVD-Prozesses steuern, wirkt sich direkt auf die Qualität Ihrer Endschicht aus. Ihr Fokus sollte sich an Ihrem Hauptziel orientieren.

- Wenn Ihr Hauptaugenmerk auf der Schichtgleichmäßigkeit liegt: Konzentrieren Sie sich darauf, einen stabilen, vorhersagbaren Gasfluss zu erzeugen und eine extrem konsistente Temperatur über das gesamte Substrat aufrechtzuerhalten, um eine gleichmäßige Grenzschicht zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf einer hohen Abscheidungsrate liegt: Verwenden Sie höhere Vorläuferkonzentrationen und optimale Temperaturen, überwachen Sie jedoch sorgfältig den Beginn von Gasphasenreaktionen, die die Schichtqualität beeinträchtigen könnten.

- Wenn Ihr Hauptaugenmerk auf der Schichtreinheit liegt: Ihre erste Priorität muss die Verwendung von Vorläufergasen in ultrahoher Reinheit und die Gewährleistung der absoluten Integrität und Sauberkeit der Reaktionskammer sein.

Die Beherrschung der Anfangsschritte der Vorläuferzufuhr und der Umgebungssteuerung verwandelt CVD von einem komplexen Verfahren in ein vorhersagbares und leistungsstarkes Werkzeug der Materialtechnik.

Zusammenfassungstabelle:

| Stufe | Schlüsselaktionen | Zweck |

|---|---|---|

| Vorbereitung | Substrat platzieren, Kammer evakuieren, Substrat erhitzen | Verunreinigungen entfernen, Reaktionsbedingungen festlegen |

| Vorläufereinführung | Flüchtige Gase/Dämpfe mit kontrolliertem Fluss einspeisen | Elemente für die Schichtabscheidung bereitstellen |

| Transport | Konvektion und Diffusion über die Grenzschicht | Vorläufer an die Substratoberfläche liefern |

| Reaktion | Adsorption, Zersetzung, Oberflächenreaktionen | Wachstum der Festkörperschicht einleiten |

| Entfernung von Nebenprodukten | Desorption und Abführung flüchtiger Nebenprodukte | Reinheit und kontinuierliche Abscheidung aufrechterhalten |

Bereit, Ihren CVD-Prozess für überlegene Dünnschichten zu optimieren? Bei KINTEK nutzen wir außergewöhnliche F&E und die eigene Fertigung, um fortschrittliche Hochtemperatur-Ofenlösungen anzubieten, die auf die Bedürfnisse Ihres Labors zugeschnitten sind. Unsere Produktlinie umfasst Muffel-, Rohr-, Drehröfen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme, die alle durch starke tiefgreifende Anpassungsfähigkeiten unterstützt werden, um Ihre einzigartigen experimentellen Anforderungen präzise zu erfüllen. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihre Abscheidungsergebnisse mit zuverlässigen, Hochleistungsgeräten verbessern können!

Visuelle Anleitung

Ähnliche Produkte

- RF-PECVD-System Hochfrequenzplasma-unterstützte chemische Gasphasenabscheidung

- Sonderanfertigung Vielseitiger CVD-Rohrofen Chemische Gasphasenabscheidung CVD-Ausrüstung Maschine

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

- CVD-Rohrofenmaschine mit mehreren Heizzonen für die chemische Gasphasenabscheidung

- Dia-PECVD-Rohrofen mit Flüssigvergaser PECVD-Maschine

Andere fragen auch

- Was sind die Hauptkomponenten eines PECVD-Systems? Entdecken Sie die Niedertemperatur-Dünnschichtabscheidung

- Welche Gase werden im PECVD-System verwendet? Optimieren Sie die Dünnschichtabscheidung mit präziser Gasauswahl

- Wie wird Siliziumdioxid (SiO2) in PECVD-Anwendungen eingesetzt? Schlüsselrollen in der Mikrofabrikation

- Was ist PECVD und wie unterscheidet es sich von herkömmlichem CVD? Entriegelung der Abscheidung von dünnen Schichten bei niedrigen Temperaturen

- Welche Rolle spielt PECVD bei optischen Beschichtungen? Unerlässlich für die Niedertemperatur-Hochpräzisions-Filmdeposition