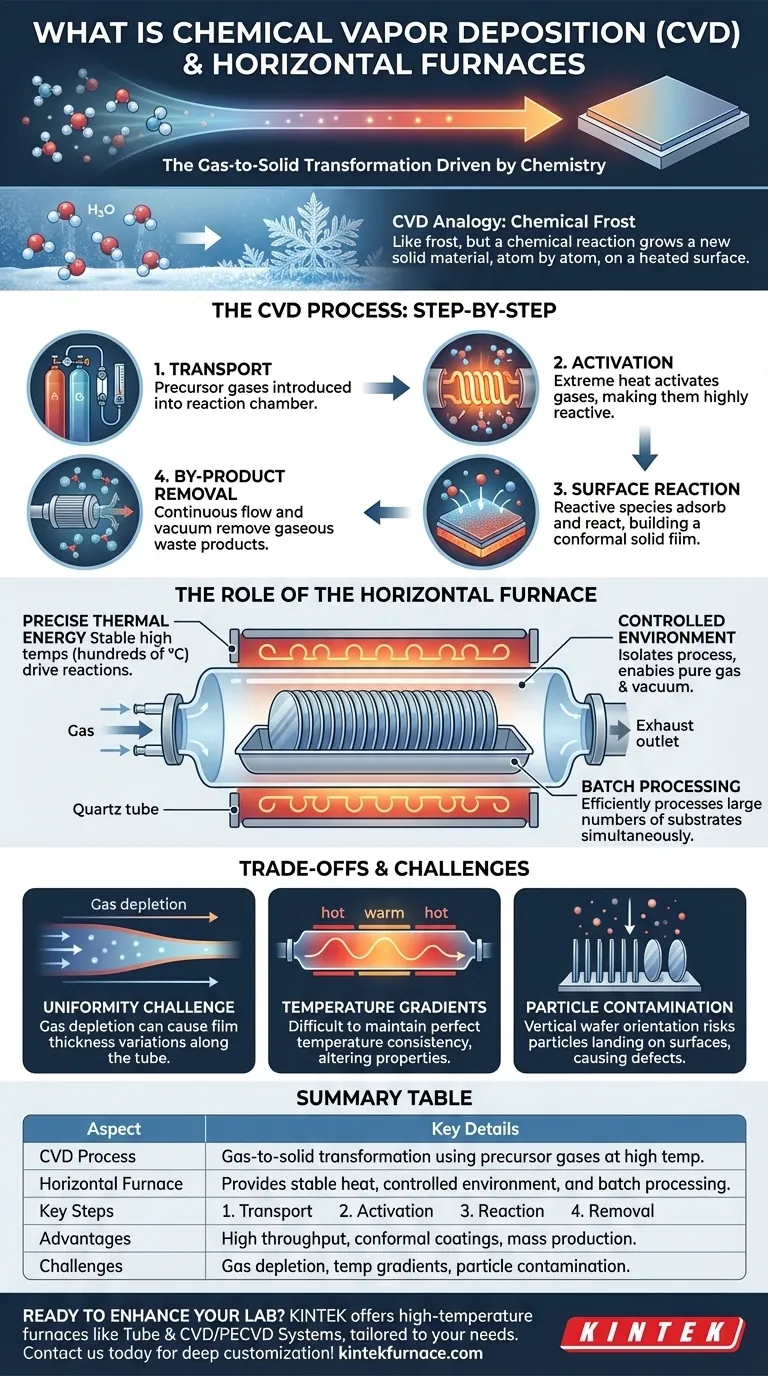

Im Kern ist die chemische Gasphasenabscheidung (CVD) ein hochentwickeltes Herstellungsverfahren, das eine hochreine, feste Dünnschicht aus einem gasförmigen Zustand auf einer Oberfläche aufbaut. Dies wird erreicht, indem spezifische Precursor-Gase in eine Hochtemperaturkammer geleitet werden, wo sie chemisch reagieren und sich Atom für Atom auf einem Substrat ablagern. Ein Horizontalofen ist ein entscheidendes Gerät, das die stabile, hohe Temperatur und die kontrollierte Umgebung bereitstellt, die für den erfolgreichen Ablauf dieser chemischen Reaktionen erforderlich sind.

Das zentrale Konzept, das es zu verstehen gilt, ist, dass CVD im Wesentlichen eine gas-zu-fest-Transformation ist, die durch Chemie angetrieben wird. Der Ofen ist nicht nur ein Heizelement; er ist die Reaktionskammer, die diese präzise Transformation ermöglicht, indem sie die notwendige thermische Energie und Umweltkontrolle bereitstellt.

Das Grundprinzip: Aufbau aus Gas

Das Kernkonzept

Die chemische Gasphasenabscheidung lässt sich am besten als eine Methode zum "Wachsenlassen" eines Materials verstehen. Anstatt eine feste Quelle zu schmelzen oder zu zerstäuben, beginnt CVD mit sorgfältig ausgewählten Gasen, den sogenannten Precursoren.

Diese Precursoren enthalten die Atome, die für den endgültigen Film benötigt werden. Beim Erhitzen zersetzen oder reagieren sie in der Nähe eines Substrats, und das resultierende feste Material lagert sich darauf ab und bildet eine dünne, gleichmäßige Schicht.

Eine Analogie: Chemischer Frost

Stellen Sie sich vor, wie Wasserdampf in der Luft komplizierte Frostmuster auf einem kalten Fenster bildet. Die Wassermoleküle gehen auf der Oberfläche direkt von einem Gas in einen Feststoff über.

CVD arbeitet nach einem ähnlichen Prinzip, ist aber komplexer. Anstelle eines einfachen Phasenübergangs beinhaltet es eine chemische Reaktion. Die Precursor-Gase reagieren, um ein völlig neues festes Material auf der heißen Substratoberfläche zu erzeugen, während unerwünschte Nebenprodukte abgeleitet werden.

Schritt für Schritt den CVD-Prozess entschlüsseln

Der gesamte Prozess findet im Ofen statt und kann in vier kritische Phasen unterteilt werden, die in kontinuierlicher Abfolge ablaufen.

Schritt 1: Transport der Precursoren

Zuerst werden die Precursor-Gase präzise dosiert und in die Reaktionskammer (das Ofenrohr) geleitet. Das Gas strömt über die Substrate, bei denen es sich typischerweise um Siliziumwafer in der Halbleiterfertigung handelt.

Schritt 2: Gasphasenaktivierung

Die extreme Hitze im Ofen liefert die Aktivierungsenergie für die chemischen Reaktionen. Dies führt dazu, dass die Precursor-Gasmoleküle hochreaktiv werden, indem sie entweder zerfallen oder mit anderen vorhandenen Gasen reagieren.

Schritt 3: Oberflächenreaktion und Filmbildung

Diese reaktiven chemischen Spezies adsorbieren an der heißen Substratoberfläche. Dort durchlaufen sie weitere Reaktionen, die zur Bildung des gewünschten festen Films führen. Diese Abscheidung erfolgt über alle exponierten Oberflächen hinweg und erzeugt eine hoch konforme Beschichtung.

Schritt 4: Entfernung von Nebenprodukten

Die chemischen Reaktionen erzeugen den festen Film, aber auch gasförmige Nebenprodukte. Ein kontinuierlicher Gasstrom und ein Vakuumsystem entfernen diese Abfallprodukte aus der Kammer und verhindern so eine Kontamination des Films.

Die Rolle des Horizontalofens

Der Horizontalofen ist das Arbeitstier, das die idealen Bedingungen für die CVD schafft. Er ist nicht nur ein Ofen, sondern ein hochkontrolliertes Prozessgerät.

Bereitstellung präziser thermischer Energie

Die Hauptfunktion des Ofens besteht darin, eine stabile, gleichmäßige und hohe Temperatur aufrechtzuerhalten – oft Hunderte von Grad Celsius. Diese thermische Energie treibt die chemischen Reaktionen an, die für die Abscheidung unerlässlich sind.

Schaffung einer kontrollierten Umgebung

Das lange Quarzrohr eines Horizontalofens dient als Reaktionskammer. Es isoliert den Prozess von der äußeren Atmosphäre und ermöglicht eine reine Gasumgebung bei einem spezifischen, kontrollierten Druck (oft ein Vakuum).

Erleichterung der Batch-Verarbeitung

Ein wesentlicher Vorteil der horizontalen Konfiguration ist ihre Fähigkeit, eine große Anzahl von Substraten gleichzeitig zu verarbeiten. Wafer können auf ein "Boot" geladen und in das Rohr geschoben werden, was es für die Massenproduktion sehr effizient macht.

Abwägungen und Herausforderungen verstehen

Obwohl effektiv, birgt der CVD-Prozess im Horizontalofen inhärente Herausforderungen, die Ingenieure bewältigen müssen.

Die Herausforderung der Gleichmäßigkeit

Wenn Precursor-Gase von der Vorderseite des Ofenrohrs zur Rückseite strömen, werden sie verbraucht. Dieser Gasverarmungseffekt kann dazu führen, dass der Film auf Wafern an der Vorderseite des Boots dicker und auf Wafern an der Rückseite dünner ist.

Umgang mit Temperaturgradienten

Es ist schwierig, eine perfekt konstante Temperatur über die gesamte Länge eines langen Prozessrohrs aufrechtzuerhalten. Selbst kleine Temperaturschwankungen können die Abscheidungsrate und die Filmeigenschaften von Wafer zu Wafer erheblich verändern.

Risiko der Partikelkontamination

Da die Wafer vertikal ausgerichtet sind, können alle Partikel, die in der Gasphase entstehen, auf die darunter liegenden Waferoberflächen fallen. Dies ist eine Hauptursache für Defekte, die ein Gerät ruinieren können.

Die richtige Wahl für Ihr Ziel treffen

Das Verständnis dieser Prinzipien ermöglicht es Ihnen, den CVD-Prozess für ein bestimmtes Ergebnis auszuwählen und zu optimieren.

- Wenn Ihr Hauptaugenmerk auf der Großserienfertigung liegt: Horizontalofen-CVD bietet einen hervorragenden Durchsatz für die Batch-Verarbeitung, Sie müssen jedoch aktiv Verarmungs- und Temperatureffekte kompensieren, um die Produktkonsistenz zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf fortgeschrittener Forschung und Entwicklung liegt: Die Vielseitigkeit von CVD ermöglicht die Herstellung neuartiger Materialien, aber die Erzielung präziser Filmeigenschaften erfordert eine strenge Kontrolle über Gasflüsse, Temperatur und Druck.

- Wenn Ihr Hauptaugenmerk auf der Herstellung haltbarer Schutzschichten liegt: CVD ist außergewöhnlich gut geeignet für die Herstellung dichter, konformer und porenfreier Filme, die darunter liegende Komponenten vor Korrosion und Verschleiß schützen.

Letztendlich ist die chemische Gasphasenabscheidung eine grundlegende Technologie, die einen Großteil der modernen Welt ermöglicht, von Computerchips bis hin zu fortschrittlichen Materialien.

Zusammenfassungstabelle:

| Aspekt | Schlüsseldetails |

|---|---|

| CVD-Prozess | Gas-zu-Feststoff-Umwandlung unter Verwendung von Precursor-Gasen in einer Hochtemperaturkammer zur Dünnschichtabscheidung |

| Rolle des Horizontalofens | Bietet eine stabile Hochtemperaturumgebung, kontrollierte Gasströmung und Batch-Verarbeitung für effiziente CVD |

| Schlüssel Schritte | 1. Transport der Precursoren 2. Gasphasenaktivierung 3. Oberflächenreaktion und Filmbildung 4. Entfernung von Nebenprodukten |

| Vorteile | Hoher Durchsatz, konforme Beschichtungen, Eignung für die Massenproduktion |

| Herausforderungen | Gasverarmungseffekte, Temperaturgradienten, Risiken der Partikelkontamination |

Bereit, die Fähigkeiten Ihres Labors mit fortschrittlichen CVD-Lösungen zu erweitern? KINTEK nutzt außergewöhnliche Forschung und Entwicklung sowie hauseigene Fertigung, um Hochtemperaturöfen wie Rohr- und CVD/PECVD-Systeme anzubieten, die auf Ihre speziellen Bedürfnisse zugeschnitten sind. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere umfassende Anpassung Ihre Dünnschichtprozesse optimieren kann!

Visuelle Anleitung

Ähnliche Produkte

- Sonderanfertigung Vielseitiger CVD-Rohrofen Chemische Gasphasenabscheidung CVD-Ausrüstung Maschine

- CVD-Rohrofenmaschine mit mehreren Heizzonen für die chemische Gasphasenabscheidung

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

- Dia-PECVD-Rohrofen mit Flüssigvergaser PECVD-Maschine

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

Andere fragen auch

- Welche Temperaturbereiche können ein CVD-Rohrofen mit unterschiedlichen Rohrmaterialien erreichen? Schalten Sie hochpräzise Hochtemperaturmessungen für Ihr Labor frei

- Welche Rolle spielen CVD-Rohröfen-Sinteranlagen bei der Synthese von 2D-Materialien? Ermöglichung von hochwertigem Atomlagenwachstum

- Warum ist ein CVD-Rohrofen für die Materialwissenschaft und Nanotechnologie unerlässlich? Erschließen Sie Präzision bei der Materialsynthese

- Welche Arten der Atmosphärenkontrolle unterstützt ein CVD-Rohrofen? Meister-Vakuum- und Gasregelung für Präzision

- Wie funktioniert ein CVD-Rohrofen? Präzise Dünnschichtabscheidung für Ihr Labor erreichen