Im Kern ist die chemische Gasphasenabscheidung (CVD) ein Prozess, der Gase in eine feste, hochreine Dünnschicht auf einer Oberfläche umwandelt. Die grundlegenden Schritte umfassen die Einführung reaktiver Precursor-Gase in eine Kammer, die Nutzung von Energie wie Wärme, um eine chemische Reaktion auf oder nahe einem Substrat auszulösen, und die Ermöglichung, dass sich das resultierende feste Material Schicht für Schicht, Atom für Atom als Film ablagert und aufbaut. Unerwünschte chemische Nebenprodukte werden dann als Gase entfernt.

Die chemische Gasphasenabscheidung ist keine einzelne Handlung, sondern eine hochkontrollierte Abfolge physikalischer Transporte und chemischer Reaktionen. CVD zu beherrschen bedeutet, den Gasfluss, die Energiezufuhr und die Abfallentsorgung zu beherrschen, um ein festes Material präzise aus einem gasförmigen Zustand zu erzeugen.

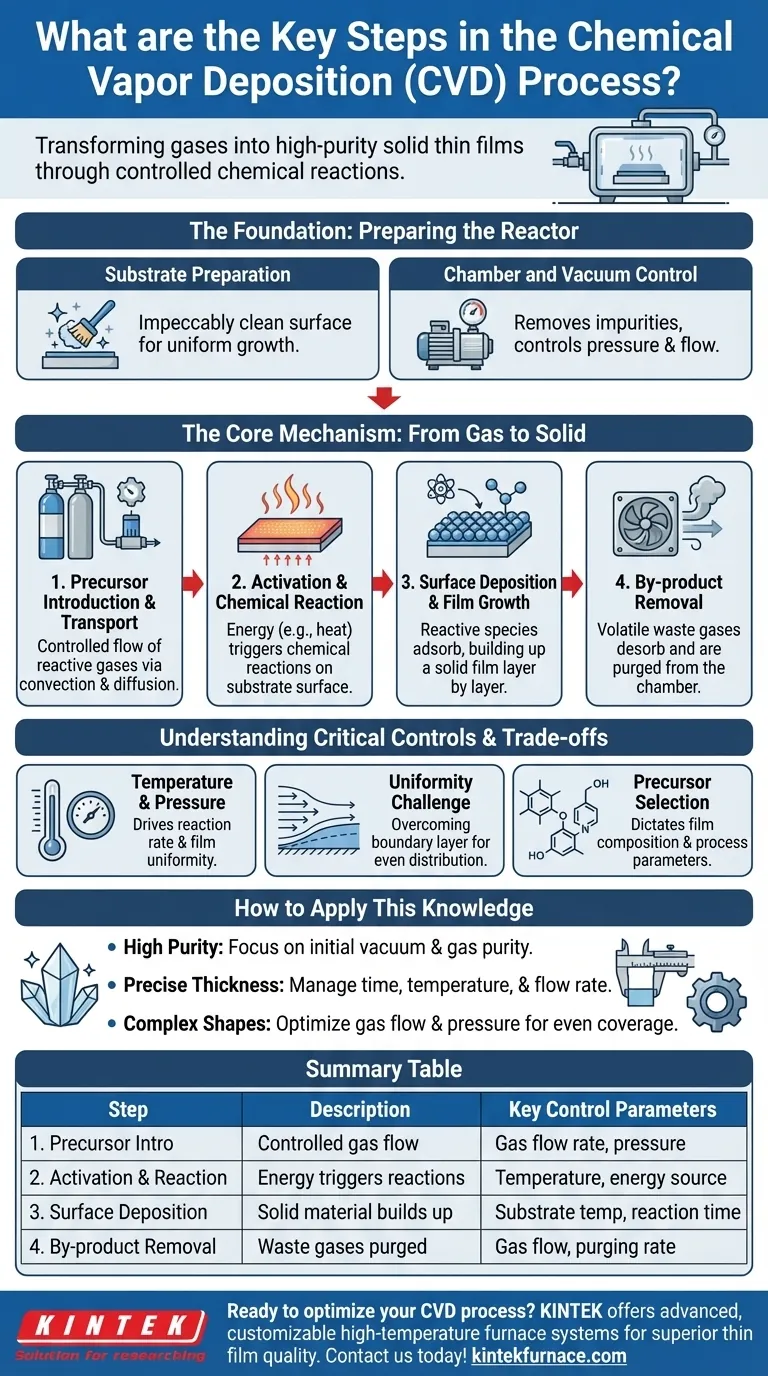

Die Grundlage: Vorbereitung des Reaktors

Bevor eine Abscheidung beginnen kann, muss die Umgebung sorgfältig vorbereitet werden. Diese Phase ist entscheidend für die Reinheit und Qualität des Endfilms.

Substratvorbereitung

Der Prozess beginnt mit dem Substrat, dem zu beschichtenden Material. Diese Oberfläche muss makellos sauber sein, da Verunreinigungen oder Unebenheiten das gleichmäßige Wachstum des Films stören können.

Kammer- und Vakuumsteuerung

Der gesamte Prozess findet in einer abgedichteten Reaktionskammer statt. Luft wird abgepumpt, um ein Vakuum zu erzeugen, das zwei Zwecken dient: Es entfernt atmosphärische Verunreinigungen, die den Film kontaminieren könnten, und ermöglicht eine präzise Kontrolle über den Druck und den Fluss der Precursor-Gase.

Der Kernmechanismus: Vom Gas zum Feststoff

Dies ist das Herzstück des CVD-Prozesses, bei dem die kontrollierte Umwandlung von Gas zu festem Film in einer präzisen Reihenfolge erfolgt.

Schritt 1: Precursoreinführung und -transport

Sobald die Kammer vorbereitet ist, werden ein oder mehrere Precursor-Gase in einem kontrollierten Fluss eingeleitet. Diese Gase enthalten die für den Endfilm erforderlichen Atome. Sie werden durch physikalische Prozesse wie Konvektion (die Massenbewegung des Gases) und Diffusion (Bewegung von hoher zu niedriger Konzentration) zum Substrat transportiert.

Schritt 2: Aktivierung und chemische Reaktion

Die Kammer wird auf eine bestimmte Temperatur erhitzt, die die zur "Aktivierung" der Precursoren benötigte Energie liefert. Diese Energie bewirkt, dass die Gasmoleküle chemische Reaktionen eingehen. Diese Reaktionen können in der Gasphase oberhalb des Substrats oder, was noch wichtiger ist, direkt auf der heißen Substratoberfläche selbst stattfinden.

Schritt 3: Oberflächenabscheidung und Filmwachstum

Die chemischen Reaktionen erzeugen das gewünschte feste Material als reaktive Spezies. Diese Spezies adsorbiert (haftet) an der Oberfläche des Substrats und ordnet sich zu einer stabilen, festen Struktur an. Der Film wächst Schicht für Schicht, manchmal Atom für Atom, was zu einer hochgeordneten und dichten Beschichtung führt.

Schritt 4: Entfernung von Nebenprodukten

Die chemischen Reaktionen erzeugen auch flüchtige Nebenprodukte, die nicht Teil des Films sind. Diese gasförmigen Abfallprodukte desorbieren (lösen sich) von der Oberfläche und werden kontinuierlich durch den Gasstrom aus der Kammer gespült, ein Prozess, der oft als Spülung bezeichnet wird. Dies verhindert, dass sie das Wachstum des Films beeinträchtigen.

Verständnis der Kompromisse und kritischen Kontrollen

Die Qualität eines CVD-Films ist kein Zufall; sie ist das direkte Ergebnis der Verwaltung eines empfindlichen Gleichgewichts konkurrierender Faktoren.

Die Rolle von Temperatur und Druck

Die Temperatur ist der Haupttreiber der chemischen Reaktionsgeschwindigkeit. Ist sie zu niedrig, findet keine Reaktion statt; ist sie zu hoch, können unerwünschte Gasphasenreaktionen Partikel erzeugen, die als Defekte auf den Film herabregnen. Der Druck beeinflusst die Konzentration der Precursoren und die Strecke, die sie zurücklegen können, was die Gleichmäßigkeit des Films beeinflusst.

Die Herausforderung der Gleichmäßigkeit

Ein Hauptziel von CVD ist es, einen Film mit gleicher Dicke an jeder Stelle zu erzeugen. Jedoch bildet sich eine "Grenzschicht" aus langsamer bewegtem Gas direkt über dem Substrat. Sicherzustellen, dass frische Precursor-Gase gleichmäßig durch diese Schicht zu allen Teilen des Substrats diffundieren können, ist eine bedeutende technische Herausforderung.

Die Auswahl der Precursoren ist entscheidend

Die Wahl der Precursor-Gase bestimmt alles. Sie bestimmt die Zusammensetzung des Endfilms (z.B. Metall, Keramik, Diamant), die erforderliche Prozesstemperatur und die Art der flüchtigen Nebenprodukte, die entfernt werden müssen.

Wie dieses Wissen anzuwenden ist

Das Verständnis dieser Schritte ermöglicht es Ihnen, den Prozess zu beheben und ihn auf bestimmte Ergebnisse abzustimmen.

- Wenn Ihr Hauptaugenmerk auf der Erzielung hoher Reinheit liegt: Ihre Kontrolle über das anfängliche Vakuum und die Reinheit Ihrer Precursor-Gase ist der wichtigste Faktor.

- Wenn Ihr Hauptaugenmerk auf präziser Dickenkontrolle liegt: Sie müssen die Reaktionszeit, die Substrattemperatur und die Flussrate der Precursor-Gase sorgfältig verwalten.

- Wenn Ihr Hauptaugenmerk auf der Beschichtung einer komplexen, dreidimensionalen Form liegt: Die Gasphasen-Natur von CVD ist ein Vorteil, aber Sie müssen den Gasfluss und den Druck optimieren, um sicherzustellen, dass die Reaktanten alle Oberflächen gleichmäßig erreichen.

Indem Sie CVD als eine kontrollierbare Abfolge von Transport und Reaktion betrachten, können Sie von der bloßen Befolgung eines Rezepts zur echten Entwicklung fortschrittlicher Materialien übergehen.

Zusammenfassungstabelle:

| Schritt | Beschreibung | Wichtige Kontrollparameter |

|---|---|---|

| 1. Precursoreinführung und -transport | Kontrollierter Fluss reaktiver Gase in die Kammer. | Gasflussrate, Druck |

| 2. Aktivierung und chemische Reaktion | Energiezufuhr (z.B. Wärme) löst Reaktionen auf dem Substrat aus. | Temperatur, Energiequelle |

| 3. Oberflächenabscheidung und Filmwachstum | Festes Material adsorbiert und baut sich Schicht für Schicht auf. | Substrattemperatur, Reaktionszeit |

| 4. Entfernung von Nebenprodukten | Flüchtige Abgase werden aus der Kammer gespült. | Gasfluss, Spülrate |

Bereit, Ihren CVD-Prozess mit präzisionsgefertigten Lösungen zu optimieren? Bei KINTEK nutzen wir außergewöhnliche Forschung und Entwicklung sowie die hauseigene Fertigung, um fortschrittliche Hochtemperatur-Ofensysteme, einschließlich CVD/PECVD-Systeme, für vielfältige Laboranforderungen anzubieten. Unsere starke Fähigkeit zur tiefgreifenden Anpassung stellt sicher, dass wir Ihre einzigartigen experimentellen Anforderungen erfüllen und eine überlegene Dünnschichtqualität und Effizienz liefern. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Produkte Ihre Materialentwicklungsprojekte verbessern können!

Visuelle Anleitung

Ähnliche Produkte

- Sonderanfertigung Vielseitiger CVD-Rohrofen Chemische Gasphasenabscheidung CVD-Ausrüstung Maschine

- CVD-Rohrofenmaschine mit mehreren Heizzonen für die chemische Gasphasenabscheidung

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

- Dia-PECVD-Rohrofen mit Flüssigvergaser PECVD-Maschine

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

Andere fragen auch

- Warum sind fortschrittliche Materialien und Verbundwerkstoffe wichtig? Entfesseln Sie Leistung der nächsten Generation in Luft- und Raumfahrt, Automobilindustrie und mehr

- Welche Rolle spielen CVD-Rohröfen-Sinteranlagen bei der Synthese von 2D-Materialien? Ermöglichung von hochwertigem Atomlagenwachstum

- Welche Arten der Atmosphärenkontrolle unterstützt ein CVD-Rohrofen? Meister-Vakuum- und Gasregelung für Präzision

- Wie funktioniert ein CVD-Rohrofen? Präzise Dünnschichtabscheidung für Ihr Labor erreichen

- Warum sind CVD-Rohrofen-Sinteranlagen für die Forschung und Produktion von 2D-Materialien unverzichtbar? Erschließen Sie atomare Präzision