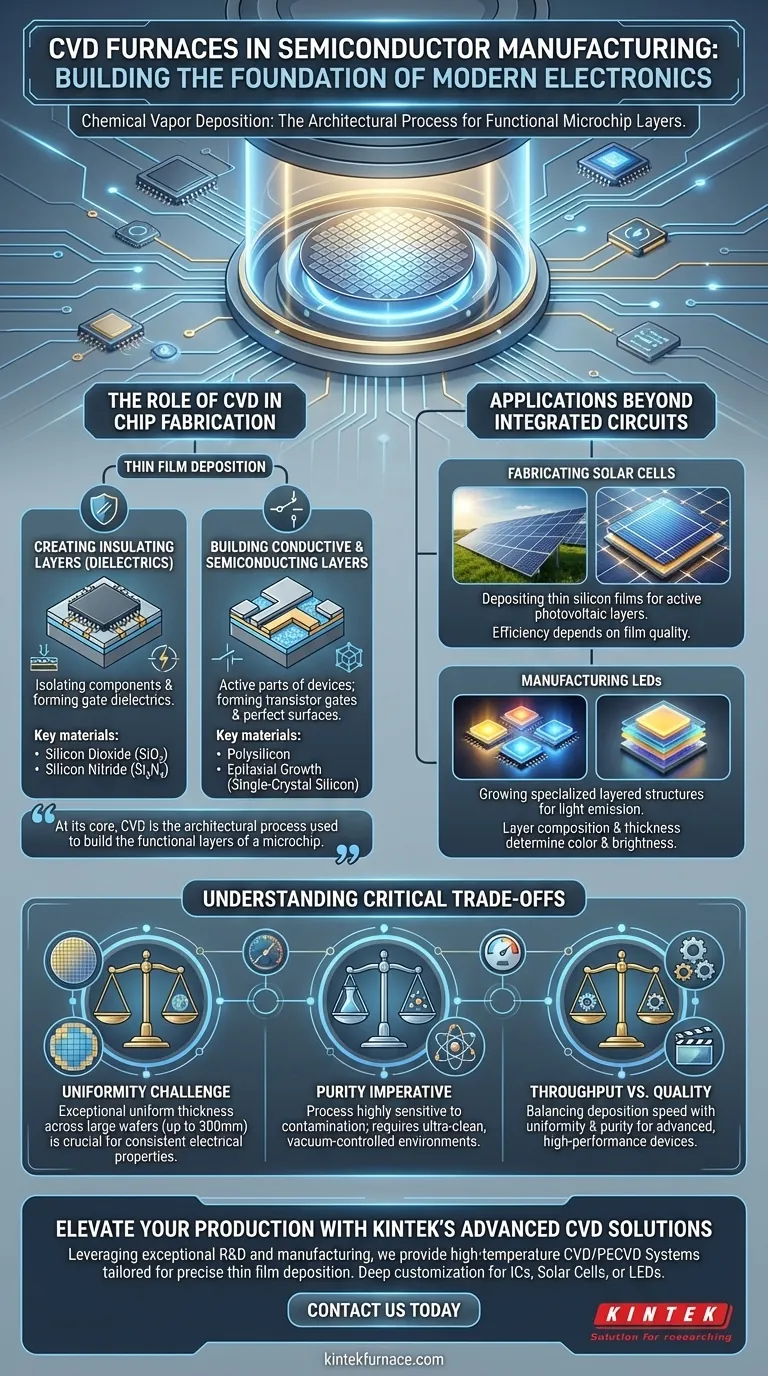

Öfen für die chemische Gasphasenabscheidung (CVD) spielen in der Halbleiterindustrie eine entscheidende Rolle, da sie die präzise Abscheidung von Dünnschichten für die Herstellung moderner Bauelemente ermöglichen.Mit diesen Anlagen werden Materialien wie Siliziumdioxid, Siliziumnitrid und Polysilizium abgeschieden - wichtige Schichten für integrierte Schaltungen.Über die Basisabscheidung hinaus unterstützen CVD-Öfen Hochtemperaturprozesse (bis zu 1900 °C) für spezielle Materialien, bieten programmierbare Automatisierung für Reproduzierbarkeit und erleichtern die Forschung an Halbleitern der nächsten Generation.Ihre Vielseitigkeit erstreckt sich auch auf die Synthese von Graphen, Schutzschichten und Verbundwerkstoffen, was sie sowohl für die Produktion als auch für die Forschung und Entwicklung unverzichtbar macht.

Die wichtigsten Punkte werden erklärt:

-

Dünnschichtabscheidung für Halbleiterbauelemente

-

In CVD-Öfen werden kritische Schichten abgeschieden, wie z. B.:

- Siliziumdioxid (Isolierung, Gate-Dielektrikum)

- Siliziumnitrid (Passivierung, Maskierungsschichten)

- Polysilizium (Transistor-Gates, Verbindungsschichten)

- Diese Schichten ermöglichen die Skalierung von Transistoren und die Miniaturisierung von Geräten.

- Beispiel:Ein (chemischer Gasphasenabscheidungsreaktor)[/topic/chemical-vapor-deposition-reactor] kann gleichmäßige Oxidschichten mit einer Präzision im Nanometerbereich erzeugen.

-

In CVD-Öfen werden kritische Schichten abgeschieden, wie z. B.:

-

Hochtemperatur-Materialsynthese

-

Geeignet für den Betrieb bei über 1900°C für Prozesse unter extremen Bedingungen wie:

- Sintern von Refraktärmetallen (Wolfram, Molybdän-Legierungen)

- Züchten von einkristallinen Halbleitern

- Entscheidend für Leistungselektronik und Materialien für die Luft- und Raumfahrt.

-

Geeignet für den Betrieb bei über 1900°C für Prozesse unter extremen Bedingungen wie:

-

Fortschrittliche Prozesskontrolle

-

Überwachung in Echtzeit und programmierbare Automatisierung:

- Reproduzierbare Schichtdicke und Stöchiometrie

- Optimierter Gasfluss und Temperaturrampe

- Ermöglicht die Produktion von 3D-NAND- und FinFET-Strukturen mit hoher Ausbeute.

-

Überwachung in Echtzeit und programmierbare Automatisierung:

-

Aufstrebende Materialentwicklung

-

Für die Synthese von Materialien der nächsten Generation:

- Graphen (für flexible Elektronik)

- Diamantähnlicher Kohlenstoff (verschleißfeste Beschichtungen)

- Metallorganische Gerüste (Sensoren)

- Unterstützt die Forschung zu Quantenpunkten und 2D-Halbleitern.

-

Für die Synthese von Materialien der nächsten Generation:

-

Spezialisierte Halbleiteranwendungen

-

Vertikale Rohröfen eignen sich für Prozesse im Wafer-Maßstab wie:

- Dielektrische Abscheidung von DRAM-Kondensatoren

- Epitaktisches Siliziumwachstum für MEMS

- Vakuum-kompatible Designs verhindern Verunreinigungen bei der Herstellung von III-V-Verbindungshalbleitern.

-

Vertikale Rohröfen eignen sich für Prozesse im Wafer-Maßstab wie:

-

Integration mit anderen Prozessen

-

Oft gepaart mit:

- Glühen (zur Verbesserung der Kristallinität des Films)

- Ätzen (zur selektiven Materialentfernung)

- Ermöglicht All-in-One-Verarbeitungscluster für geringere Kontaminationsrisiken.

-

Oft gepaart mit:

Haben Sie schon einmal darüber nachgedacht, wie CVD-Ofeninnovationen wie die plasmaunterstützte Abscheidung eine Verarbeitung bei niedrigeren Temperaturen für temperaturempfindliche Substrate ermöglichen?Diese Systeme bilden die Grundlage für Fortschritte von Smartphone-Chips bis hin zu Solarzellen und verbinden Feinmechanik mit Materialwissenschaft.

Zusammenfassende Tabelle:

| Anwendung | Wesentliche Vorteile |

|---|---|

| Dünnfilm-Abscheidung | Abscheidung von Siliziumdioxid, Nitrid und Polysilizium für ICs mit Nanometergenauigkeit |

| Hochtemperatursynthese | Verarbeitet Refraktärmetalle (z. B. Wolfram) und einkristalline Halbleiter |

| Fortschrittliche Prozesskontrolle | Gewährleistet wiederholbare Schichtdicken für die 3D-NAND- und FinFET-Produktion |

| Aufstrebende Materialentwicklung | Synthese von Graphen, diamantartigem Kohlenstoff und Quantenpunkten |

| Spezialisierte Halbleiteranwendungen | Verarbeitung von DRAM-Dielektrika, MEMS-Epitaxie und Herstellung von III-V-Verbindungen |

| Prozess-Integration | Kombiniert mit Glühen/Ätzen für All-in-One-Waferbearbeitungscluster |

Verbessern Sie Ihre Halbleiterfertigung mit den modernen CVD-Lösungen von KINTEK!

Dank unserer umfassenden F&E-Expertise und unserer hauseigenen Fertigung liefern wir präzisionsgefertigte CVD-Öfen, die auf die speziellen Anforderungen Ihres Labors zugeschnitten sind - ob für die Großserienproduktion oder die innovative Materialforschung.Unsere Systeme, einschließlich Split-Kammer-CVD-Öfen und Plasma-unterstützte PECVD-Systeme bieten unübertroffene Temperaturkontrolle, Automatisierung und kontaminationsfreie Verarbeitung.

Kontaktieren Sie uns noch heute um zu besprechen, wie wir Ihre Arbeitsabläufe bei der Dünnschichtabscheidung optimieren können!

Produkte, nach denen Sie suchen könnten:

Entdecken Sie Hochvakuum-Beobachtungsfenster für die CVD-Überwachung

Entdecken Sie CVD-Systeme mit geteilten Kammern für eine vielseitige Abscheidung

Aufrüstung auf plasmagestützte PECVD für Niedertemperaturprozesse

Finden Sie Präzisionsvakuumventile für die Kontaminationskontrolle

Visuelle Anleitung

Ähnliche Produkte

- Sonderanfertigung Vielseitiger CVD-Rohrofen Chemische Gasphasenabscheidung CVD-Ausrüstung Maschine

- Dia-PECVD-Rohrofen mit Flüssigvergaser PECVD-Maschine

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

- CVD-Rohrofenmaschine mit mehreren Heizzonen für die chemische Gasphasenabscheidung

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

Andere fragen auch

- Wo wird ein CVD-Rohrofen häufig eingesetzt? Unverzichtbar für Hightech-Materialien und Elektronik

- Warum sind CVD-Rohrofen-Sinteranlagen für die Forschung und Produktion von 2D-Materialien unverzichtbar? Erschließen Sie atomare Präzision

- Wie funktioniert ein CVD-Rohrofen? Präzise Dünnschichtabscheidung für Ihr Labor erreichen

- Warum ist ein CVD-Rohrofen für die Materialwissenschaft und Nanotechnologie unerlässlich? Erschließen Sie Präzision bei der Materialsynthese

- Welche Rolle spielen CVD-Rohröfen-Sinteranlagen bei der Synthese von 2D-Materialien? Ermöglichung von hochwertigem Atomlagenwachstum