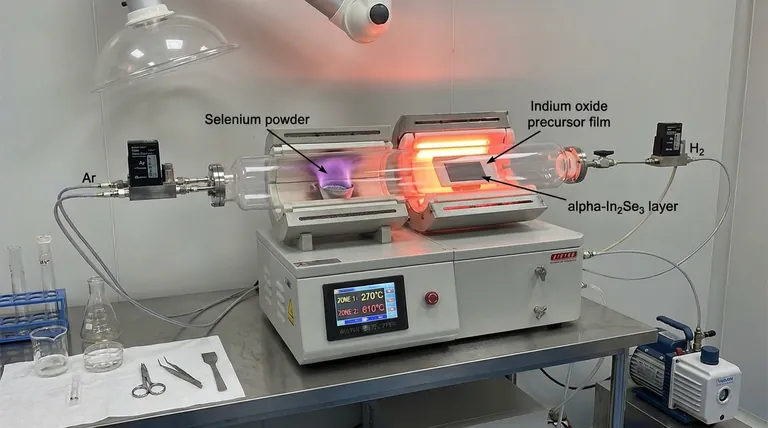

Der Dual-Zonen-CVD-Ofen (Chemical Vapor Deposition) erleichtert das In-situ-Wachstum (ISG), indem er die Verdampfung des Ausgangsmaterials mechanisch von der Kristallisation des Dünnschichts trennt. Durch die Schaffung zweier unabhängiger thermischer Umgebungen – Erhitzen der Selenquelle auf 270 °C und des In2O3-Precursor-Substrats auf 610 °C – erzeugt das System einen präzisen thermodynamischen Gradienten. Diese Steuerung gewährleistet den stabilen Transport von Selendampf zum Substrat und ermöglicht die chemische Umwandlung des amorphen Oxids in die gewünschte alpha-In2Se3-Schichtstruktur vom WZ'-Typ.

Der Hauptvorteil dieser Konfiguration ist die Fähigkeit, inkompatible thermische Anforderungen gleichzeitig zu bewältigen. Durch die Trennung der Verdampfung von Selen von der energiereichen Reaktion, die am Substrat erforderlich ist, erzwingt der Dual-Zonen-Ofen einen kontrollierten Phasenübergang von Oxid zu Selenid, ohne die Reaktanten zu zersetzen.

Die Mechanik der Dual-Zonen-Steuerung

Zone 1: Kontrollierte Quellverdampfung

Die erste Zone ist ausschließlich der Selen (Se)-Quelle gewidmet.

Da Selen einen relativ niedrigen Schmelz- und Siedepunkt hat, erfordert es eine niedrigere Temperatureinstellung, die typischerweise bei 270 °C gehalten wird.

Dies verhindert die schnelle, unkontrollierte Entleerung des Ausgangsmaterials und gewährleistet einen stetigen Dampfstrom in das Trägergas.

Zone 2: Hochtemperatur-Substrat-Reaktion

Die zweite Zone beherbergt das Substrat mit dem In2O3 (Indiumoxid)-Precursor.

Diese Zone wird auf eine viel höhere Temperatur, typischerweise 610 °C, erhitzt, um die notwendige Aktivierungsenergie für die chemische Reaktion bereitzustellen.

In dieser Hochtemperaturumgebung wird das Precursormaterial so konditioniert, dass es die Selenatome aufnehmen kann.

Verwaltung des Temperaturgradienten

Die Effektivität des ISG-Prozesses hängt vom Temperaturgradienten zwischen diesen beiden Zonen ab.

Der Ofen erzeugt eine Strömungsdynamik, bei der Selendampf von der kühleren vorgelagerten Zone zur heißeren nachgelagerten Zone wandert.

Dieser Transportmechanismus stellt sicher, dass sich die Reaktanten in der Gasphase vollständig vermischen, was für die Erzielung von Filmen mit hoher Dichte entscheidend ist.

Der In-Situ-Selenisierungsprozess

Antrieb der chemischen Reaktion

Die Hauptfunktion der ISG-Methode ist die In-situ-Selenisierung.

Wenn der Selendampf das erhitzte Substrat erreicht, reagiert er direkt mit dem In2O3-Precursor.

Diese Reaktion ermöglicht einen Strukturübergang, der das Material von einem amorphen Oxid in ein kristallines geschichtetes Selenid umwandelt.

Gewährleistung von Reinheit und Gleichmäßigkeit

Der CVD-Prozess findet in der Gasphase statt, was eine vollständige Mischung der Reaktanten vor der Abscheidung ermöglicht.

Dies verhindert die Einschleppung von Verunreinigungen, die häufig bei flüssigphasigen oder physikalischen Mischmethoden auftreten.

Das Ergebnis ist ein Dünnschicht von idealer Qualität, gekennzeichnet durch hohe Dichte und gleichmäßige Dicke.

Verständnis der Kompromisse

Kalibrierungsaufwand

Obwohl Dual-Zonen-Öfen eine überlegene Kontrolle bieten, führen sie zu einem erheblichen Kalibrierungsaufwand.

Sie müssen den Durchfluss des Trägergases präzise auf die Temperatur beider Zonen abstimmen; eine leichte Fehlausrichtung kann zu Selenkondensation oder unvollständiger Selenisierung führen.

Durchsatzbeschränkungen

Die Anforderung präziser Temperaturgradienten kann die effektive Beladungsfläche des Ofens einschränken.

Im Gegensatz zur Batch-Verarbeitung mit einer einzelnen Zone ist der optimale Bereich für die In2O3-Reaktion räumlich auf den Bereich beschränkt, in dem die Temperatur genau 610 °C beträgt und die Dampfkonzentration optimal ist.

Optimierung Ihrer Synthesestrategie

Um die besten Ergebnisse mit alpha-In2Se3-Dünnschichten vom WZ'-Typ zu erzielen, passen Sie Ihre Ofeneinstellungen an Ihre spezifischen Materialziele an:

- Wenn Ihr Hauptaugenmerk auf Phasenreinheit liegt: Priorisieren Sie die Stabilität der 270 °C Quellzone, um sicherzustellen, dass die Selenversorgung während der Reaktion niemals schwankt.

- Wenn Ihr Hauptaugenmerk auf Filmkristallinität liegt: Konzentrieren Sie sich auf die Optimierung der 610 °C Substratzone, um sicherzustellen, dass genügend Energie für den Strukturübergang von Oxid zu Selenid vorhanden ist.

Die Beherrschung der thermischen Trennung zwischen Quelle und Substrat ist der wichtigste Faktor für eine reproduzierbare, qualitativ hochwertige ISG-Synthese.

Zusammenfassungstabelle:

| Merkmal | Zone 1 (Quelle) | Zone 2 (Substrat) |

|---|---|---|

| Material | Selen (Se) | Indiumoxid (In2O3) |

| Temperatur | 270 °C | 610 °C |

| Funktion | Kontrollierte Verdampfung | Hochenergetische Reaktion |

| Mechanismus | Stetiger Dampfstrom | In-situ-Selenisierung |

| Ziel | Verhinderung der Quellentleerung | Kristalliner Phasenübergang |

Verbessern Sie Ihre Dünnschichtsynthese mit KINTEK

Präzise Temperaturgradienten sind das Geheimnis für das hochreine Wachstum von alpha-In2Se3. Bei KINTEK sind wir auf Hochleistungs-CVD-Systeme spezialisiert, darunter fortschrittliche Dual-Zonen-, Vakuum- und kundenspezifische Rohröfen, die für die strengen Anforderungen der Materialwissenschaftsforschung und -entwicklung entwickelt wurden.

Unsere von Experten entwickelten Systeme bieten die mechanische Entkopplung und thermische Stabilität, die für erfolgreiches In-situ-Wachstum und komplexe chemische Umwandlungen erforderlich sind. Egal, ob Sie eine Standardkonfiguration oder eine maßgeschneiderte Lösung für einzigartige Materialanforderungen benötigen, das F&E-Team von KINTEK unterstützt Sie gerne beim Erfolg Ihres Labors.

Bereit, Ihren CVD-Prozess zu optimieren? Kontaktieren Sie uns noch heute, um Ihre Projektanforderungen zu besprechen!

Referenzen

- Yuxuan Jiang, Zhidong Zhang. 2D ferroelectric narrow-bandgap semiconductor Wurtzite’ type α-In2Se3 and its silicon-compatible growth. DOI: 10.1038/s41467-025-62822-7

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Sonderanfertigung Vielseitiger CVD-Rohrofen Chemische Gasphasenabscheidung CVD-Ausrüstung Maschine

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

- CVD-Rohrofen mit geteilter Kammer und Vakuumstation CVD-Maschine

- CVD-Rohrofenmaschine mit mehreren Heizzonen für die chemische Gasphasenabscheidung

- Vertikaler Labor-Quarz-Rohrofen Rohrofen

Andere fragen auch

- Was ist ein gängiger Untertyp eines CVD-Ofens und wie funktioniert er? Entdecken Sie den CVD-Rohrofen für gleichmäßige Dünnschichten

- Wie kann die Integration von CVD-Rohröfen mit anderen Technologien die Geräteherstellung verbessern? Entfesseln Sie fortgeschrittene Hybridprozesse

- Wie verbessert das Gasregelungssystem in einem CVD-Rohrofen seine Funktionalität?Optimierung der Dünnschichtabscheidung

- Wie verbessert das Sintern im CVD-Rohrofen das Graphenwachstum? Erreichen Sie überlegene Kristallinität und hohe Elektronenmobilität

- In welchem Temperaturbereich arbeiten Standard-CVD-Rohröfen? Erschließen Sie Präzision für Ihre Materialabscheidung