Kurz gesagt, ein Standard-CVD-Rohrofen arbeitet typischerweise bei Temperaturen von bis zu 1200°C. Dieser Bereich deckt eine Vielzahl gängiger Materialabscheideprozesse ab. Der volle operative Umfang der CVD-Technologie reicht jedoch weit höher, mit spezialisierten Systemen, die für fortschrittliche Anwendungen 1900°C überschreiten können.

Die Kernaussage ist, dass „Standard“ und „spezialisiert“ zwei unterschiedliche Klassen von CVD-Öfen definieren. Die Kenntnis der spezifischen thermischen Anforderungen Ihres Materials ist der entscheidende erste Schritt bei der Auswahl der richtigen Ausrüstung, da sich Fähigkeiten und Kosten zwischen diesen Klassen dramatisch unterscheiden.

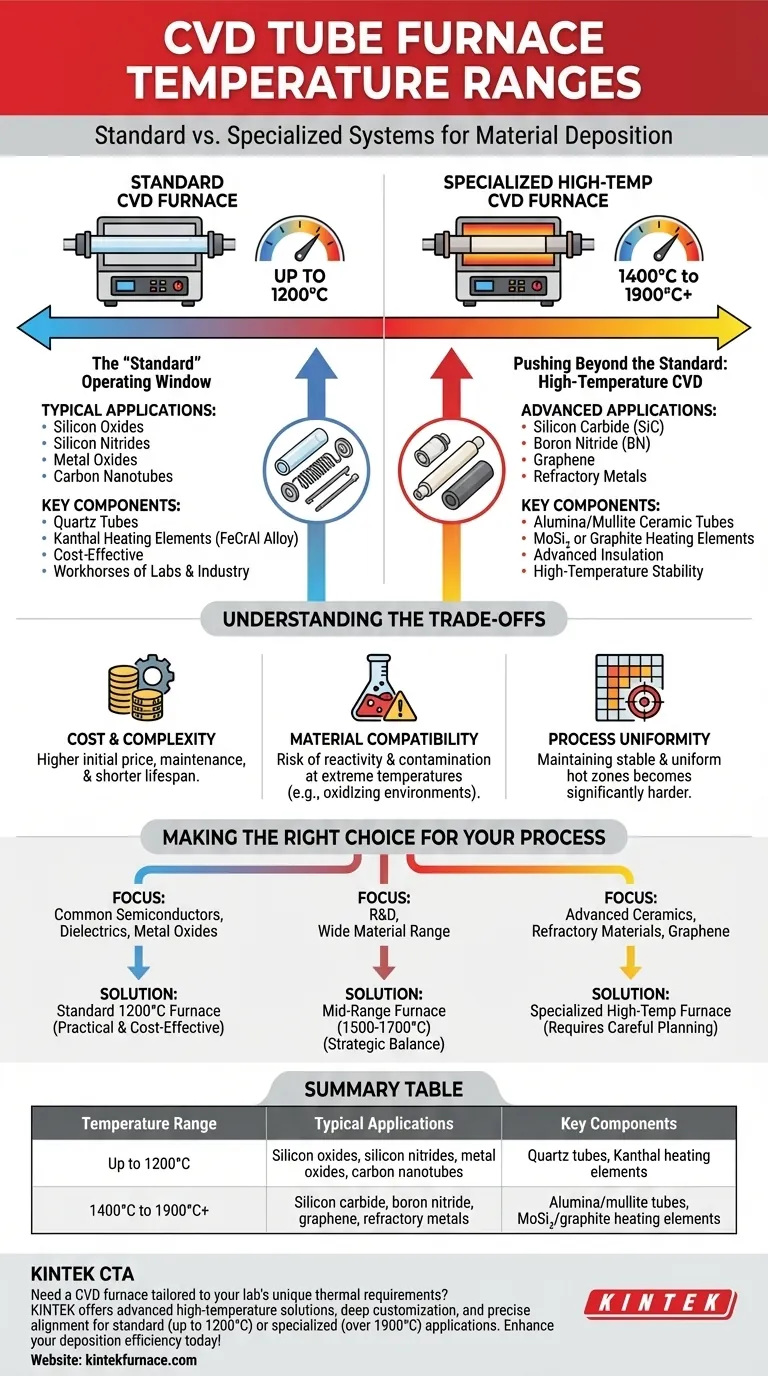

Das „Standard“-Betriebsfenster

Die meisten chemischen Gasphasenabscheideverfahren werden in Öfen durchgeführt, die in der Industrie als Standard gelten. Dieses Betriebsfenster ist durch gängige Materialien und kostengünstige Technik definiert.

Der Benchmark von 1200°C

Die meisten handelsüblichen CVD-Rohröfen sind für eine maximale Betriebstemperatur von 1200°C ausgelegt.

Dieser Temperaturbereich ist ausreichend für die Abscheidung vieler der am häufigsten verwendeten Dünnschichten, einschließlich Siliziumoxide, Siliziumnitride, verschiedene Metalloxide und bestimmte kohlenstoffbasierte Materialien wie Kohlenstoffnanoröhren.

Warum 1200°C eine gängige Grenze ist

Diese Temperatur ist nicht willkürlich. Sie stellt eine praktische ingenieurtechnische und materialwissenschaftliche Schwelle dar.

Öfen, die bis zu 1200°C betrieben werden, können Quarzrohre als Reaktionskammer und Kanthal (FeCrAl-Legierung) Heizelemente verwenden. Beide sind zuverlässige, gut verstandene und relativ kostengünstige Materialien, was diese Öfen zu den Arbeitspferden sowohl in Forschungslaboren als auch in der industriellen Produktion macht.

Über den Standard hinaus: Hochtemperatur-CVD

Für Materialien, die extremere Bildungsbedingungen erfordern, ist eine andere Ofenklasse erforderlich. Diese Systeme sind speziell für Hochtemperaturstabilität und -kontrolle ausgelegt.

Das Reich der Spezialmaterialien

Die Abscheidung von Hochleistungsmaterialien wie Siliziumkarbid (SiC), Bornitrid (BN), Graphen und bestimmten hochschmelzenden Metallen erfordert Temperaturen, die weit über dem Standard von 1200°C liegen.

Diese Prozesse erfordern oft thermische Energie im Bereich von 1400°C bis über 1900°C, um die gewünschten chemischen Reaktionen und Kristallstrukturen zu erreichen.

Die Technologie für extreme Hitze

Das Erreichen dieser Temperaturen erfordert eine grundlegende Änderung des Ofendesigns. Quarzrohre werden durch hochreine Aluminiumoxid- oder Mullitkeramiken ersetzt, und Standardheizelemente werden durch Materialien wie Molybdändisilicid (MoSi₂) oder Graphit ausgetauscht.

Diese Systeme erfordern außerdem eine fortschrittlichere Isolierung, Leistungssteuerungen und Kühlsysteme, um die extremen thermischen Belastungen sicher und präzise zu bewältigen.

Die Kompromisse verstehen

Die Wahl eines Hochtemperaturofens bringt erhebliche Überlegungen mit sich, die über den anfänglichen Kaufpreis hinausgehen. Diese Systeme sind kein universelles Upgrade, sondern ein Spezialwerkzeug für eine bestimmte Aufgabe.

Kosten und Komplexität

Hochtemperaturöfen sind deutlich teurer in der Anschaffung, im Betrieb und in der Wartung. Die Spezialkomponenten, von Heizelementen bis zu Keramikrohren, haben höhere Kosten und oft eine kürzere Betriebslebensdauer als ihre Standardgegenstücke.

Materialverträglichkeit und Kontamination

Bei extremen Temperaturen können die Ofenkomponenten selbst reaktiv werden. Zum Beispiel sind Graphitheizelemente möglicherweise nicht für Prozesse in oxidierender Atmosphäre geeignet. Die Wahl der Ofenmaterialien wird zu einem kritischen Bestandteil der Prozessgestaltung, um unerwünschte Reaktionen und eine Kontamination der endgültigen Schicht zu verhindern.

Prozessgleichmäßigkeit

Die Aufrechterhaltung einer stabilen und gleichmäßigen Heizzone wird mit steigenden Temperaturen exponentiell schwieriger. Die präzise thermische Kontrolle, die für eine qualitativ hochwertige, gleichmäßige Schichtabscheidung auf einem großen Substrat erforderlich ist, stellt in Hochtemperatursystemen eine erhebliche technische Herausforderung dar.

Die richtige Wahl für Ihren Prozess treffen

Ihre Entscheidung muss von den spezifischen Anforderungen des Materials abhängen, das Sie abscheiden möchten.

- Wenn Ihr Hauptaugenmerk auf gängigen Halbleitern, Dielektrika oder Metalloxiden liegt: Ein Standardofen, der bis zu 1200°C arbeitet, ist die praktischste und kostengünstigste Lösung.

- Wenn Ihr Hauptaugenmerk auf fortschrittlichen Keramiken, hochschmelzenden Materialien oder hochwertigem Graphen liegt: Sie müssen in einen spezialisierten Hochtemperaturofen investieren und die damit verbundenen betrieblichen Komplexitäten sorgfältig planen.

- Wenn Ihr Hauptaugenmerk auf F&E mit einer Vielzahl potenzieller Materialien liegt: Ein Ofen der mittleren Leistungsklasse (z. B. bis zu 1500-1700°C) kann ein strategisches Gleichgewicht zwischen erweiterter Leistungsfähigkeit und überschaubaren Kosten bieten.

Letztendlich ist die Abstimmung der thermischen Leistungsfähigkeit des Ofens auf Ihre spezifischen Prozessanforderungen die Grundlage für eine erfolgreiche chemische Gasphasenabscheidung.

Zusammenfassungstabelle:

| Temperaturbereich | Typische Anwendungen | Schlüsselkomponenten |

|---|---|---|

| Bis 1200°C | Siliziumoxide, Siliziumnitride, Metalloxide, Kohlenstoffnanoröhren | Quarzrohre, Kanthal-Heizelemente |

| 1400°C bis 1900°C+ | Siliziumkarbid, Bornitrid, Graphen, hochschmelzende Metalle | Aluminiumoxid-/Mullitrohre, MoSi₂-/Graphit-Heizelemente |

Benötigen Sie einen CVD-Ofen, der auf die einzigartigen thermischen Anforderungen Ihres Labors zugeschnitten ist? KINTEK nutzt außergewöhnliche F&E und hauseigene Fertigung, um fortschrittliche Hochtemperaturlösungen anzubieten, darunter Muffel-, Rohr-, Drehrohröfen, Vakuum- und Atmosphäreöfen sowie CVD-/PECVD-Systeme. Mit starken tiefgreifenden Anpassungsmöglichkeiten stellen wir eine präzise Abstimmung auf Ihre experimentellen Anforderungen sicher – sei es für Standardprozesse bis 1200°C oder spezialisierte Anwendungen über 1900°C. Kontaktieren Sie uns noch heute, um Ihre Materialabscheideeffizienz zu steigern und überragende Ergebnisse zu erzielen!

Visuelle Anleitung

Ähnliche Produkte

- Sonderanfertigung Vielseitiger CVD-Rohrofen Chemische Gasphasenabscheidung CVD-Ausrüstung Maschine

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- CVD-Rohrofenmaschine mit mehreren Heizzonen für die chemische Gasphasenabscheidung

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

Andere fragen auch

- Warum ist ein CVD-Rohrofen für die Materialwissenschaft und Nanotechnologie unerlässlich? Erschließen Sie Präzision bei der Materialsynthese

- Welche Temperaturbereiche können ein CVD-Rohrofen mit unterschiedlichen Rohrmaterialien erreichen? Schalten Sie hochpräzise Hochtemperaturmessungen für Ihr Labor frei

- Warum ist das Rohrdesign bei CVD-Öfen wichtig? Gleichmäßige Abscheidung für hochwertige Filme gewährleisten

- Welche Arten der Atmosphärenkontrolle unterstützt ein CVD-Rohrofen? Meister-Vakuum- und Gasregelung für Präzision

- Welche Branchen und Forschungsbereiche profitieren von CVD-Rohrofen-Sinteranlagen für 2D-Materialien? Entsperren Sie Technologieinnovationen der nächsten Generation