Ein industrielles CVD-System dient als kritische Reaktionskammer zur Verbesserung der Haltbarkeit von Superlegierungen auf Nickelbasis. Seine Hauptaufgabe besteht darin, Aluminidschichten durch die Reaktion von gasförmigen Aluminiumhalogeniden (AlCl3) mit hochreinem Wasserstoff bei extrem hohen Temperaturen (1050 °C) zu synthetisieren. Dieser Prozess stellt sicher, dass Schutzschichten aus Aluminium präzise abgeschieden werden und eine Barriere bilden, die die darunter liegende Legierung schützt.

Das System löst die Herausforderung der Beschichtung komplexer Geometrien, indem es die Gasphasenabscheidung nutzt, um sowohl interne Kühlkanäle als auch externe Oberflächen gleichzeitig zu behandeln, was eine gleichmäßige Dicke und Wiederholbarkeit der Produktion gewährleistet.

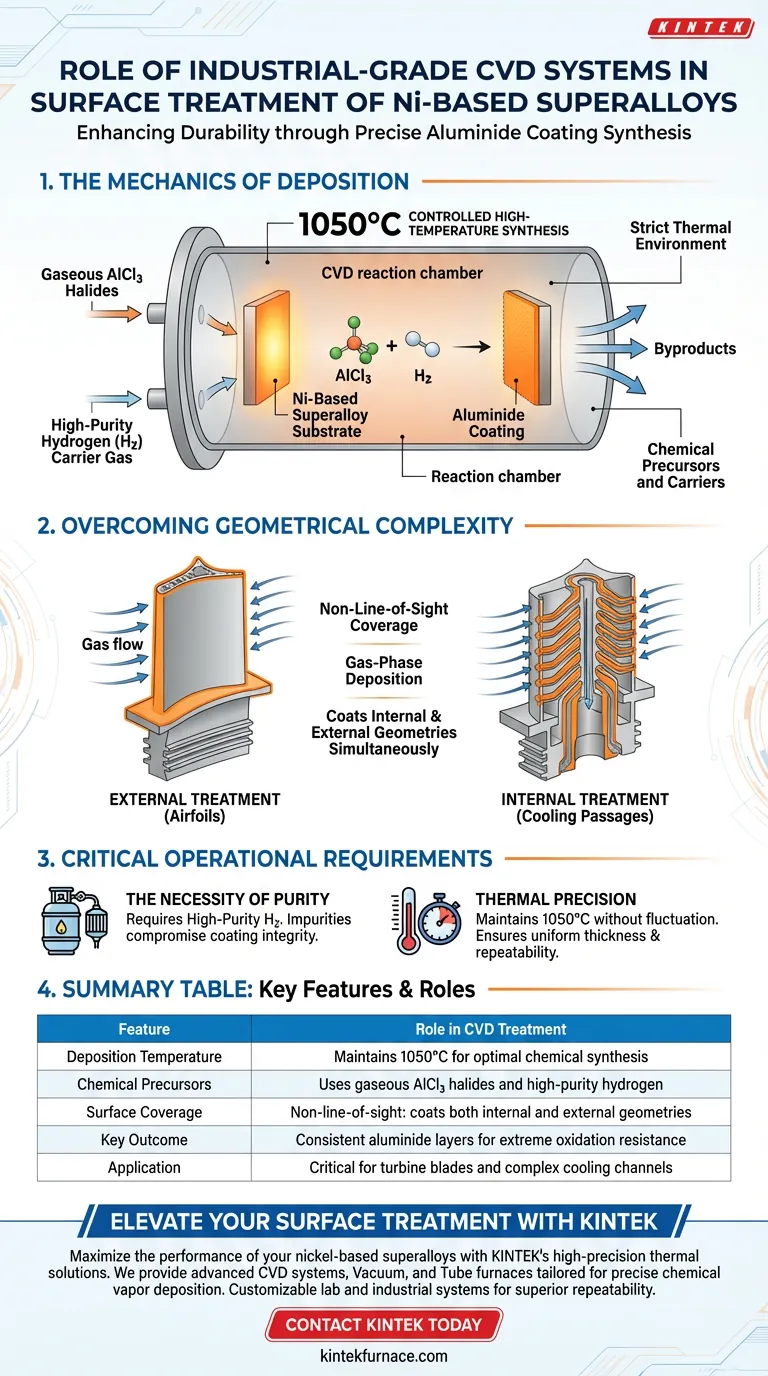

Die Mechanik der Abscheidung

Kontrollierte Hochtemperatursynthese

Das industrielle CVD-System bietet eine streng regulierte thermische Umgebung, die für die chemische Bindung unerlässlich ist.

Es hält eine spezifische Reaktionstemperatur von 1050 °C aufrecht.

Bei dieser Temperatur sind die thermodynamischen Bedingungen ideal für die Synthese von Aluminidschichten direkt auf dem Substrat auf Nickelbasis.

Chemische Vorläufer und Träger

Das System beschichtet das Teil nicht einfach nur; es erleichtert eine chemische Reaktion unter Verwendung spezifischer Mittel.

Es verwendet gasförmige AlCl3-Halogenide als primäre Aluminiumquelle.

Um dieses Aluminium an die Oberfläche der Legierung zu transportieren, verwendet das System hoch-reinen Wasserstoff als Trägergas.

Überwindung geometrischer Komplexität

Nicht-Sichtlinien-Abdeckung

Im Gegensatz zu physikalischen Sprühverfahren nutzt das CVD-System den Gasfluss, um Beschichtungsmaterialien zuzuführen.

Dadurch kann das Aluminium Bereiche erreichen, die sich nicht in der direkten Sichtlinie eines Applikators befinden.

Interne vs. externe Behandlung

Der deutlichste Vorteil dieses Systems ist seine Fähigkeit, komplexe Komponenten wie Turbinenschaufeln umfassend zu beschichten.

Es scheidet Aluminium gleichmäßig auf externen Oberflächen (Schaufeln) ab.

Gleichzeitig beschichtet es die internen Oberflächen (Kühlkanäle), wodurch die gesamte Komponente vor Oxidation und Korrosion geschützt wird.

Kritische Betriebsanforderungen

Die Notwendigkeit von Reinheit

Obwohl das System leistungsstark ist, erfordert es eine strenge Eingangsqualitätskontrolle, um korrekt zu funktionieren.

Der Verweis betont die Verwendung von hoch-reinem Wasserstoff.

Die Verwendung von Gasen mit Verunreinigungen kann die Integrität der Aluminidschicht und die Bindung zum Substrat beeinträchtigen.

Thermische Präzision

Die spezifische Temperatur von 1050 °C ist keine Empfehlung; sie ist eine Syntheseanforderung.

Der industrielle Charakter des Systems wird durch seine Fähigkeit definiert, diese Temperatur ohne Schwankungen zu halten.

Eine inkonsistente Wärmeverteilung würde zu einer ungleichmäßigen Schichtdicke und einer reduzierten Wiederholbarkeit in einer Produktionsumgebung führen.

Die richtige Wahl für Ihr Ziel treffen

Wenn Sie Oberflächenbehandlungsoptionen für Superlegierungen auf Nickelbasis bewerten, berücksichtigen Sie Ihre spezifischen Einschränkungen:

- Wenn Ihr Hauptaugenmerk auf komplexer Geometrie liegt: Das CVD-System ist unerlässlich für die Beschichtung interner Kanäle und Sacklöcher, die Sichtlinienmethoden nicht erreichen können.

- Wenn Ihr Hauptaugenmerk auf Prozesskonsistenz liegt: Ein industrielles System ist erforderlich, um die strenge 1050 °C-Umgebung aufrechtzuerhalten, die für eine hohe Produktionswiederholbarkeit erforderlich ist.

Durch die Nutzung von Gasphasenreaktionen bei präzisen Temperaturen verwandeln industrielle CVD-Systeme Standard-Superlegierungen in Hochleistungskomponenten, die extremen Betriebsbelastungen standhalten können.

Zusammenfassungstabelle:

| Merkmal | Rolle bei der CVD-Behandlung von Superlegierungen auf Nickelbasis |

|---|---|

| Abscheidetemperatur | Hält 1050 °C für optimale chemische Synthese |

| Chemische Vorläufer | Verwendet gasförmige AlCl3-Halogenide und hoch-reinen Wasserstoff |

| Oberflächenabdeckung | Nicht-Sichtlinien: beschichtet sowohl interne als auch externe Geometrien |

| Wichtigstes Ergebnis | Konsistente Aluminidschichten für extreme Oxidationsbeständigkeit |

| Anwendung | Entscheidend für Turbinenschaufeln und komplexe Kühlkanäle |

Verbessern Sie Ihre Oberflächenbehandlung mit KINTEK

Maximieren Sie die Leistung Ihrer Superlegierungen auf Nickelbasis mit KINTEKs hochpräzisen thermischen Lösungen. Gestützt auf führende F&E und erstklassige Fertigung bieten wir fortschrittliche CVD-Systeme, Vakuum- und Rohröfen, die für präzise chemische Gasphasenabscheidung und Hochtemperatursynthese maßgeschneidert sind. Ob Sie gleichmäßige interne Beschichtungen für komplexe Turbinengeometrien oder überlegene thermische Stabilität bei 1050 °C benötigen, unsere anpassbaren Labor- und Industriesysteme liefern die Wiederholbarkeit, die Ihr Projekt erfordert.

Bereit, die Haltbarkeit Ihrer Materialien zu optimieren? Kontaktieren Sie KINTEK noch heute für eine Beratung!

Visuelle Anleitung

Referenzen

- Effect of Ni-Based Superalloy on the Composition and Lifetime of Aluminide Coatings. DOI: 10.3390/ma18133138

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Sonderanfertigung Vielseitiger CVD-Rohrofen Chemische Gasphasenabscheidung CVD-Ausrüstung Maschine

- CVD-Rohrofenmaschine mit mehreren Heizzonen für die chemische Gasphasenabscheidung

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

- MPCVD-Maschinensystem Reaktor Glockentopf-Resonator für Labor und Diamant-Züchtung

Andere fragen auch

- Was ist die Zusammenfassung des CVD-Prozesses? Beherrschen Sie die Dünnschichtabscheidung für Hochleistungsmaterialien

- Wie wird die CVD-Technologie in der Elektronikfertigung eingesetzt? Präzision bei der Dünnschichtabscheidung freischalten

- Was ist Chemical Vapor Deposition (CVD)? Lösungen für hochreine Dünnschichten freischalten

- Was sind die vier Hauptphasen des Chemical Vapor Deposition (CVD)-Prozesses? Meistern Sie die Dünnschichtabscheidung für Ihr Labor

- Was sind die allgemeinen Reaktionen für die Metall- und Keramikabscheidung bei CVD? Schlüsselprozesse für überlegene Dünnschichten

- Was ist die Funktion von hochreinem Argon (Ar) Gas während der CVD? Optimieren Sie die Gleichmäßigkeit und Reinheit Ihrer Dünnschichten

- Was sind die Hauptunterschiede zwischen PVD- und CVD-Verfahren? Wählen Sie die richtige Dünnschichtabscheidungsmethode

- Was sind die Vorteile, CVD-Prinzipien zu verstehen und fortgeschrittene Strategien zu implementieren? Steigerung der Komponentenleistung und -zuverlässigkeit