Im Kern ist die chemische Gasphasenabscheidung (CVD) der grundlegende Herstellungsprozess, der verwendet wird, um die wesentlichen, ultradünnen Schichten aufzubauen, aus denen moderne elektronische Komponenten bestehen. Dabei werden feste Materialien aus einem Gas auf ein Substrat abgeschieden, was die Herstellung reiner, gleichmäßiger Schichten ermöglicht, die die Bausteine von Transistoren, Kondensatoren und integrierten Schaltkreisen bilden.

Die wahre Bedeutung der CVD liegt nicht nur in dem, was sie tut, sondern in der Präzision auf atomarer Ebene, die sie ermöglicht. Diese Kontrolle über Dicke, Reinheit und Zusammensetzung ist der entscheidende Faktor, der die Herstellung komplexer, hochleistungsfähiger nanoskaliger Geräte ermöglicht, die alle moderne Elektronik antreiben.

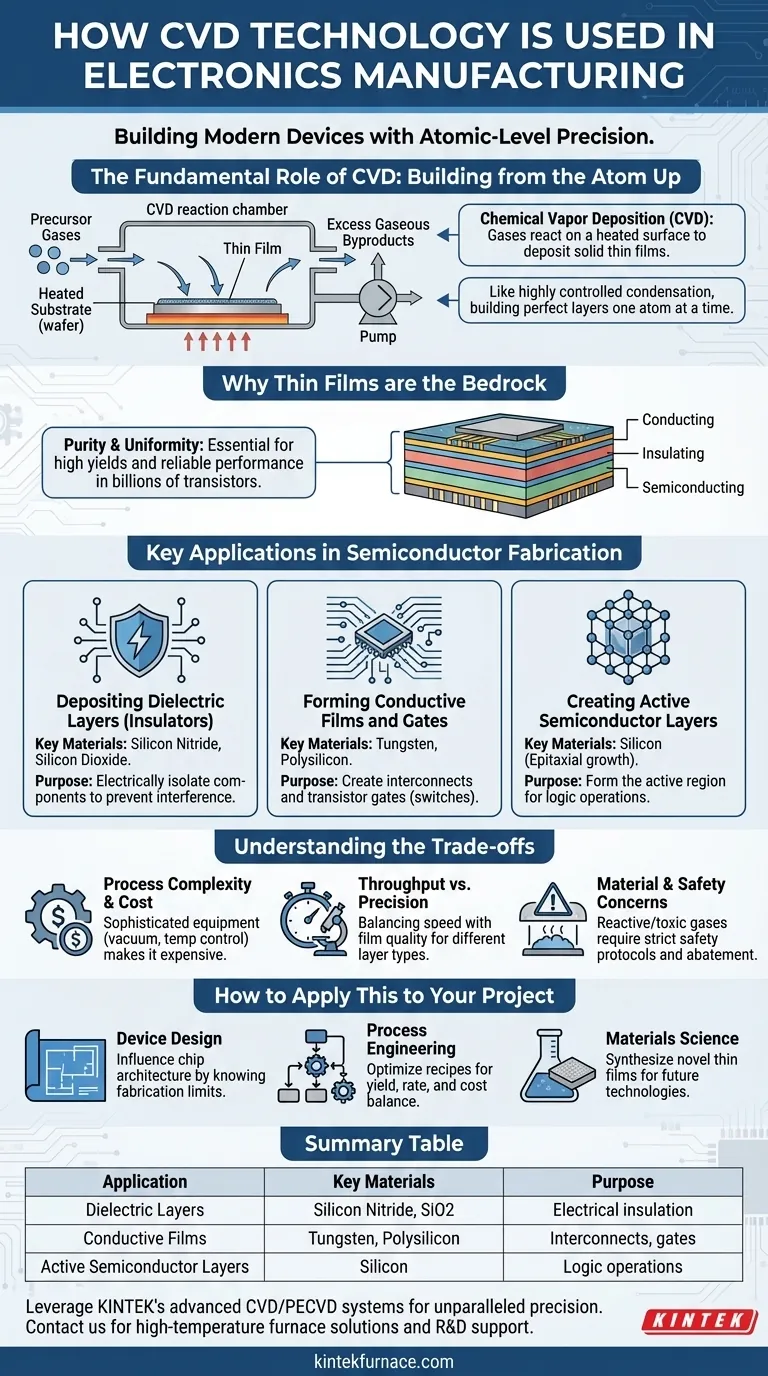

Die grundlegende Rolle von CVD: Aufbau vom Atom aufwärts

Um zu verstehen, warum CVD unverzichtbar ist, müssen Sie moderne Chips nicht als einzelne Objekte, sondern als mikroskopische Städte mit Milliarden von Strukturen betrachten. CVD ist die primäre Konstruktionsmethode, die verwendet wird, um diese Strukturen Schicht für Schicht aufzubauen.

Was ist chemische Gasphasenabscheidung (CVD)?

CVD ist ein Prozess, bei dem ein Substrat, wie z. B. ein Siliziumwafer, in eine Reaktionskammer gelegt wird. Vorläufergase, die die gewünschten Elemente enthalten, werden in die Kammer eingeführt.

Diese Gase reagieren oder zersetzen sich auf der beheizten Oberfläche des Substrats und hinterlassen eine feste Dünnschicht des beabsichtigten Materials. Die überschüssigen gasförmigen Nebenprodukte werden dann abgepumpt.

Man kann es sich als eine hochkontrollierte Form der Kondensation vorstellen, bei der spezifische Moleküle präzise "herunterregnen", um Schicht für Schicht, Atom für Atom, eine perfekte, feste Schicht zu bilden.

Warum Dünnschichten das Fundament der Elektronik sind

Ein moderner Mikroprozessor ist eine dreidimensionale Struktur, die aus gestapelten Schichten von leitenden, isolierenden und halbleitenden Materialien besteht. Jede Schicht muss eine präzise Dicke und spezifische elektrische Eigenschaften aufweisen.

CVD ist die Technologie, die verwendet wird, um diese kritischen Schichten abzuscheiden. Ob es sich um eine Isolierschicht zur Verhinderung eines Kurzschlusses oder eine leitende Schicht zur Bildung eines Drahtes handelt, CVD bietet die erforderliche Kontrolle.

Die Bedeutung von Reinheit und Gleichmäßigkeit

In einem Gerät mit Milliarden von Transistoren kann eine einzige atomare Verunreinigung oder eine leichte Variation der Filmdicke zu einem katastrophalen Ausfall führen.

CVD zeichnet sich durch die Herstellung hochreiner und hochgradig gleichmäßiger Filme über die gesamte Oberfläche eines Wafers aus. Diese Konsistenz ist unerlässlich, um hohe Ausbeuten und eine zuverlässige Geräteleistung zu erzielen.

Schlüsselanwendungen in der Halbleiterfertigung

CVD ist kein einziger Prozess, sondern eine Familie von Techniken, die zur Abscheidung verschiedener Materialien verwendet werden, wobei jedes einen bestimmten Zweck innerhalb des Halbleiterbauelements erfüllt.

Abscheidung dielektrischer Schichten (Isolatoren)

Materialien wie Siliziumnitrid und Siliziumdioxid werden mittels CVD als Isolatoren abgeschieden. Diese Schichten isolieren verschiedene leitende Komponenten elektrisch voneinander und verhindern, dass Signale sich gegenseitig stören, was in einer dicht gepackten integrierten Schaltung unerlässlich ist.

Bildung leitfähiger Schichten und Gates

CVD wird zur Abscheidung von Metallschichten (wie Wolfram) verwendet, die als mikroskopische "Verdrahtung" oder Zwischenverbindungen zwischen Transistoren dienen. Es wird auch zur Abscheidung von polykristallinem Silizium (Polysilizium) verwendet, einem Schlüsselmaterial zur Herstellung des "Gates" eines Transistors, das als Schalter fungiert, der ihn ein- oder ausschaltet.

Herstellung aktiver Halbleiterschichten

Die grundlegendste Schicht ist oft der Halbleiter selbst. Epitaktische CVD-Prozesse werden verwendet, um perfekt geordnete Silizium-Kristalle auf dem Wafer zu züchten. Diese makellose Schicht bildet den aktiven Bereich des Transistors, wo alle Verarbeitungs- und Logikoperationen tatsächlich stattfinden.

Die Kompromisse verstehen

Obwohl leistungsfähig, ist CVD eine komplexe und ressourcenintensive Technologie mit inhärenten Kompromissen, die Ingenieure managen müssen.

Prozesskomplexität und Kosten

CVD-Systeme sind hochentwickelte Maschinen, die Hochvakuum, präzise Temperaturkontrolle und komplexe Gasversorgungssysteme erfordern. Dies macht die Ausrüstung teuer in der Anschaffung und im Betrieb.

Durchsatz vs. Präzision

Oft besteht ein Kompromiss zwischen der Abscheidungsgeschwindigkeit und der Qualität des Films. Schnellere CVD-Prozesse können für dickere, weniger kritische Schichten verwendet werden, während langsamere, präzisere Methoden für die empfindlichsten Komponenten eines Geräts reserviert sind.

Material- und Sicherheitsbedenken

Die in der CVD verwendeten Vorläufergase sind oft hochreaktiv, toxisch oder brennbar. Dies erfordert erhebliche Investitionen in Sicherheitsprotokolle, Handhabungsinfrastrukturen und Abgasreinigungssysteme zur Neutralisierung von Abgasen.

Wie Sie dies auf Ihr Projekt anwenden können

Das Verständnis der Funktion und Einschränkungen von CVD ist für jeden, der in der Elektronik-Wertschöpfungskette tätig ist, von entscheidender Bedeutung.

- Wenn Ihr Hauptaugenmerk auf dem Gerätedesign liegt: Die Kenntnis der CVD-Fähigkeiten informiert darüber, was physisch herstellbar ist, und beeinflusst die Architektur von Chips der nächsten Generation.

- Wenn Ihr Hauptaugenmerk auf der Prozesstechnik liegt: Ihr Ziel ist es, CVD-Rezepte zu optimieren, um Filmqualität, Abscheiderate und Kosten auszugleichen und die Fertigungsausbeute und Geräteleistung zu maximieren.

- Wenn Ihr Hauptaugenmerk auf der Materialwissenschaft liegt: CVD ist ein primäres Werkzeug zur Synthese und Prüfung neuartiger Dünnschichten mit neuen elektronischen, optischen oder physikalischen Eigenschaften, die zukünftige Technologien ermöglichen könnten.

Letztendlich ist das Verständnis der chemischen Gasphasenabscheidung das Verständnis der grundlegenden Sprache, in der moderne elektronische Geräte geschrieben sind.

Zusammenfassungstabelle:

| Anwendung | Schlüsselmaterialien | Zweck |

|---|---|---|

| Dielektrische Schichten | Siliziumnitrid, Siliziumdioxid | Elektrische Isolation zur Vermeidung von Störungen |

| Leitfähige Schichten | Wolfram, Polysilizium | Bildung von Zwischenverbindungen und Transistorgates |

| Aktive Halbleiterschichten | Silizium | Erzeugung aktiver Bereiche für Logikoperationen |

Nutzen Sie die fortschrittlichen CVD/PECVD-Systeme von KINTEK und umfassende Anpassungsmöglichkeiten, um unübertroffene Präzision in Ihrer Elektronikfertigung zu erreichen. Unsere Hochtemperatur-Ofenlösungen, einschließlich Muffel-, Rohr-, Dreh- sowie Vakuum- und Atmosphäreöfen, sind darauf ausgelegt, einzigartige experimentelle Anforderungen mit außergewöhnlichem F&E-Support zu erfüllen. Kontaktieren Sie uns noch heute, um die Effizienz und Innovation Ihres Labors zu steigern!

Visuelle Anleitung

Ähnliche Produkte

- Dia-PECVD-Rohrofen mit Flüssigvergaser PECVD-Maschine

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

- Sonderanfertigung Vielseitiger CVD-Rohrofen Chemische Gasphasenabscheidung CVD-Ausrüstung Maschine

- CVD-Rohrofenmaschine mit mehreren Heizzonen für die chemische Gasphasenabscheidung

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

Andere fragen auch

- Wie unterscheidet sich die chemische Gasphasenabscheidung (CVD) von der PVD? Wichtige Unterschiede bei Dünnschichtbeschichtungsverfahren

- Was sind die Vorteile der Verwendung von CVD? Erreichen Sie hochreine, konforme Dünnschichten für Ihre Anwendungen

- Was ist eine PECVD-Spezifikation? Ein Leitfaden zur Auswahl des richtigen Systems für Ihr Labor

- Wie lauten die Klassifizierungen der CVD nach Dampfeigenschaften? Optimieren Sie Ihren Prozess der Dünnschichtabscheidung

- Welche Nachteile hat CVD im Vergleich zu PECVD? Wichtige Einschränkungen für Ihr Labor