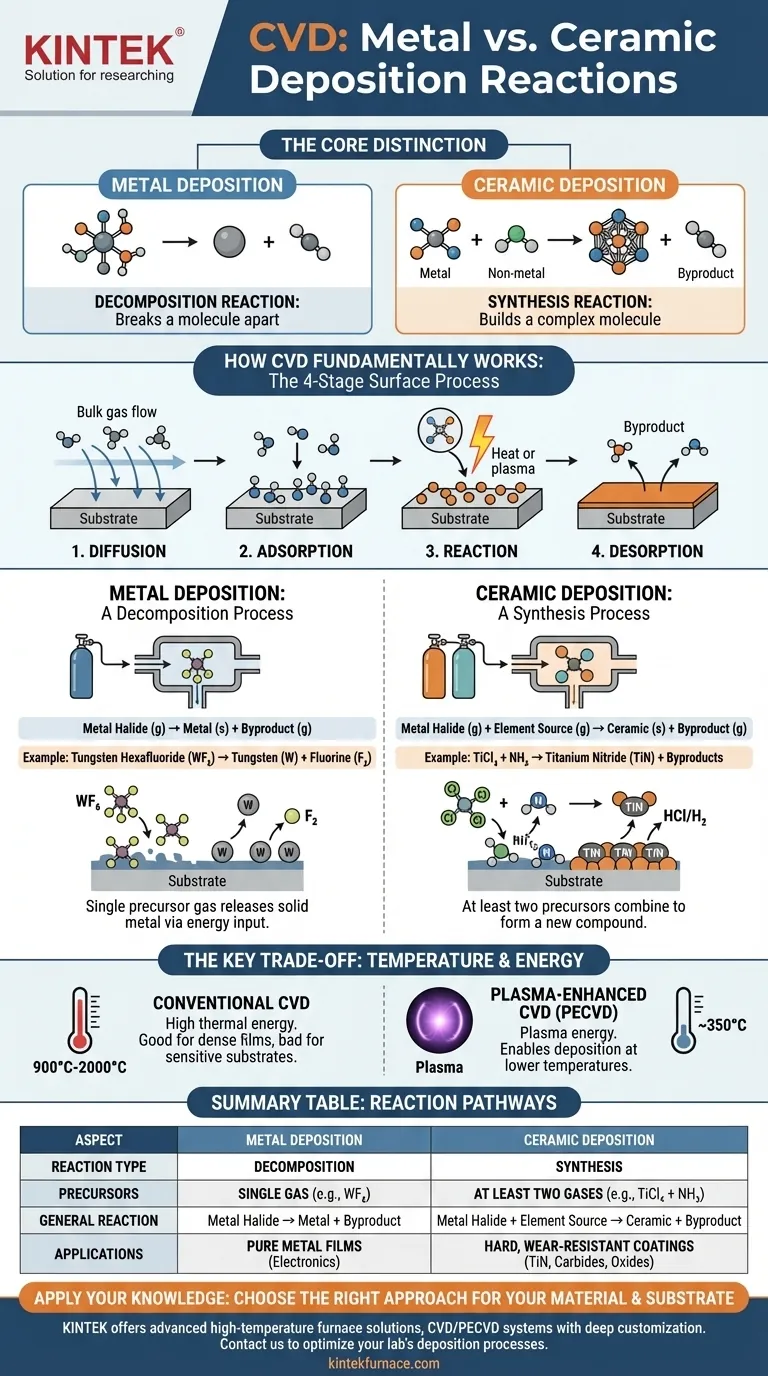

Bei der Gasphasenabscheidung (CVD) liegt der grundlegende Unterschied zwischen der Abscheidung eines reinen Metalls und einer Keramik in der Art der Reaktion und der Anzahl der benötigten reaktiven Gase. Die Metallabscheidung ist typischerweise eine Zersetzungsreaktion aus einer einzigen Gasquelle, während die Keramikabscheidung eine Synthesereaktion ist, die mindestens zwei verschiedene Vorläufergase benötigt, um sich zu verbinden und das neue Material auf dem Substrat zu bilden.

Die Kernunterscheidung ist einfach: Die Metallabscheidung spaltet ein Molekül, während die Keramikabscheidung ein neues, komplexeres Molekül aufbaut. Dies bestimmt die benötigten Vorläufer und die Bedingungen, die zur Erzeugung der endgültigen Dünnschicht erforderlich sind.

Wie CVD grundlegend funktioniert

Bevor die spezifischen Reaktionen untersucht werden, ist es wichtig, den universellen Mechanismus der CVD zu verstehen. Der gesamte Prozess läuft in vier unterschiedlichen Stufen auf der Oberfläche der zu beschichtenden Komponente ab.

Stufe 1: Diffusion zur Oberfläche

Reaktive Vorläufergase werden in eine Kammer eingeleitet und müssen zunächst vom Hauptgasstrom zur Oberfläche des Substrats gelangen.

Stufe 2: Adsorption an der Oberfläche

Sobald die Gasmoleküle das Substrat erreicht haben, adsorbieren sie physisch oder „haften“ an der Oberfläche, wodurch sie für eine chemische Reaktion verfügbar werden.

Stufe 3: Reaktion auf der Oberfläche

Dies ist die kritische Stufe, in der die beabsichtigte Chemie stattfindet. Hohe Temperaturen (oder Plasmaenergie) liefern die Aktivierungsenergie, damit die adsorbierten Moleküle reagieren und das feste Schichtmaterial bilden.

Stufe 4: Desorption der Nebenprodukte

Die chemische Reaktion erzeugt die gewünschte feste Schicht, erzeugt aber auch gasförmige Nebenprodukte. Diese Nebenprodukte müssen sich von der Oberfläche lösen oder „desorbieren“ und wegdiffundieren, damit neue Reaktanten ihren Platz einnehmen können.

Metall vs. Keramik: Eine Geschichte von zwei Reaktionen

Die spezifische Reaktion in Stufe 3 definiert, ob ein Metall oder eine Keramik abgeschieden wird. Der Unterschied liegt darin, ob man einfach nur ein Metall isoliert oder eine neue Verbindung synthetisiert.

Metallabscheidung: Ein Zersetzungsprozess

Zur Abscheidung eines reinen Metalls wird ein einzelnes, dieses Metall enthaltendes Vorläufergas verwendet. Die Energie in der Kammer spaltet dieses Molekül auf und hinterlässt das feste Metall auf der Oberfläche.

Die allgemeine Reaktion lautet: Metallhalogenid (g) → Metall (s) + Nebenprodukt (g)

Hier wird ein Gas wie Wolframhexafluorid (WF₆) erhitzt, wodurch es sich zersetzt und eine feste Wolframschicht (W) abscheidet, wobei Fluoridgas als Nebenprodukt freigesetzt wird.

Keramikabscheidung: Ein Syntheseprozess

Zur Abscheidung einer Keramik muss ein Metall mit einem Nichtmetallelement kombiniert werden. Dies erfordert die gleichzeitige Einführung von mindestens zwei separaten Vorläufergasen in die Kammer.

Die allgemeine Reaktion lautet: Metallhalogenid (g) + Elementquelle (g) → Keramik (s) + Nebenprodukt (g)

Um beispielsweise Titannitrid (TiN) herzustellen, würde man ein Titanquellgas wie Titantetrachlorid (TiCl₄) mit einem Stickstoffquellgas wie Ammoniak (NH₃) co-reagieren lassen. Die Reaktion bildet festes TiN auf dem Substrat. Das gleiche Prinzip gilt für die Bildung von Carbiden (unter Verwendung einer Kohlenstoffquelle wie Methan), Oxiden (unter Verwendung einer Sauerstoffquelle) oder Boriden (unter Verwendung einer Borquelle).

Verständnis des zentralen Kompromisses: Temperatur

Die Hauptherausforderung bei der CVD ist die Steuerung der immensen Energie, die zur Durchführung dieser Oberflächenreaktionen erforderlich ist. Dies führt zu einem erheblichen Kompromiss zwischen Prozessfähigkeit und Substratverträglichkeit.

Die hohe Hitze der konventionellen CVD

Traditionelle, thermisch angetriebene CVD-Prozesse arbeiten bei extrem hohen Temperaturen, oft zwischen 900 °C und 2000 °C.

Diese hohe Hitze ist wirksam bei der Herstellung von hochwertigen, dichten Schichten. Sie schränkt jedoch die Arten von Materialien, die beschichtet werden können, stark ein, da viele Substrate sich verziehen, verformen oder metallurgischen Veränderungen unterliegen, die ihre mechanischen Eigenschaften beeinträchtigen.

Die Alternative: Plasmaunterstützte Gasphasenabscheidung (PECVD)

Um Temperaturbeschränkungen zu überwinden, nutzt die Plasmaunterstützte Gasphasenabscheidung (PECVD) ein elektrisches Feld, um ein Plasma in der Reaktionskammer zu erzeugen.

Dieses hochenergetische Plasma liefert die Aktivierungsenergie für die Reaktion, anstatt sich ausschließlich auf thermische Energie zu verlassen. Dies ermöglicht die Abscheidung bei viel niedrigeren Temperaturen, typischerweise um 350 °C, wodurch temperaturempfindliche Materialien beschichtet werden können, ohne sie zu beschädigen.

Anwendung auf Ihr Abscheidungsziel

Das Verständnis dieser Reaktionswege ermöglicht es Ihnen, den richtigen Ansatz für Ihr spezifisches Material und Substrat auszuwählen.

- Wenn Ihr Hauptaugenmerk auf der Abscheidung einer reinen Metallschicht liegt: Ihr Prozess wird sich auf die thermische Zersetzung eines einzelnen Vorläufergases konzentrieren, das das gewünschte Metall enthält.

- Wenn Ihr Hauptaugenmerk auf der Erzeugung einer harten, verschleißfesten Keramikbeschichtung liegt: Sie müssen einen Prozess entwickeln, der eine Metallquellengas effektiv mit einem Nichtmetallquellengas (z. B. Stickstoff, Sauerstoff oder Kohlenstoff) co-reagieren lässt.

- Wenn Ihr Substrat temperaturempfindlich ist (z. B. Aluminium, Polymere oder bestimmte Stahllegierungen): Die konventionelle Hochtemperatur-CVD ist nicht praktikabel, und Sie müssen einen Niedertemperaturprozess wie PECVD anwenden.

Die Beherrschung der CVD beginnt mit der Erkenntnis, dass Sie eine präzise chemische Reaktion auf einer Oberfläche orchestrieren.

Zusammenfassungstabelle:

| Aspekt | Metallabscheidung | Keramikabscheidung |

|---|---|---|

| Reaktionstyp | Zersetzung | Synthese |

| Vorläufergase | Einzelnes Gas (z. B. WF₆) | Mindestens zwei Gase (z. B. TiCl₄ + NH₃) |

| Allgemeine Reaktion | Metallhalogenid (g) → Metall (s) + Nebenprodukt (g) | Metallhalogenid (g) + Elementquelle (g) → Keramik (s) + Nebenprodukt (g) |

| Temperaturbereich | Hoch (900–2000 °C) oder niedriger mit PECVD (~350 °C) | Hoch (900–2000 °C) oder niedriger mit PECVD (~350 °C) |

| Schlüsselanwendungen | Reine Metallschichten für Elektronik, Beschichtungen | Harte, verschleißfeste Beschichtungen wie TiN, Carbide, Oxide |

Sind Sie bereit, Ihre CVD-Prozesse für hochwertige Metall- und Keramikschichten zu optimieren? Bei KINTEK nutzen wir außergewöhnliche F&E- und hauseigene Fertigung, um fortschrittliche Hochtemperatur-Ofenlösungen anzubieten, die auf Ihre Bedürfnisse zugeschnitten sind. Unsere Produktlinie umfasst Muffel-, Rohr-, Drehrohrofen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme, die alle durch starke Tiefen-Anpassungsfähigkeiten gestützt werden, um Ihre einzigartigen experimentellen Anforderungen präzise zu erfüllen. Ganz gleich, ob Sie mit temperaturempfindlichen Substraten arbeiten oder robuste Beschichtungen benötigen, kontaktieren Sie uns noch heute, um die Effizienz Ihres Labors zu steigern und überlegene Ergebnisse zu erzielen! Kontaktieren Sie uns jetzt

Visuelle Anleitung

Ähnliche Produkte

- Dia-PECVD-Rohrofen mit Flüssigvergaser PECVD-Maschine

- RF-PECVD-System Hochfrequenzplasma-unterstützte chemische Gasphasenabscheidung

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

- Sonderanfertigung Vielseitiger CVD-Rohrofen Chemische Gasphasenabscheidung CVD-Ausrüstung Maschine

- CVD-Rohrofenmaschine mit mehreren Heizzonen für die chemische Gasphasenabscheidung

Andere fragen auch

- Was ist plasmabeschichtetes Siliziumnitrid und welche Eigenschaften hat es? Entdecken Sie seine Rolle bei der Effizienz von Solarzellen

- Was ist Widerstandsheizung und wie wird sie klassifiziert? Entdecken Sie die beste Methode für Ihre thermischen Anforderungen

- Wie trägt PECVD zur Halbleiterfertigung bei? Ermöglicht Niedertemperatur-, hochwertige Schichtabscheidung

- Wie unterscheidet sich die chemische Gasphasenabscheidung (CVD) von der PVD? Wichtige Unterschiede bei Dünnschichtbeschichtungsverfahren

- Wie lauten die Klassifizierungen der CVD nach Dampfeigenschaften? Optimieren Sie Ihren Prozess der Dünnschichtabscheidung