Hochreines Argon fungiert als kritischer Stabilisator und Transportmedium im CVD-Prozess (Chemical Vapor Deposition). Es erfüllt zwei unterschiedliche, aber wesentliche Aufgaben: Es wirkt als inertes Schutzgas zur Verhinderung von Kontamination und als Trägergas zur Zufuhr chemischer Reaktanten zum Substrat.

Kernbotschaft: Die chemisch inerte Natur von Argon ermöglicht die Schaffung einer makellosen Reaktionsumgebung durch Verdrängung von Sauerstoff und Feuchtigkeit, während sein stetiger Fluss die gleichmäßige Zufuhr flüchtiger Vorläufer gewährleistet, ohne selbst an der Reaktion teilzunehmen.

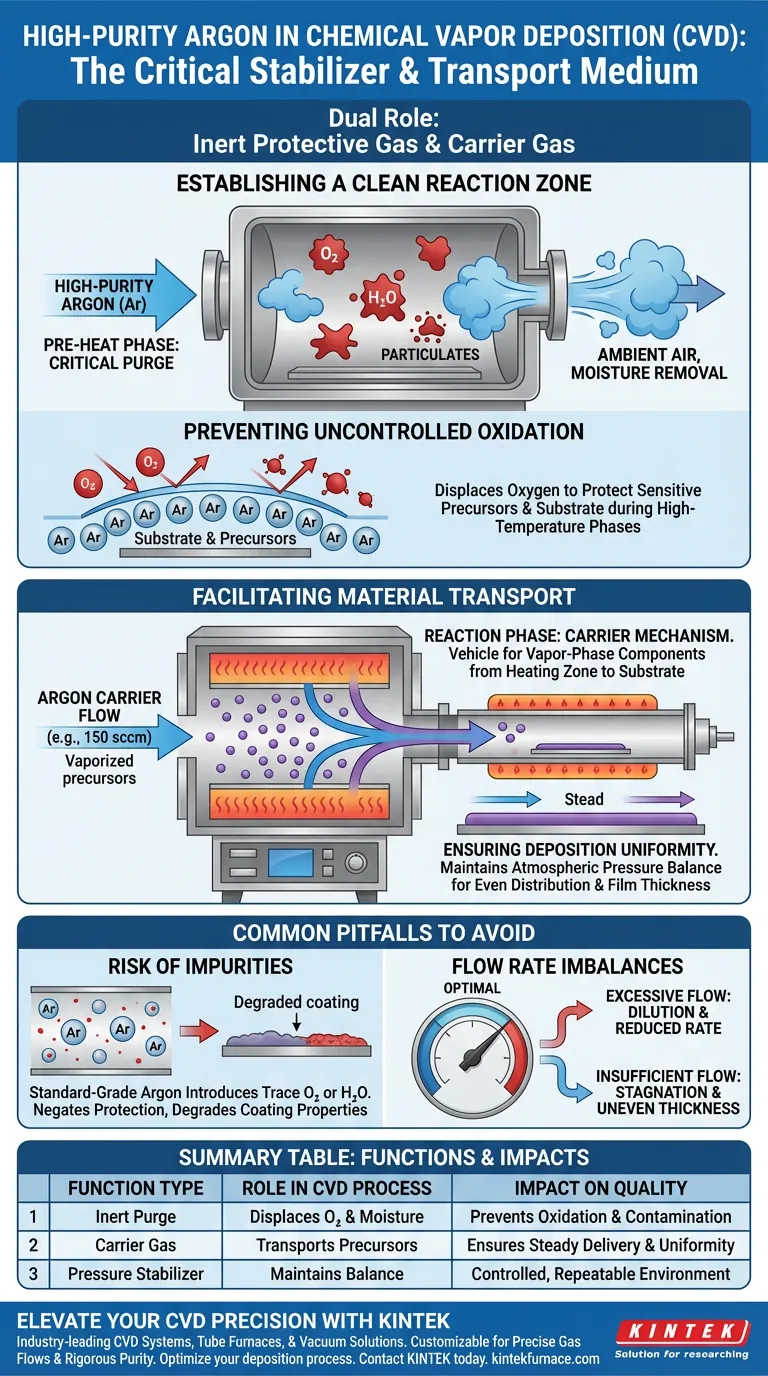

Schaffung einer sauberen Reaktionszone

Die erste Funktion von hochreinem Argon besteht darin, die Umgebung vor Beginn der eigentlichen Abscheidung zu konditionieren.

Die kritische Spülphase

Vor der Erhöhung der Temperatur wird Argon durch das Ofenrohr gespült. Dieses physikalische Spülen entfernt Umgebungsluft, Feuchtigkeit und Partikel aus der Kammer.

Verhinderung unkontrollierter Oxidation

Durch die Verdrängung von Sauerstoff verhindert Argon die unkontrollierte Oxidation sowohl der empfindlichen Vorläufer als auch der Substratmaterialien. Dieser Schutz ist entscheidend während der Hochtemperaturphasen, in denen Materialien am reaktivsten und am anfälligsten für atmosphärische Verunreinigungen sind.

Erleichterung des Materialtransports

Sobald die Reaktionsphase beginnt, wechselt Argon seine Rolle und wird zu einem aktiven Bestandteil der Transportmechanik.

Der Trägermechanismus

Während der Reaktion dient ein konstanter Argonfluss (z. B. 150 sccm) als Vehikel für gasförmige Komponenten. Er stabilisiert den Transport dieser flüchtigen Materialien von der primären Heizzone direkt zur Reaktionsstelle auf dem Substrat.

Gewährleistung der Abscheidungsgleichmäßigkeit

Der stetige, kontrollierte Argonfluss hält das atmosphärische Druckgleichgewicht im Ofen aufrecht. Diese Stabilität sorgt dafür, dass die Vorläufer gleichmäßig verteilt werden, was zu der Gleichmäßigkeit der abgeschiedenen Schicht auf der Substratoberfläche führt.

Häufige Fallstricke, die es zu vermeiden gilt

Obwohl Argon chemisch inert ist, hat seine physikalische Handhabung erhebliche Auswirkungen auf die Prozessausgänge.

Das Risiko von Verunreinigungen

Die Spezifikation "hochrein" ist keine Option. Die Verwendung von Standard-Argon führt Spuren von Sauerstoff oder Feuchtigkeit ein, was die Schutzfunktion des Gases zunichtemacht und die elektrischen oder mechanischen Eigenschaften der Endbeschichtung beeinträchtigen kann.

Fehlerhafte Durchflussraten

Obwohl Argon den Transport unterstützt, muss die Durchflussrate präzise berechnet werden. Ein übermäßiger Fluss kann die Vorläuferkonzentration zu stark verdünnen und die Abscheidungsrate verringern, während ein unzureichender Fluss zu Stagnation und ungleichmäßiger Filmdicke führt.

Die richtige Wahl für Ihr Ziel treffen

Um die Effektivität von Argon in Ihrem CVD-Prozess zu maximieren, stimmen Sie Ihre Kontrollparameter auf Ihr spezifisches Ergebnis ab.

- Wenn Ihr Hauptaugenmerk auf der Reinheit der Schicht liegt: Priorisieren Sie die Beschaffung von zertifiziertem hochreinem Argon, um alle potenziellen Oxidationsquellen während der Vorheiz- und Abkühlphasen strikt zu eliminieren.

- Wenn Ihr Hauptaugenmerk auf der Gleichmäßigkeit der Schicht liegt: Konzentrieren Sie sich auf die Kalibrierung der Argon-Durchflussrate, um sicherzustellen, dass sie den Vorläufertransport stabilisiert, ohne Turbulenzen oder Verdünnung zu erzeugen.

Letztendlich bietet hochreines Argon die unsichtbare, inerte Grundlage, die eine präzise und wiederholbare komplexe chemische Abscheidung ermöglicht.

Zusammenfassungstabelle:

| Funktionstyp | Rolle im CVD-Prozess | Auswirkung auf die Qualität |

|---|---|---|

| Inerte Spülung | Verdrängt Sauerstoff und Feuchtigkeit vor dem Erhitzen | Verhindert unkontrollierte Oxidation und Kontamination |

| Trägergas | Transportiert flüchtige Vorläufer zum Substrat | Gewährleistet gleichmäßige Zufuhr und Gleichmäßigkeit der Filmdicke |

| Druckstabilisator | Aufrechterhaltung eines konstanten atmosphärischen Gleichgewichts | Bietet eine kontrollierte, wiederholbare Reaktionsumgebung |

Verbessern Sie Ihre CVD-Präzision mit KINTEK

Die perfekte Dünnschicht erfordert mehr als nur hochreines Gas; sie erfordert eine Hochleistungs-Umgebung. KINTEK bietet branchenführende CVD-Systeme, Rohröfen und Vakuumlösungen, die für präzise Gasflüsse und strenge Reinheitsstandards ausgelegt sind.

Unterstützt durch unsere Experten in F&E und Fertigung sind unsere Systeme vollständig anpassbar, um Ihre einzigartigen Forschungs- oder Produktionsanforderungen zu erfüllen. Lassen Sie nicht zu, dass atmosphärische Verunreinigungen Ihre Ergebnisse beeinträchtigen – nutzen Sie unsere Expertise im Bereich Hochtemperatur-Laborgeräte, um überlegene Materialergebnisse zu erzielen.

Bereit, Ihren Abscheidungsprozess zu optimieren? Kontaktieren Sie KINTEK noch heute für eine kundenspezifische Lösung.

Visuelle Anleitung

Referenzen

- Aruna Vijayan, N. Sandhyarani. Efficient and sustainable hydrogen evolution reaction: enhanced photoelectrochemical performance of ReO<sub>3</sub>-incorporated Cu<sub>2</sub>Te catalysts. DOI: 10.1039/d4ya00023d

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Sonderanfertigung Vielseitiger CVD-Rohrofen Chemische Gasphasenabscheidung CVD-Ausrüstung Maschine

- CVD-Rohrofenmaschine mit mehreren Heizzonen für die chemische Gasphasenabscheidung

- CVD-Rohrofen mit geteilter Kammer und Vakuumstation CVD-Maschine

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

Andere fragen auch

- Was ist Rohr-CVD? Ein Leitfaden zur Synthese hochreiner Dünnschichten

- Warum wird Natriumchlorid (NaCl) bei der CVD von Vanadium-dotiertem MoS2 verwendet? Optimierung der Dotierung mit Salzflussmittel

- Was ist die Funktion des Abluftsystems bei CVD? Gewährleistung der Prozessintegrität und Langlebigkeit der Ausrüstung

- Ist PVD dasselbe wie CVD? Den Unterschied zwischen physikalischer und chemischer Abscheidung verstehen

- Welche Vorteile bietet das DLI-PP-CVD-System für das Wachstum von MoS2-Nanosheets? Erreichen Sie molekulare Präzision & Skalierbarkeit

- Welche Temperaturbereiche werden typischerweise bei der chemischen Gasphasenabscheidung (CVD) verwendet und welche Herausforderungen ergeben sich daraus? Entdecken Sie wichtige Einblicke für den Erfolg von Hochtemperaturbeschichtungen

- Was sind die Hauptkomponenten einer CVD-Reaktionskammer? Wesentliche Teile für die präzise Dünnschichtabscheidung

- Was ist chemische Gasphasenabscheidung in einem CVD-Ofen? Materialien mit atomarer Präzision aufbauen