In der Materialwissenschaft ist Rohr-CVD eine spezifische Methode der chemischen Gasphasenabscheidung (CVD), die in einem versiegelten Rohrofen durchgeführt wird. Diese Technik wird verwendet, um hochreine Dünnschichten und kristalline Materialien, wie zweidimensionale (2D) Materialien, auf einem Substrat zu synthetisieren. Der Prozess beinhaltet die Einführung chemischer Vorläufer in das beheizte Rohr unter Vakuum, wo sie reagieren und Atom für Atom auf der Substratoberfläche abgeschieden werden.

Rohr-CVD ist am besten nicht nur als Prozess, sondern als kontrollierte Umgebung zu verstehen. Durch die Begrenzung der chemischen Reaktion in einem versiegelten Rohrofen bietet diese Methode die außergewöhnliche Kontrolle über Temperatur, Druck und Atmosphäre, die für das Wachstum hochreiner, gleichmäßiger Dünnschichten und Kristalle erforderlich ist.

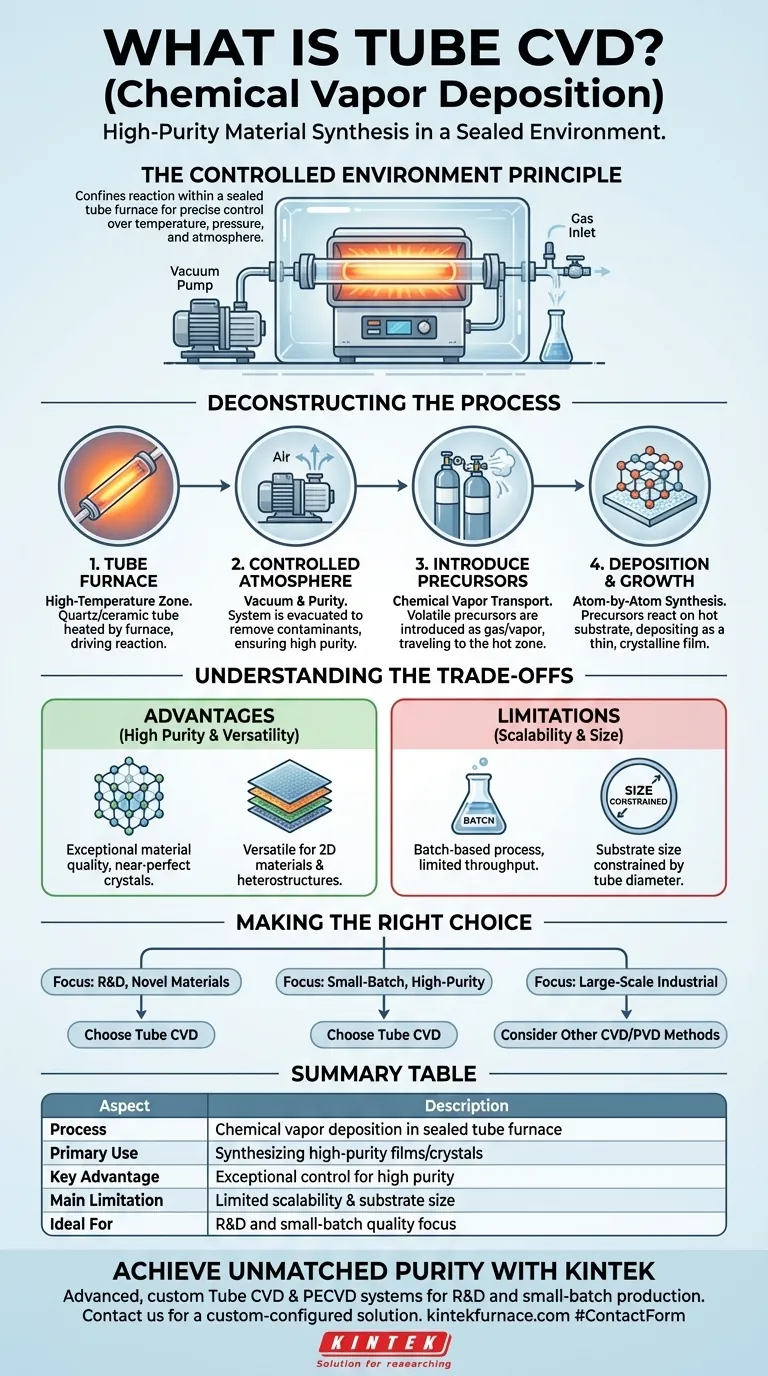

Den Rohr-CVD-Prozess entschlüsseln

Rohr-CVD-Systeme sind um ein zentrales Prinzip herum konzipiert: die Schaffung einer makellosen, Hochtemperatur-Reaktionszone, die von der Außenwelt isoliert ist. Jede Komponente spielt eine entscheidende Rolle bei der Erreichung dieser kontrollierten Umgebung.

Die Rolle des Rohrofens

Der Kern des Systems ist der Rohrofen, der die hohen Temperaturen liefert, die zur Durchführung der chemischen Reaktion notwendig sind. Dieser Ofen heizt ein Quarz- oder Keramikrohr, das das Substratmaterial enthält.

Eine präzise Temperaturkontrolle ist entscheidend, da sie die Wachstumsrate und Qualität des Endmaterials direkt beeinflusst.

Schaffung einer kontrollierten Atmosphäre

Der Prozess wird unter Vakuum, weit unter atmosphärischem Druck, durchgeführt. Ein Vakuumsystem entfernt Luft und andere Verunreinigungen aus dem Rohr, bevor die Reaktion beginnt.

Dies stellt sicher, dass der abgeschiedene Film nur aus den beabsichtigten Vorläuferchemikalien besteht, was zu einer sehr hohen Reinheit führt.

Einführung der Vorläufergase

Vorläufer sind die flüchtigen chemischen Verbindungen, die die Atome enthalten, die zum Aufbau des neuen Materials benötigt werden. Sie werden als Gas oder Dampf in das beheizte Rohr eingeführt.

Diese Vorläufer wandern durch das Rohr, bis sie die Heizzone erreichen, in der sich das Substrat befindet. Dieser Prozess wird manchmal als chemischer Gasphasentransport bezeichnet.

Abscheidung und Materialwachstum

Auf der heißen Substratoberfläche zersetzen sich die Vorläufer oder reagieren miteinander. Diese chemische Reaktion führt dazu, dass das gewünschte Material als fester, haltbarer Dünnfilm abgeschieden wird.

Die Abscheidung erfolgt Molekül für Molekül, was die Bildung hochgeordneter kristalliner Strukturen, einschließlich einschichtiger 2D-Materialien, ermöglicht.

Fortschrittliche Prozesskontrolle

Moderne Rohr-CVD-Systeme können hochkomplex sein. Einige verfügen über Funktionen wie Plasmaquellen zur Unterstützung der Reaktion oder Gleittische, um ein schnelles Erhitzen und Abkühlen des Substrats zu ermöglichen.

Diese Ergänzungen bieten eine noch größere Kontrolle über die endgültigen Eigenschaften des Materials.

Die Kompromisse der Rohr-CVD verstehen

Obwohl leistungsstark, ist die Rohr-CVD nicht für jede Anwendung die Lösung. Das Verständnis ihrer inhärenten Vorteile und Einschränkungen ist entscheidend für ihren effektiven Einsatz.

Vorteil: Hohe Reinheit und Kristallinität

Der Hauptvorteil der Rohr-CVD ist die extrem hohe Qualität der Materialien, die sie herstellen kann. Die versiegelte Vakuumumgebung minimiert Verunreinigungen, was zu außergewöhnlicher Reinheit und nahezu perfekten Kristallstrukturen führt.

Dies macht sie zur bevorzugten Methode für Spitzenforschung und Anwendungen, bei denen Materialperfektion von größter Bedeutung ist.

Vorteil: Vielseitigkeit bei der Materialsynthese

Rohr-CVD ist sehr vielseitig. Durch Ändern der Vorläufer, Temperatur und des Drucks kann eine Vielzahl von Materialien synthetisiert werden.

Sie eignet sich besonders gut für das Wachstum neuartiger Materialien wie 2D-Schichten (z.B. Tantalsulfid) und komplexer Heterostrukturen, bei denen verschiedene Materialschichten übereinander gestapelt werden.

Einschränkung: Skalierbarkeit und Batch-Verarbeitung

Der Hauptnachteil ist die Skalierbarkeit. Rohröfen sind von Natur aus Batch-basiert und durch die physikalischen Abmessungen des Rohrs begrenzt.

Dies macht den Prozess weniger geeignet für die großtechnische, kontinuierliche industrielle Produktion im Vergleich zu anderen Abscheidungstechniken. Es ist primär ein Labor- und Spezialproduktionswerkzeug.

Einschränkung: Substratgrößenbeschränkungen

Der Durchmesser des Ofenrohrs begrenzt direkt die maximale Größe des Substrats, das verarbeitet werden kann. Dies kann eine erhebliche Einschränkung für Anwendungen sein, die großflächige Beschichtungen erfordern.

Die richtige Wahl für Ihr Ziel treffen

Die Entscheidung, ob Rohr-CVD verwendet werden soll, hängt ausschließlich von den Prioritäten Ihres Projekts ab. Es ist eine Wahl, die Materialqualität gegen Produktionsvolumen abwägt.

- Wenn Ihr Hauptaugenmerk auf Forschung und Entwicklung neuartiger Materialien liegt: Rohr-CVD bietet die Präzision und Umweltkontrolle, die für Experimente mit 2D-Materialien und komplexen Heterostrukturen notwendig sind.

- Wenn Ihr Hauptaugenmerk auf der Herstellung kleiner Chargen hochreiner kristalliner Filme liegt: Diese Methode ist aufgrund ihrer hervorragenden Isolation von Verunreinigungen ideal, um eine erstklassige Materialqualität zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf großflächigen Industriebeschichtungen liegt: Sie sollten andere CVD-Konfigurationen oder PVD-Methoden (Physical Vapor Deposition) in Betracht ziehen, die für hohen Durchsatz und größere Substrate ausgelegt sind.

Letztendlich ist die Wahl der Rohr-CVD eine Entscheidung, Materialqualität und Prozesskontrolle über alles andere zu stellen.

Zusammenfassungstabelle:

| Aspekt | Beschreibung |

|---|---|

| Prozess | Chemische Gasphasenabscheidung in einem versiegelten Rohrofen. |

| Hauptanwendung | Synthese hochreiner Dünnschichten und kristalliner Materialien (z.B. 2D-Materialien). |

| Hauptvorteil | Außergewöhnliche Kontrolle für hohe Reinheit und Kristallinität. |

| Haupteinschränkung | Begrenzte Skalierbarkeit und Substratgröße aufgrund der Batch-Verarbeitung. |

| Ideal für | F&E und Kleinserienproduktion, bei denen Materialqualität von größter Bedeutung ist. |

Bereit für unübertroffene Materialreinheit mit einer kundenspezifischen Rohr-CVD-Lösung?

Durch die Nutzung außergewöhnlicher F&E und eigener Fertigung bietet KINTEK verschiedenen Laboren fortschrittliche Hochtemperatur-Ofenlösungen. Unsere Produktpalette, einschließlich Rohröfen und CVD/PECVD-Systemen, wird durch unsere starke Fähigkeit zur tiefgreifenden Anpassung ergänzt, um einzigartige experimentelle Anforderungen für die Synthese von 2D-Materialien und hochreinen Dünnschichten präzise zu erfüllen.

Kontaktieren Sie uns noch heute, um zu besprechen, wie ein kundenspezifisch konfiguriertes Rohr-CVD-System von KINTEK Ihre Forschung und Entwicklung voranbringen kann.

Visuelle Anleitung

Ähnliche Produkte

- Sonderanfertigung Vielseitiger CVD-Rohrofen Chemische Gasphasenabscheidung CVD-Ausrüstung Maschine

- CVD-Rohrofenmaschine mit mehreren Heizzonen für die chemische Gasphasenabscheidung

- CVD-Rohrofen mit geteilter Kammer und Vakuumstation CVD-Maschine

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

Andere fragen auch

- Welche Branchen und Forschungsbereiche profitieren von CVD-Rohrofen-Sinteranlagen für 2D-Materialien? Entsperren Sie Technologieinnovationen der nächsten Generation

- Warum sind CVD-Rohrofen-Sinteranlagen für die Forschung und Produktion von 2D-Materialien unverzichtbar? Erschließen Sie atomare Präzision

- Warum ist ein CVD-Rohrofen für die Materialwissenschaft und Nanotechnologie unerlässlich? Erschließen Sie Präzision bei der Materialsynthese

- Wo wird ein CVD-Rohrofen häufig eingesetzt? Unverzichtbar für Hightech-Materialien und Elektronik

- Welche Arten der Atmosphärenkontrolle unterstützt ein CVD-Rohrofen? Meister-Vakuum- und Gasregelung für Präzision